(54) СПОСОБ ПОЛУЧЕНИЯ КАЛИЙНОГО ЖИДКОГО СТЕКЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения раствора силиката калия | 1982 |

|

SU1087464A1 |

| Способ получения силиката натрия | 1983 |

|

SU1121233A1 |

| Способ получения калийного жидкого стекла | 1975 |

|

SU709531A1 |

| Способ получения жидкого стекла | 1980 |

|

SU919992A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1991 |

|

RU2022925C1 |

| Способ получения жидкого стекла | 2017 |

|

RU2660040C1 |

| Способ получения бесхлорного калийного удобрения | 1985 |

|

SU1337378A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА ИЗ СИЛИКАТА НАТРИЯ | 2004 |

|

RU2283276C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСИЛИКАТНОГО СВЯЗУЮЩЕГО ДЛЯ КЛЕЕВ И ПОКРЫТИЙ, ПОЛИСИЛИКАТНОЕ СВЯЗУЮЩЕЕ, КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ КЛЕЕВ И ПОКРЫТИЙ НА ЕГО ОСНОВЕ | 2004 |

|

RU2248385C1 |

| Способ получения термоэлектрического материала на основе теллурида висмута | 2021 |

|

RU2765275C1 |

I

Изобретение от.носится к химичес- кой промышленности, а именно к способу получения калийного жидкого стекла, используемого в производстве кислотоупорных и огнестойких материалов.

Известен способ получения калийного жидкого стекла б две стадии путем сплавления калийной соды с кварцевым песком при 100-1500 С и растворения полученной силикатной глы,бы острым паром в автоклаве при давлении 6-9 зтм 111.

Однако такой способ трудоемок, требует сложного технологического оборудования и большого расхода энергии.

Наиболее близким к изобретению по технической сущности и достигае ому результату является способ получения калийного жидкого стекла путем предварительного измельчения кварцевого песка до удельной поверхности 3000-6000 и последующего его растворения в 21-28%-ном растворе гидроокиси калия ,в автоклаве при давлении 16-20 атм.

Способ позволяет получить калийное жидкое стекло с удельным весом 1,46-1,8 г/см и модулем 2,-2,6 без осадка, поэтому отпадает необходимость его фильтрации И.

Недостатком способа является используемо1й режим растворения: t 190 С,

to время 1 ч, давление в автоклаве 16-20 атм, что требует значительных затрат энергии и специальной автоклавной аппаратуры.

Цель изобретения - упрощение споISсоба.

Поставленная цель достигается способом получения калийного жидкого стекла путем обработки крем20негелд в 30-50 растворе КОН при 100-105 С в течение мин. Кремнегель является отходом производства фторида алюминия.

Использование растворов КОН кон.центрацией меньше 30 нецелесообразно, так как не обеспечивает необходимой степени растворения SiO и способствует снижению модуля жидкого стекла.

Использование растворов КОН больше 50 мас.% вызывает осложнения при перемешивании исходной смеси вследствие высокой вязкости растворов КОН.

Температурный режим растворения. кремнегеля (100-105°С) обусловлен необходимостью удаления некоторого излишка воды, т.е. температуру поддерживают на уровне температуры кипения смеси, хотя растворение кремнегеля проходит достаточно быстро и при более низких температурах, т.е. 70-80°С.

Осуществление растворения кремнегеля в течение менее 30 мин не обеспечивает полного растворения SiOg., содержащегося в кремнегеле, а увеличение времени выдержки смеси кремнегеля с раствором КОН больше kO мин также нецелесообразно, так как ведет к повышению вязкости смеси и ухудшению качества конечного продукта.

Пример. 5 j г кремнегеля состава, мас.: SЮг - 18,; AlFj, - 5,5; - , смешивают, с 7,5 г КОН, раствбренного в 8 г HjO {50%-ный раствор КОН). Далее смесь выдерживают, интенсивно перемешивая, при 105°С в течение 30 мин Степень растворения SiOg, составляет 98. Поскольку с исходным кремнегелем вносят значительное количество воды (k2 г), то температуру необхоФормула изобретения 1. Способ получения калийного жид- кого стекла, включающий обработку кремдимо поддерживать на уровне кипения смеси с тем, чтобы в процессе растворения можно было удалить излишек воды. Полученное жидкое стекло имеет мо-,

дуль 2,4, удельный вес ,6k г/см. Пример2. ЗЗ.Зг кремнегеля состава, мас.%: SiCfe 30; AlFj 4,3; НеО смешивают с- 7,45 г КОН, растворенного в 14 г Н2.0 (

КОН). Смесь выдерживают при в течение 30 мин до полного растворения SiOg, поддерживая первоначальный объем добавления горячей воды (20 г). В результате получают жидкое

калиевое стекло удельного веса 1,68 с модулем 2,6.

П р и м е р 3. Аналогично примеру 2, однако смесь кремнегеля и раствора КОН выдерживают при течение

40 мин. В результате получают жидкое калиевое стекло удельного веса 1,7 г/см с модулем 2,8.

П р и м е р 4. Аналогично примеру 2, однако смесь кремнегеля и

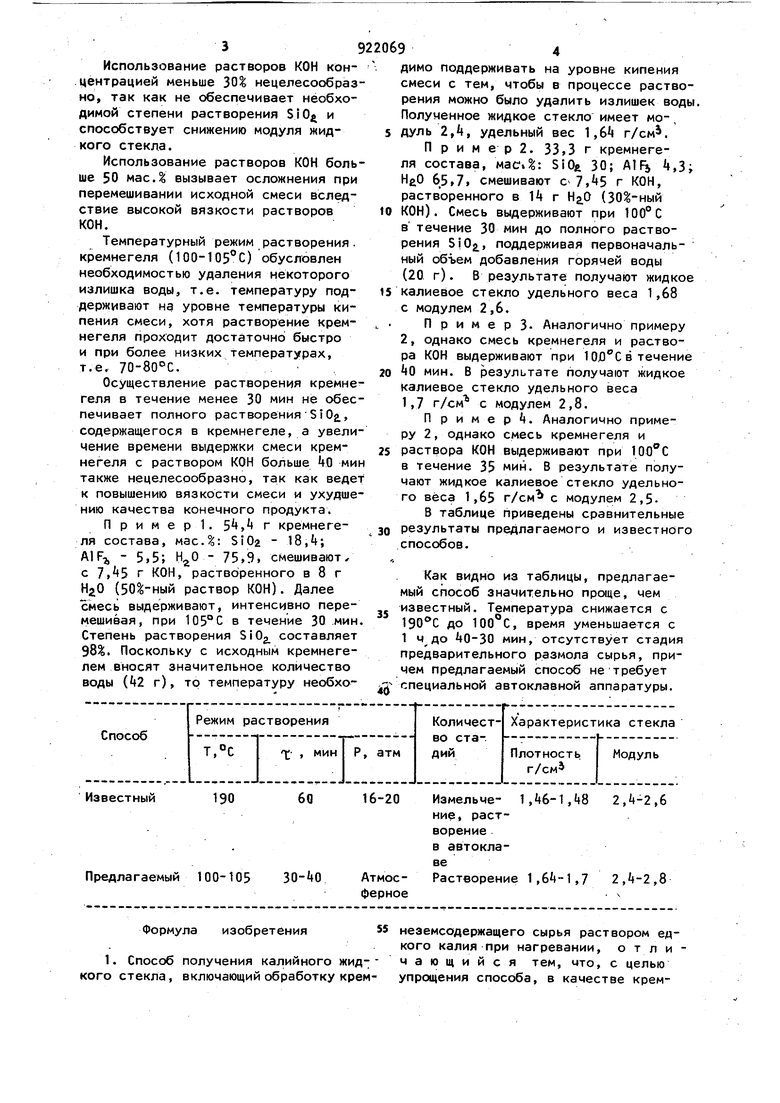

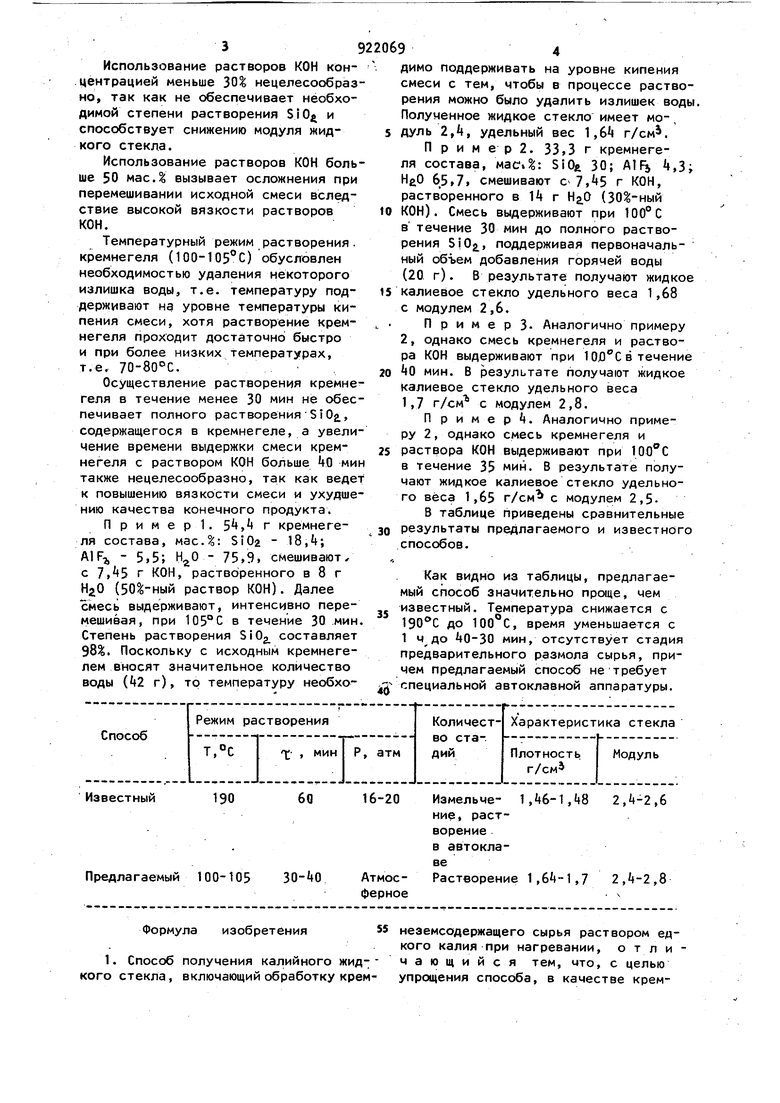

раствора КОН выдерживают при в течение 35 мин. В результате получают жидкое калиевое стекло удельного веса 1,65 г/см с модулем 2,5В таблице приведены сравнительные результаты предлагаемого и известного способов.

Как видно из таблицы, предлагаемый способ значительно проще, чем известный. Температура снижается с до 100 С, время уменьшается с 1 40-30 мин, отсутствует стадия предварительного размола сырья, причем предлагаемый способ не требует специальной автоклавной аппаратуры. неземсодержащего сырья раствором едкого калия при нагревании, отличающийся тем, что, с целью упрощения способа, в качестве кремнеземсодержащего сырья используют кремнегель, а обработку ведут при 30-50 -ным раствором едко го, калия в течение мин. 2. Способ по п. 1, отлича ющийся тем, что используемый кремнегель является отходом производства фторида алюминия. 96 Источники информации, принятые во внимание при экспертизе 1. Григорьев т.н.Матвеев М.А. Растворимое стекло. М., 1956, с. 111-121. 2. Авторское свидетельство СССР № 709531, кл. С 01 В 33/32, 1975.

Авторы

Даты

1982-04-23—Публикация

1980-09-17—Подача