(54) СПОСОБ ПОЛУЧЕНИЯ КАЛИЙНОГО ЖИДКОГО СТЕКЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения калийного жидкого стекла | 1980 |

|

SU922069A1 |

| Способ получения раствора силиката калия | 1982 |

|

SU1087464A1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ РАСТВОРА СИЛИКАТА КАЛИЯ | 1992 |

|

RU2031839C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ РАСТВОРА СИЛИКАТА КАЛИЯ | 1991 |

|

RU2021974C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1992 |

|

RU2049060C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2004 |

|

RU2261840C1 |

| Способ получения гидрометасиликата натрия | 1990 |

|

SU1784581A1 |

| Способ подготовки сырья для получения кварцевого или оптического стекла | 1981 |

|

SU1175881A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2009 |

|

RU2402485C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2011 |

|

RU2474535C1 |

Изобретение относится к способу получения калийного жидкого стекла и .может применяться в химической промышленности и технологии строительных связующих, и конструкционных материалов. Известен способ получения калийного жидкого стекла в две стадии путем сплавленил калийной соды с кварцевы.м песком при 1400-1500°С и растворения полученной силикатной глыбы в воде при повышенной температуре в автоклавах. Однако такой способ трудоемок, требует сложного технологического оборудования и большого расхода энергии 1 . Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения калийного жидкого стекла путем обработки кварцевого песка раствором гидроокиси калия при температуре 100°С в течение 1 ч 2. Однако качество получаемого продукта низкое, что обусловлено расслоением реакционной массы и необходимостью ее фильтрования, так как значительная часть непрореагировавшего кварцевого песка образует нерастворимый золь двуокиси кре.мния, который должен быть отделен. Отделенный осадок на 80% состоит из кремнезема. Кро.ме того, необходима предварительная обработка измельченного кварцевого песка фтористым ам.монием при прокаливании и загрузке его в варочную емкость мелкими порциями. Пелью изобретения является получение продукта, не содержащего двуокиси кремния. Поставленная цель достигается предлагаемым способом получения калийного жидкого стекла, состоящим в том, что кварцевый песок предварительно измельчают до удельной поверхности 3000-6000 , а раствор гидроокиси калия берут концентрацией 21-28% и процесс ведут при давлении 16-20 атм. Отличительным признаком способа является то, что песок предварительно измельчают до удельной поверхности 3000- 6000 , а раствор гидроокиси калия берут концентрацией и процесс ведут при давлении 16-20 атм. Способ позволяет получить калийноежидкое стекло, не имеющее двуокиси кремния, поэтому нет необходимости проводить фильтр а ПИЮ. Пример. 236 г КОН растворяют в 564 i воды. Раствор .может быть получен из njeлочны.х отходов различных производств. Затем смешивают раствор КОН с предварктель. но измельченным до удельной поверхности 3000-6000 civiVr кварцевым песком, взятым в количестве 300 г. Полученную суспензию заливают в автоклав, варку проводят при давлении 20 атм в течение 60 мин при темнературе 90°С. Получают продукт удельны.м весом 1,46- 1,48 г/см, модулем 2,4-2,6, без осадка. В таблипе приводятся данные, отражаю щие за виси , фактора эффективности от каждого из параметров процесса при оптимальной концентрации 21--28% и оптимальном дав;гении 16-20 атм.

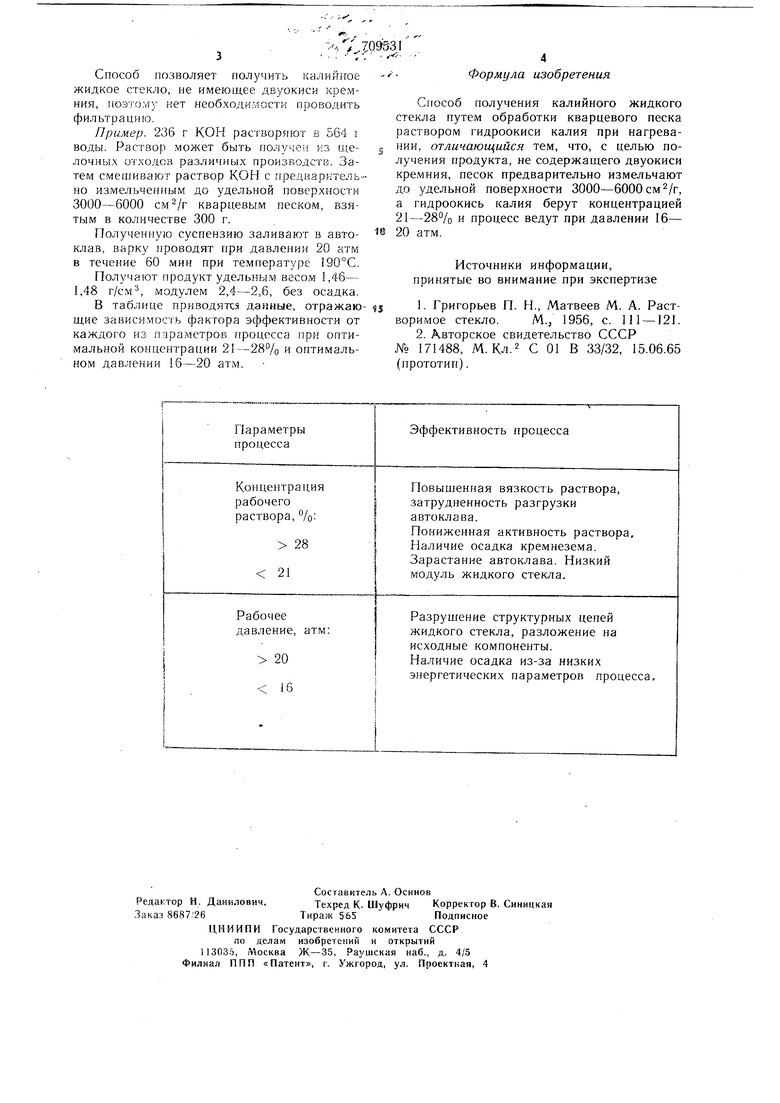

Параметры процесса

Концептрация рабочего раствора, %:

28 21

Рабочее давление, атм:

20

Эффективность процесса

Повыщенная вязкость раствора,

затрудненность разгрузки

автоклава.

Пониженная активность раствора,

Наличие осадка кремнезема.

Зарастание автоклава. Низкий

модуль жидкого стекла..

Разрущение структурных цепей жидкого стекла, разложение на исходные компоненты. Наличие осадка из-за низких энергетических параметров процесса. Формула изобретения Способ получения калийного жидкого стекла путем обработки кварцевого песка раствором гидроокиси калия при нагреваНИИ, отличающийся тем, что, с целью получения продукта, не содержащего двуокиси кремния, песок предварительно измельчают до удельной поверхности 3000-6000 см /г, а гидроокись калия берут концентрацией 21-28% и процесс ведут при давлении 16- 20 атм. Источники информации, принятые во внимание при экспертизе 1.Григорьев П. И., Матвеев М. А. Растворимое стекло. М., 1956, с. 111 -121. 2.Авторское свидетельство СССР № 171488, М. Кл.2 С 01 В 33/32, 15.06.65 (прототип).

Авторы

Даты

1980-01-15—Публикация

1975-12-30—Подача