(5t) ВЕСОИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного измерения и контроля насыпного веса сыпучего материала | 1977 |

|

SU678319A2 |

| Устройство для определения моментного веса лопаток турбин | 1983 |

|

SU1143985A1 |

| Устройство для аттестации большегрузных образцовых гирь | 1979 |

|

SU773444A1 |

| Механизм гиреналожениябОльшЕгРузНыХ BECOB | 1978 |

|

SU794394A1 |

| Арретирующий механизм для весов | 1979 |

|

SU887938A1 |

| ВЕСЫ С АВТОМАТИЧЕСКИМ НАЛОЖЕНИЕМ ГИРЬ | 1971 |

|

SU321691A1 |

| Устройство для непрерывного измерения и контроля насыпного веса сыпучего материала | 1976 |

|

SU577409A1 |

| Моментомер | 1988 |

|

SU1557461A1 |

| Отсчетно-делительное устройство для весов | 1980 |

|

SU870964A1 |

| Автоматические большегрузные весы | 1979 |

|

SU775627A1 |

1

Изобретение относится к весоизмерительной технике, в частности к устройствам для .измерения веса непрерывно поступающего груза в процессе его подачи.

Известно весоизмерительное устройство, содержащее весы, основание, подвеску,тягу с мерной емкостью, датчики, связанные с регулятором насыпного веса, механизм установки нуля 11 .

Известное устройство не обеспечивает необходимой надежности, поскольку в нем отсутствует автоматическое арретирующее приспособление, предохраняющее измерительный механизм от случайных сдвигов и ударов при снятии мерной емкости.

Наиболее близким к предлагаемому, является весоизмерительное устройство, содержащее квадрант с подвеской, связанной с тягой, на которой смонтирован мерный стакан для размещения в потоке сыпучего материала, прит

способление для арретирования тяги с электроприводом, датчики заклонения квадранта и перемещения подвески и корректор нуля.

В этом устройстве,арретирующее приспособление состоит из фиксирующих зажимов. установленных с двух сторон тяги, реверсивного двигателя с редуктором, микровыключателем и управляющих реле 2.

to

Недостаток известного устройства заключается в том, что в нем не исключена возможность смещения подвески при арретировании, повреждении опорных и грузоподъемных призм, а

15 это ведет соответственно к снижению точности измерения и уменьшению надежности работы устройства в целом.

Цель изобретения - повышение точности измерения и повышение надеж20ности устройства.

Поставленная цель достигается тем, что в него введены механизм разделения тяги и подвески и механизм по.перечного арретирования, причем механизм разделения тяги и подвески выполнен в виде платы, на которой жестко закреплена тяга и выполнены конусные втулки, и связанных с электроприводом приспособления для арретирования профильных кулачков, контактирующих с толкателями, воздействующими на плату, а механизм поперечного арретирования выполнен в виде подпружиненных прижимов-упоров, при этом на подвеске выполнены конусные

|фиксаторы.

I

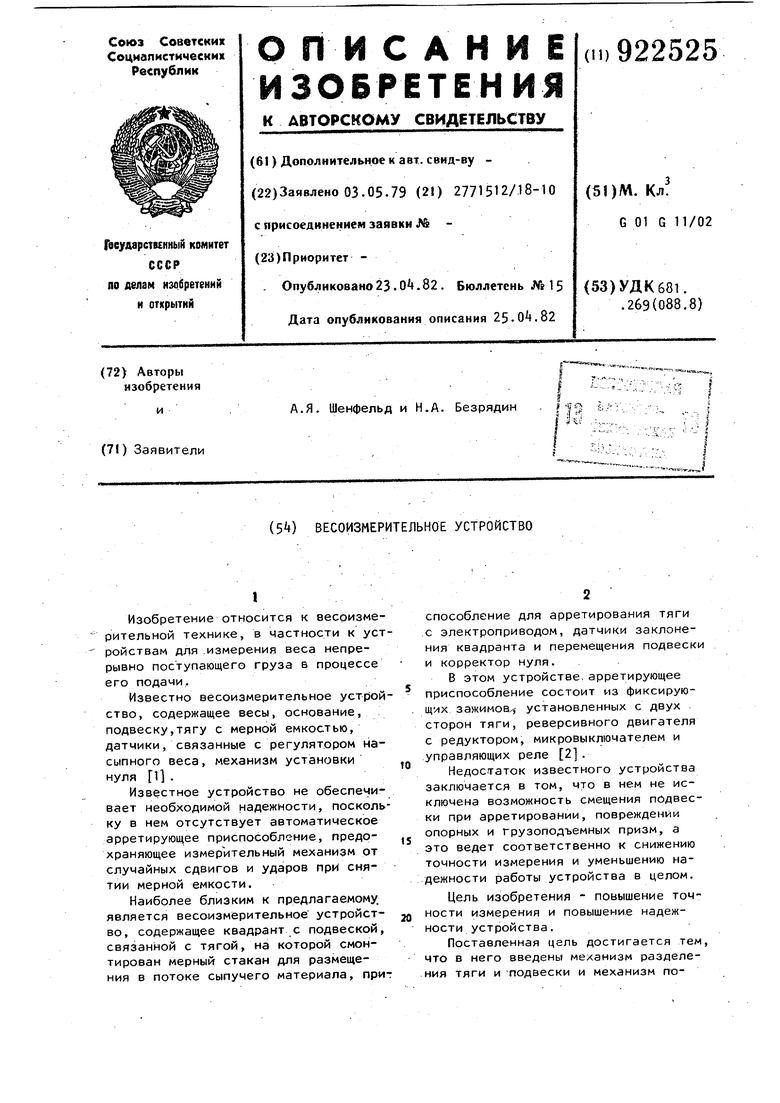

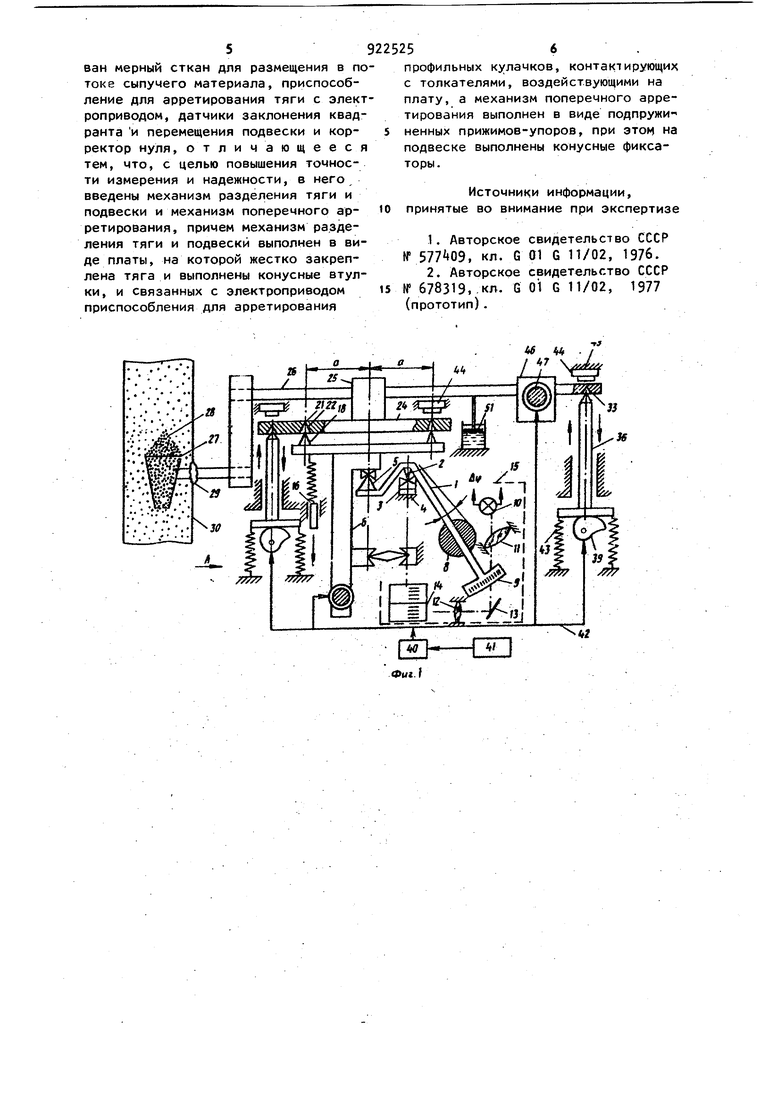

На фиг. 1 схематично показано устройство, общий вид; на фиг. 2 вид А на .фиг. 1.

Квадрант 1, установленный с. помощью опорных призм 2 и подушек 3 на основании k, снабжен концевыми призмами 5, подвеской 6 со стрункой 7, грузом 8 и микрошкалой 9, совместно образующей с лампой 10, конденсором 11, микрообъективом 12, зеркалом 13 и экраном 1 отсчетное устройство 15 а также корректором нулевой точки 16 и электрическим датчиком 17 угла Д«р заклонения квадранта 1.

На подвеске 6 имеются концевые фиксаторы 18, 19 и 20, разнесенные на расстояния а и б взаимодействующие через конусные втулки 21-23 с промежуточной платой 2k, несущей стойку 25 для тяги 26 с мерным стаканом 27, через который проходит сыпучий материал 28.

Тяга 26 защищена эластичной мембраной 29 от выброса материала 28 за пределы т рубопровода 30.

Проме уточная плата и тяга 2б, кроме того, снабжены подпятниками 31-33, взаимодействующими через толкатель , промежуточные профильные кулачки 37-39 и редуктор 40 с механизмом электропривода 1 арретира -(42.

Толкатели связаны с пружинами «З, а перемещение вверх промежуточной платы 2k и тяги 26 ограничено упорами kk, закрепленными на неподвижном основании 5- На тяге 26 закреплен противовес 46, который так же, как и подвеска 6, взаимодействует с поперечными двусторонними прижимами-упорами , подпружиненными пружинами 50 и управляемыми через редуктор 40 механизмом электропривода k арретира 42. Жидкостной демпфер 51 служит для успокоения движения тяги 26 и подвески 6.

Работает устройство следующим образом.

При установке мерного стакана 27 на тягу 26 включается электропривод 41 арретира 42, который через профильные кулачки 37-39 перемещает вверх толкатели 34-36, поднимающие промежуточную плату 24 с конусных фиксаторов 18-20 подвески 6, и прижимает ее к упорам 44.

Кроме того, поперечно перемещаемь1е .двусторонние прижимы-упоры 47-49

жестко фиксируют тягу 26 и подвеску 6 в боковом направлении.

При установке стакана 27 на тягу 26 промежуточная плата 24 изолирована от подвески 6, а концевые призмы 5

последней и опорные призмы 2 квадранта 1 не испытывают ударов и механических воздействий, сохраняя высокую работоспособность.

После чистки стакана 27 и его установки на тягу 26 толкателя 34|3б перемещаются пружинами 50 и кулач:ками 37-39 арретира 42 вниз, а промежуточная плата 24 с тягой 26 и мерным стаканом 27 опускается на разнесенные конусные фиксаторы 18-20 подвески 6 и составляет с последней единое целое.

Под воздействием насыпного веса измеряемого материала 28, проходящего через мерный стакан 27, подвеска 6 перемещается вниз, заклоняя квадрант 1 на угол Дер, пропорциональный нагрузке Рнас

Отсчет значения производится по экрану 4, на котором проецируются показания микрошкалы 9:

РНЗС KI ЛЧ Кп, где К, и К - масштабные коэффициенты;п - показания по микрошкале.

Наличие механизма разделения тяги и подвески, а также механизма поперечного арретирования тяги и подвески позволяет увеличить точность и 0 надежность работы устройства для технологического контроля.

Формула изобретения

Весоизмерительное устройство, содержащее квадрант с подвеской, связанной с тягой, на которой смонтирован мерный сткан для размещения в потоке сыпучего материала, приспособление для арретирования тяги с электроприводом, датчики заклонения квадранта и перемещения подвески и корректор нуля, отличающееся тем, что, с целью повышения томности измерения и надежности, в него введены механизм разделения тяги и подвески и механизм поперечного арретирования, причем механизм разделения тяги и подвески выполнен в виде платы, на которой жестко закреплена тяга и выполнены конусные втулки, и Связанных с электроприводом приспособления для арретирования

профильных кулачков, контактирующих с толкателями, воздействующими на плату, а механизм поперечного арретирования выполнен в виде подпружи ненных прижимов-упоров, при этом на подвеске выполнены конусные фиксаторы.

Источники информации, принятые во внимание при экспертизе

1,Авторскоесвидетельство СССР № , кл. G01 G 11/02, 1976.

(прототип).

Авторы

Даты

1982-04-23—Публикация

1979-05-03—Подача