(54) СПОСОБ ПРИРАБОТКИ КИНЕМАТИЧЕСКИХ ПАР ТРЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приработки кинематических пар трения | 1977 |

|

SU637761A1 |

| СПОСОБ ПРИРАБОТКИ КИНЕМАТИЧЕСКИХ ПАР ТРЕНИЯСКОЛЬЖЕНИЯ | 1970 |

|

SU275479A1 |

| Способ приработки кинематических пар трения | 1986 |

|

SU1530989A2 |

| Способ приработки кинематических пар трения | 1979 |

|

SU877404A1 |

| Машина трения | 1989 |

|

SU1733966A1 |

| Способ приработки направляющих скольжения металлорежущих станков | 1989 |

|

SU1743698A1 |

| Способ приработки червячных передач | 1986 |

|

SU1341541A1 |

| Способ изготовления втулки подшипника скольжения | 2018 |

|

RU2738505C2 |

| Способ определения времени работоспособности пары трения | 1989 |

|

SU1698667A1 |

| Способ приработки трибосистемы | 1990 |

|

SU1758505A1 |

1

Изобретение относится к машиностроению, а именно к испытательной технике и может быть использовано на приработанных стендах, в, том числе для приработки передач зацеплением.

Известен способ приработки кинематических пар, основанный на исключении, приработочного износа и интенсивном пластифицировании поверхностного слоя. Управление пластифицированием осуществляется за .счет согласованного увеличения контактных напряжений и уменьшения скорости относительного перемещения в зоне зацепления с применением антиокислительной и поверхностно-активной смазочной среды, при благоприятном увеличении твердости и шероховатости зубьев червяка и колеса 1.

Недостатком известного способа является необходимость в специальной смазочной жидкости, которую по окончании приработки необходимо заменить рабочей смазкой редуктора, это усложняет и удлиняет вспомогательно-подготовительное время приработки, особенно если время приработки длиться менее часа.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ цриработки кинематических пар трения, заключающийся в том, что прикладывают к одномуиз звеньев

5 кинематической пары перпендикулярно к контактирующим поверхностям их циклическую нагрузку и обеспечивают перемещение этого звена относительно другого Внаправлении, перпендикулярном к прикладываемой

10 нагрузке 2.

Однако, максимальное нагружение осуществляют при относительном перемещении контактирующих поверхностей со скоростью , равной номинальной, вызывающей значительные касательные напряжения, способствующие образованию задиров, которые не позволяют прикладывать нагрузку выше номинальной и получать достаточную глубину поверхностного деформирования, что уменьщает эффективность поверхностного упрочнения и увеличивает продолжительность приработки.

Цель изобретения-- сокращение времени приработки и уменьщения энергоемкости процесса.

Указанная цель достигается тем, что согасно способу приработки кинематических ар трения, заключающемуся в том, что рикладывают к одному из звеньев кинеатической пары перпендикулярно к конактирующим поверхностям их цикличесую нагрузку и обеспечивают перемещение того звена относительно другого в направении, перпендикулярном к прикладываемой нагрузке, перемещение звена осуществляют с остановками при величинах нагрузки, пре- ю вышающих 0,2-0,4 . номинальной.

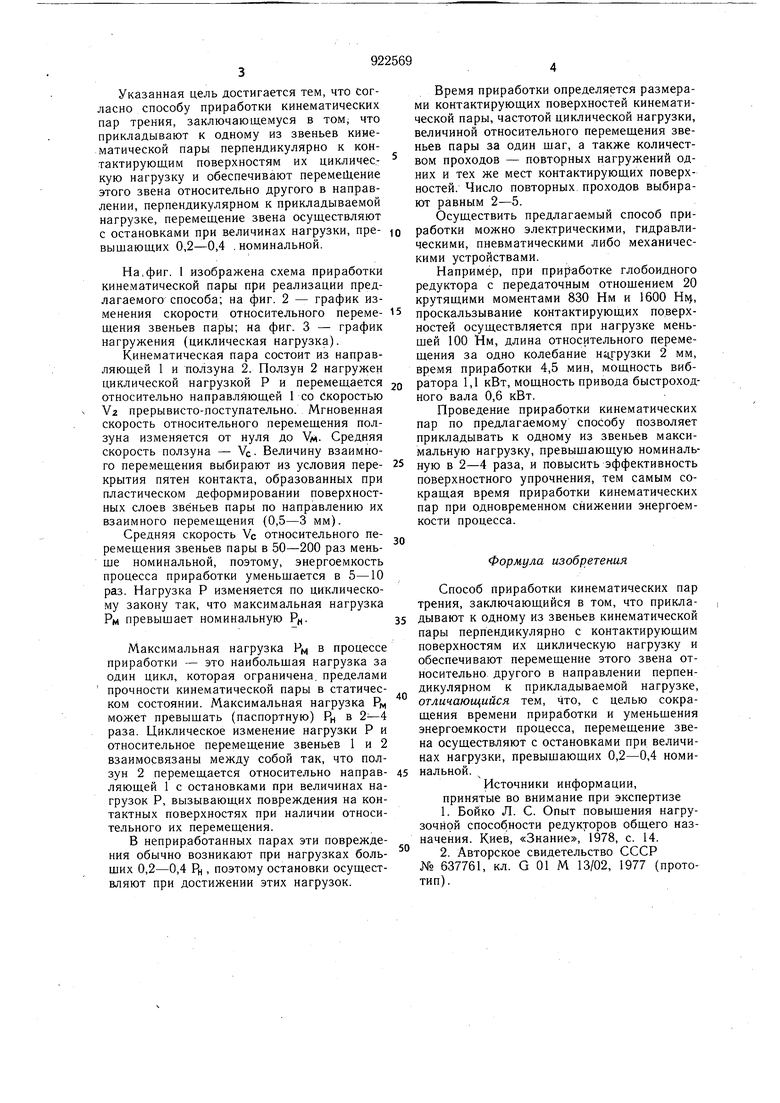

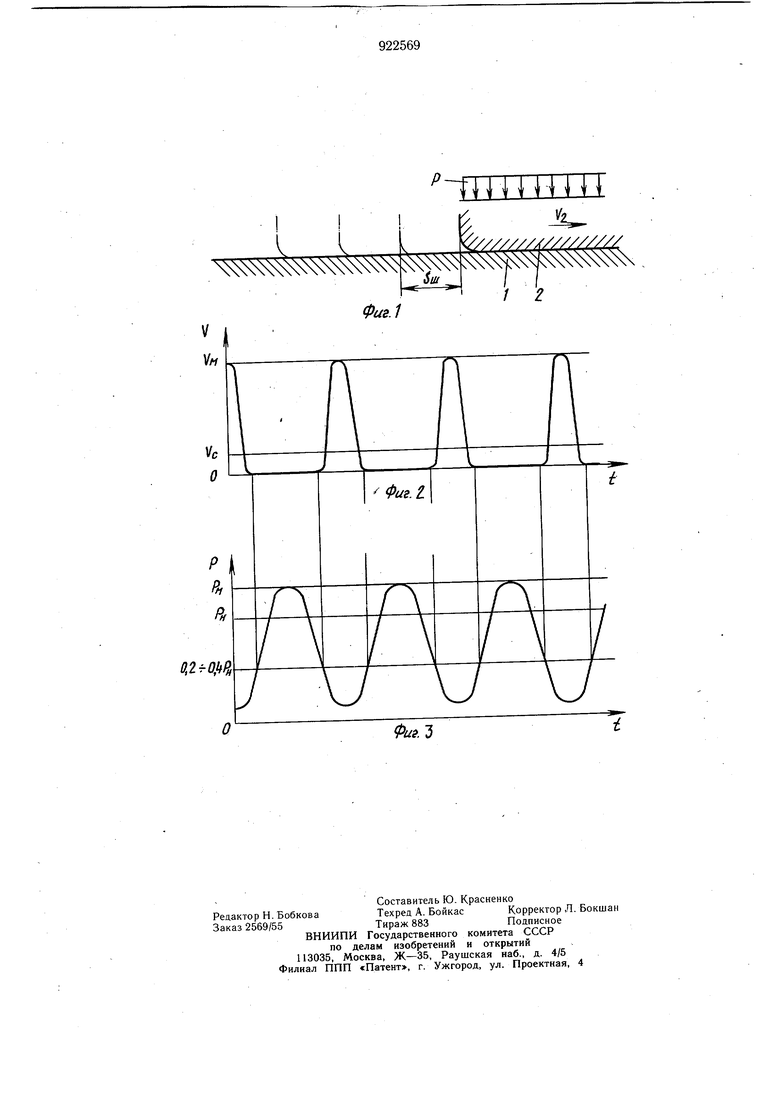

На,фиг. 1 изображена схема приработки кинематической пары при реализации предлагаемого способа; на фиг. 2 - график изменения скорости относительного переме- 15 щения звеньев пары; на фиг. 3 - график нагружения (циклическая нагрузка).

Кинематическая пара состоит из направляющей 1 и ползуна 2. Ползун 2 нагружен циклической нагрузкой Р и перемещается 2о относительно направляющей 1 со Скоростью V2 прерывисто-поступательно. Мгновенная скорость относительного перемещения ползуна изменяется от нуля до VM. Средняя скорость ползуна - УС . Величину взаимного перемещения выбирают из условия пере- 25 крытия пятен контакта, образованных при пластическом деформировании поверхностных слоев звеньев пары по направлению их взаимного перемещения (0,5-3 мм).

Средняя скорость Vc относительного перемещения звеньев пары в 50-200 раз меньще номинальной, поэтому, энергоемкость процесса приработки уменьщается в 5-10 раз. Нагрузка Р изменяется по циклическому закону так, что максимальная нагрузка РМ превыщает номинальную Р.35

Максимальная нагрузка Р в процессе приработки - это наибольщая нагрузка за один цикл, которая ограничена, пределами прочности кинематической пары в статическом состоянии. Максимальная нагрузка РМ может превыщать (паспортную) РН в раза. Циклическое изменение нагрузки Р и относительное перемещение звеньев 1 и 2 взаимосвязаны между собой так, что ползун 2 перемещается относительно направ- 45 ляющей 1 с остановками при величинах нагрузок Р, вызывающих повреждения на контактных поверхностях при наличии относительного их перемещения.

В неприработанных парах эти повреждения обычно возникают при нагрузках боль- ° щих 0,2-0,4 РН , поэтому остановки осуществляют при достижении этих нагрузок.

время приработки определяется размерами контактирующих поверхностей кинематической пары, частотой циклической нагрузки, величиной относительного перемещения звеньев пары за один щаг, а также количеством проходов - повторных нагружений одних и тех же мест контактирующих поверхностей. Число повторных проходов выбирают равным 2-5.

Осуществить предлагаемый способ приработки можно электрическими, гидравлическими, пневматическими либо механическими устройствами.

Например, при приработке глобоидного редуктора с передаточным отнощением 20 крутящими моментами 830 Нм и 1600 Нц, проскальзывание контактирующих поверхностей осуществляется при нагрузке меньщей 100 Нм, длина относительного перемещения за одно колебание нагрузки 2 мм, время приработки 4,5 мин, мощность вибратора 1,1 кВт, мощность привода быстроходного вала 0,6 кВт.

Проведение приработки кинематических пар по предлагаемому способу позволяет прикладывать к одному из звеньев максимальную нагрузку, превыщающую номинальную в 2-4 раза, и повысить эффективность поверхностного упрочнения, тем самым сокращая время приработки кинематических пар при одновременном снижении энергоемкости процесса.

Формула изобретения

Способ приработки кинематических пар трения, заключающийся в том, что прикладывают к одному из звеньев кинематической пары перпендикулярно с контактирующим поверхностям их циклическую нагрузку и обеспечивают перемещение этого звена относительно другого в направлении перпендикулярном к прикладываемой нагрузке, отличающийся тем, что, с целью сокращения времени приработки и уменьщения энергоемкости процесса, перемещение звена осуществляют с остановками при величинах нагрузки, превыщающих 0,2-0,4 номинальной.

Источники информации,

принятые во внимание при экспертизе

№ 637761, кл. G 01 М 13/02, 1977 (прототип).

J

Авторы

Даты

1982-04-23—Публикация

1980-06-10—Подача