Изобретение относится к машиностроению, а именно к прогнозированию долговечности работоспособности деталей машин.

Цель изобретения - повышение точности определения интервала времени наступления критического износа пары трения.

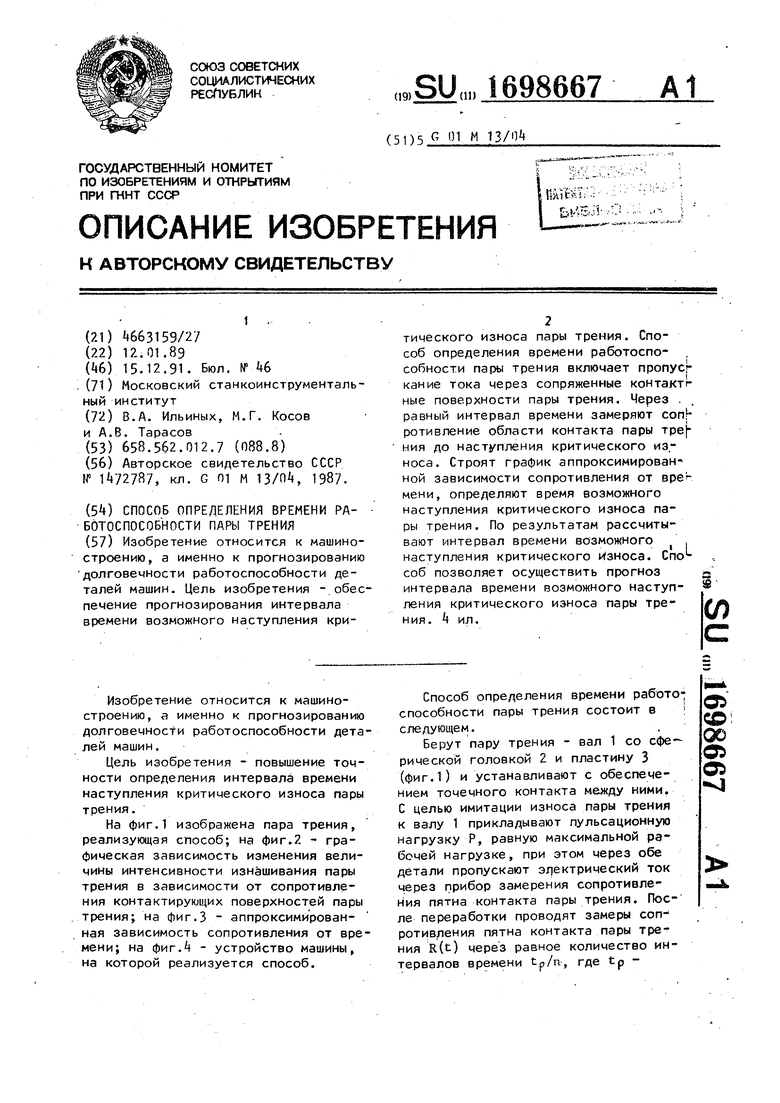

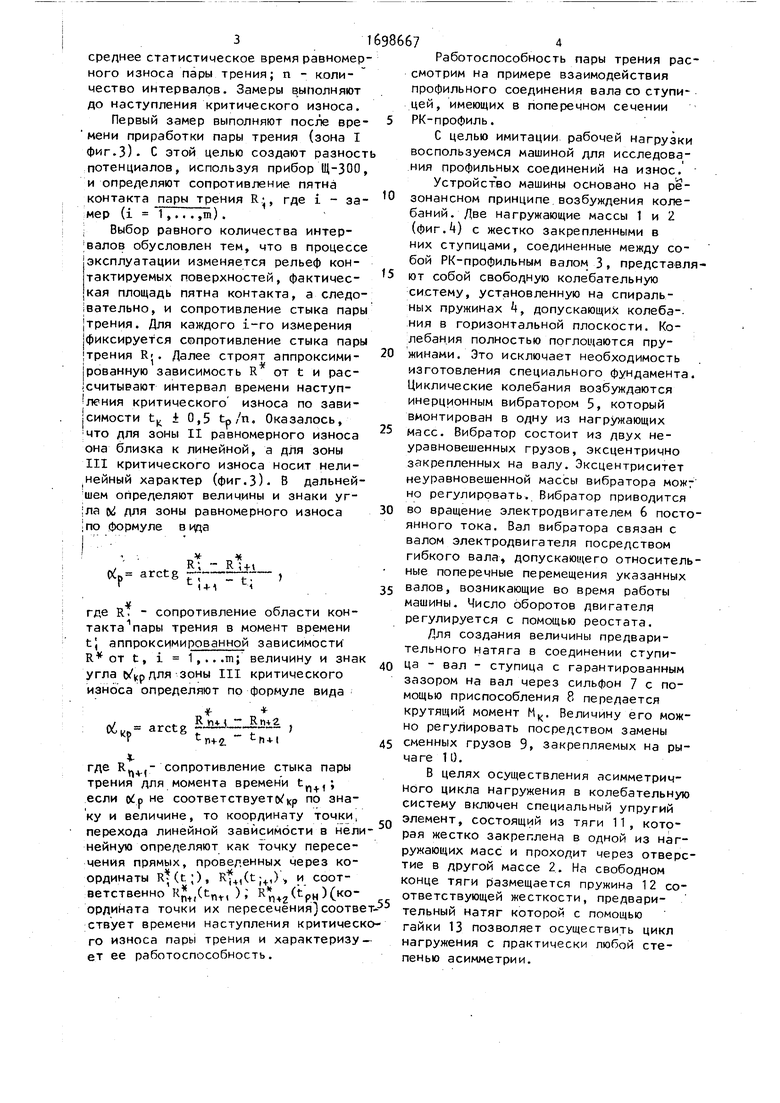

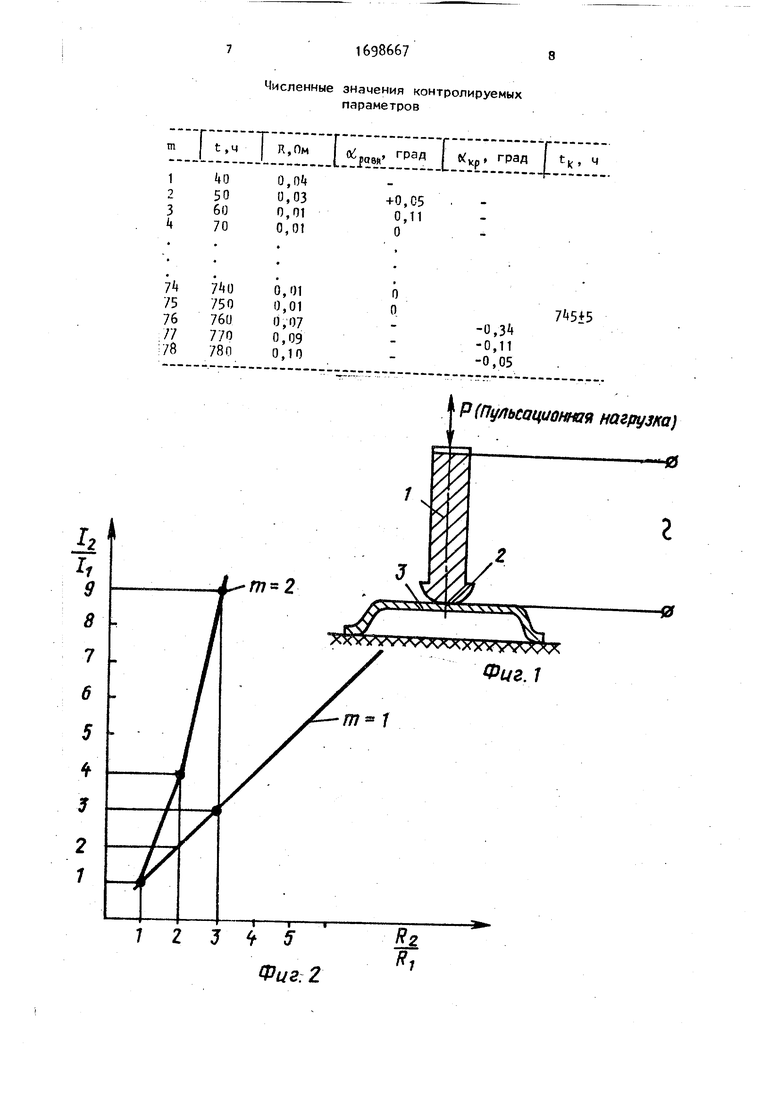

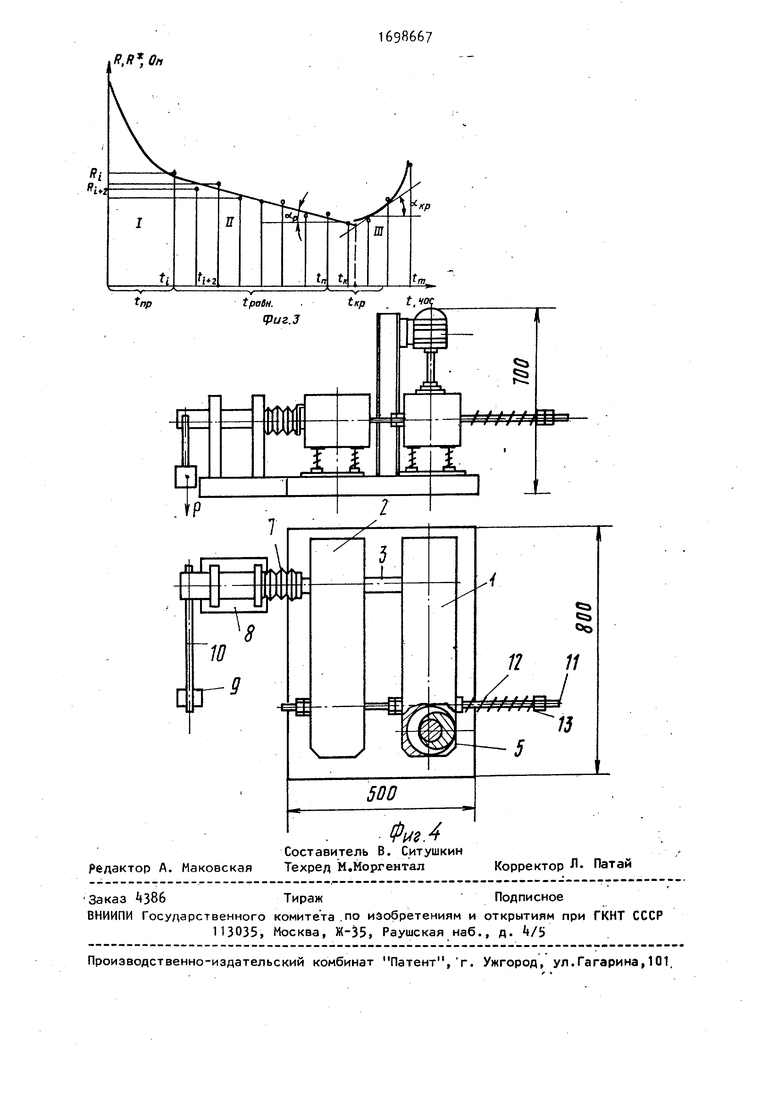

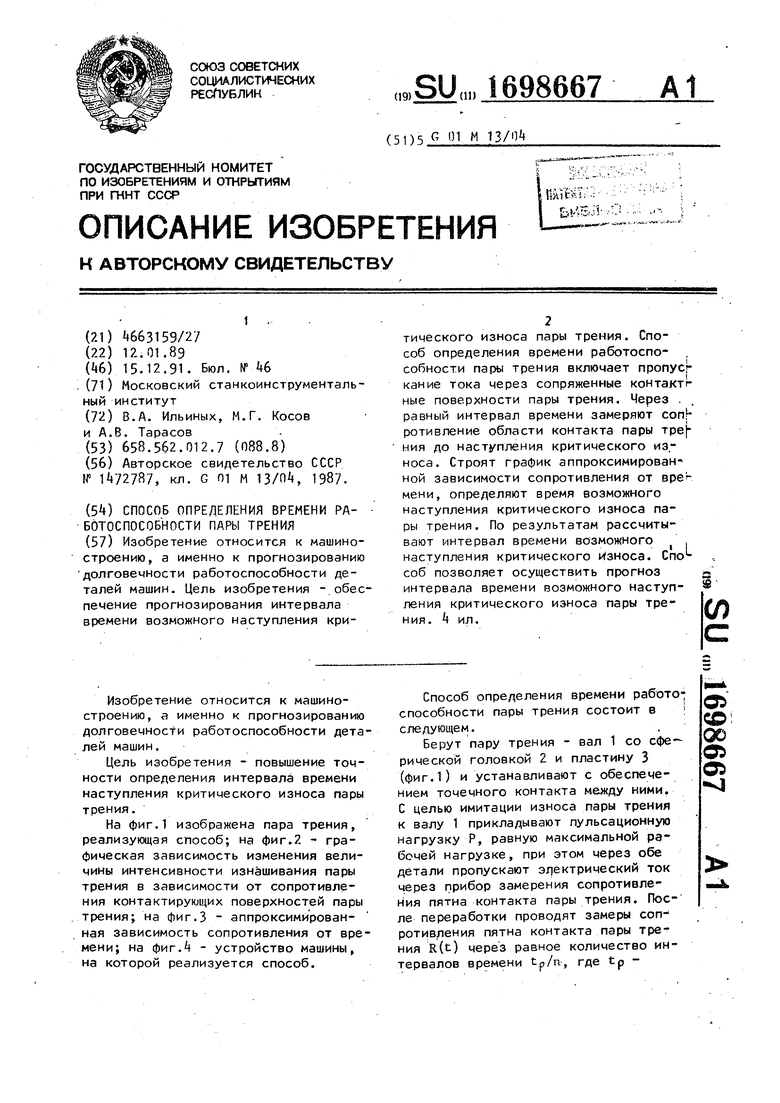

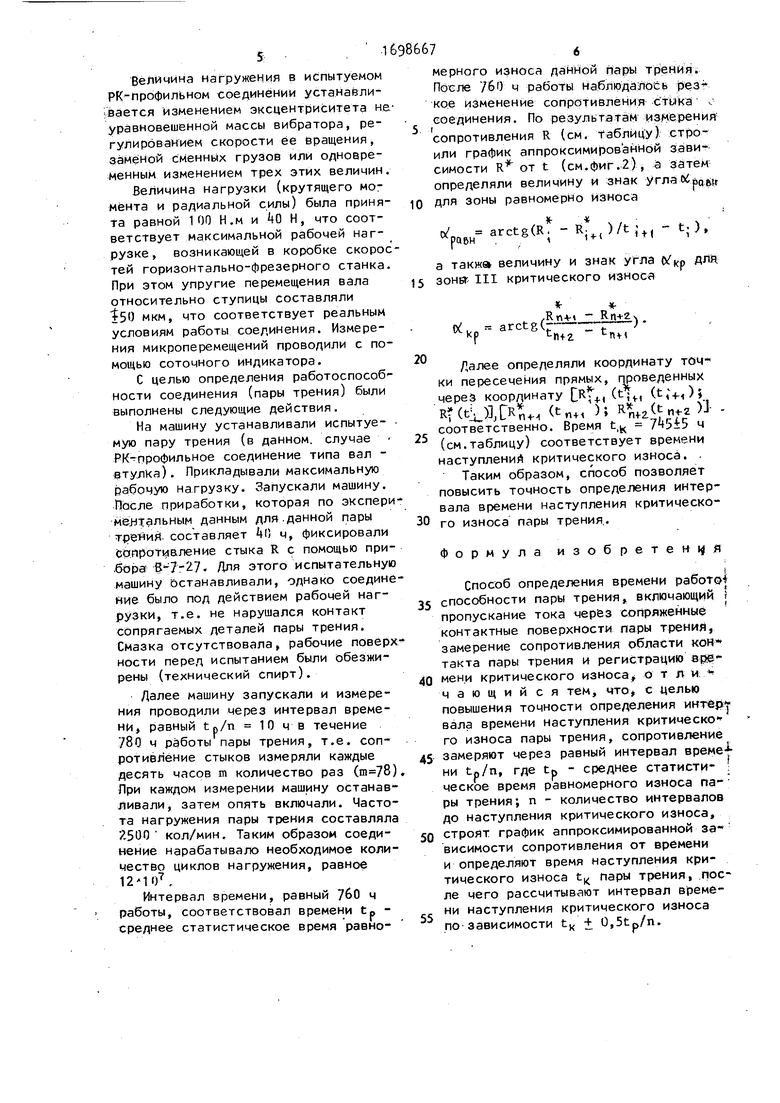

На фиг.1 изображена пара трения, реализующая способ; на фиг.2 - графическая зависимость изменения величины интенсивности изнашивания пары трения в зависимости от сопротивления контактирующих поверхностей пары трения; на фиг.З - аппроксимированная зависимость сопротивления от времени; на фиг.4 - устройство машины, на которой реализуется способ.

Способ определения времени работою способности пары трения состоит в следующем.

Берут пару трения - вал 1 со сфе рической головкой 2 и пластину 3 (фиг.1) и устанавливают с обеспечением точечного контакта между ними. С целью имитации износа пары трения к валу 1 прикладывают пульсационную нагрузку Р, равную максимальной рабочей нагрузке, при этом через обе детали пропускают электрический ток через прибор замерения сопротивления пятна контакта пары трения. После переработки проводят замеры сопротивления пятна контакта пары трения R(t) через равное количество интервалов времени tp/n, где tp о

CD 00 Cfc

о

31698667

среднее статистическое время равномерного износа пары трения; п - количество интервалов. Замеры выполняют до наступления критического износа.

Первый замер выполняют после вре- мени приработки пары трения (зона I фиг.З). С этой целью создают разность потенциалов, используя прибор Щ-300, и определяют сопротивление пятна контакта пары трения R-, где i - замер (1 1,...,т).

Выбор равного количества интервалов обусловлен тем, что в процессе эксплуатации изменяется рельеф кон- тактируемых поверхностей, фактическая площадь пятна контакта, а следоательно, и сопротивление стыка пары трения. Для каждого 1-го измерения фиксируется сопротивление стыка пары трения R . Далее строят аппроксимиованную зависимость R от t и расчитывают интервал времени наступ- ления критического износа по зави- симости tK ± 0,5 tp/n. Оказалось, что для зоны II равномерного износа она близка к линейной, а для зоны III критического износа носит нели- ейный характер (фиг.З). В дальнейшем определяют величины и знаки угла М для зоны равномерного износа по формуле вида

см пр це

5 РК

во ни

Ю зо ба (ф ни бо

15 ю си ны ни ле жи и Ци ин вм

25 ма у за не но

30 во ян ва ги ны

20

ft/ ЯТгГ0 Јi™LL±i

Кр- arctg,

ГL (-MC

L

где R, - сопротивление области контакта1 пары трения в момент времени tj аппроксимированной зависимости

30 во вращение электродвигателем 6 посто янного тока. Вал вибратора связан с валом электродвигателя посредством гибкого вала, допускающего относител ные поперечные перемещения указанных

35 валов, возникающие во время работы машины. Число оборотов двигателя регулируется с помощью реостата.

Для создания величины предварительного натяга в соединении ступиR от t, i 1,...m; величину и знак . „ -.„-

, 40 Ча вал - ступица с гарантированным

УГЛа ( ЗОНЫ III КрИТИЧеСКОГО иоаппым

износа определяют по формуле вида tf arctg ,

КГtn4.rt - Ј„4.

n-t-2.

зазором на вал через сильфон 7 с помощью приспособления 8 передается крутящий момент М. Величину его можно регулировать посредством замены 45 сменных грузов 9, закрепляемых на рычаге 10.

В целях осуществления асимметричного цикла нагружения в колебательную систему включен специальный упругий

где Rn4., сопротивление стыка пары трения для момента времени tn+t; если tfp не соответствует по зна ку и величине, то координату точки, элемент, состоящий из тяги 11 кото- перехода линейной зависимости в нели-эи рэя жестко закреплена в одной из наг- нейную определяют как точку пересе-

чения прямых, проведенных через координаты R(t;), ,(t-+,) и соот- - . /

ветственно ,(tnt,

); R 42(tPH )(« ружающих масс и проходит через отверс тие в другой массе 2. На свободном конце тяги размещается пружина 12 соответствующей жесткости, предвариордината точки их пересечения)соответ-55тельный натяг которой с помощью

ствует времени наступления критическо-гайки 13 позволяет осуществить цикл

го износа пары трения и характеризу-нагружения с практически любой стеет ее работоспособность.пенью асимметрии.

Работоспособность пары трения рассмотрим на примере взаимодействия профильного соединения вала со ступицей, имеющих в поперечном сечении

РК-профиль.

С целью имитации рабочей нагрузки воспользуемся машиной для исследования профильных соединений на износ. Устройство машины основано на рёзонансном принципе возбуждения колебаний. Две нагружающие массы 1 и 2 (фиг.Ц) с жестко закрепленными в них ступицами, соединенные между собой РК-профильным валом 3, представляют собой свободную колебательную систему, установленную на спиральных пружинах 4, допускающих колебания в горизонтальной плоскости. Колебания полностью поглощаются пружинами. Это исключает необходимость изготовления специального фундамента. Циклические колебания возбуждаются инерционным вибратором 5, который вмонтирован в одну из нагружающих

5 масс. Вибратор состоит из двух неуравновешенных грузов, эксцентрично закрепленных на валу. Эксцентриситет неуравновешенной массы вибратора можг но регулировать. Вибратор ПРИВОДИТСЯ

0 во вращение электродвигателем 6 постоянного тока. Вал вибратора связан с валом электродвигателя посредством гибкого вала, допускающего относительные поперечные перемещения указанных

5 валов, возникающие во время работы машины. Число оборотов двигателя регулируется с помощью реостата.

Для создания величины предварительного натяга в соединении ступи0

„ -.„-

иоаппым

зазором на вал через сильфон 7 с помощью приспособления 8 передается крутящий момент М. Величину его можно регулировать посредством замены сменных грузов 9, закрепляемых на рычаге 10.

В целях осуществления асимметричного цикла нагружения в колебательную систему включен специальный упругий

элемент, состоящий из тяги 11 кото- рэя жестко закреплена в одной из наг-

элемент, состоящий из тяги 11 кото- рэя жестко закреплена в одной из наг-

ружающих масс и проходит через отверстие в другой массе 2. На свободном конце тяги размещается пружина 12 соответствующей жесткости, предварительный натяг которой с помощью

Величина нагружения в испытуемом РК-профильном соединении устанавливается изменением эксцентриситета неуравновешенной массы вибратора, регулированием скорости ее вращения, заменой сменных грузов или одновременным изменением трех этих величин.

Величина нагрузки (крутящего момента и радиальной силы) была принята равной 100 Н.м и АО Н, что соответствует максимальной рабочей нагрузке, возникающей в коробке скоростей горизонтально-фрезерного станка. При этом упругие перемещения вала относительно ступицы составляли $50 мкм, что соответствует реальным условиям работы соединения. Измерения микроперемещений проводили с помощью соточного индикатора.

С целью определения работоспособности соединения (пары трения) были выполнены следующие действия.

На машину устанавливали испытуемую пару трения (в данном, случае РК-профильное соединение типа вал - втулка). Прикладывали максимальную рабочую нагрузку. Запускали машину. После приработки, которая по экспериментальным данным для данной пары трения составляет М) ч, фиксировали сопротивление стыка R с помощью приборе В-7-27. Для этого испытательную машину останавливали, однако соединение было под действием рабочей Hai- рузки, т.е. не нарушался контакт сопрягаемых деталей пары трения. Смазка отсутствовала, рабочие поверхности перед испытанием были обезжирены (технический спирт).

Далее машину запускали и измерения проводили через интервал времени равный tp/n 10 ч в течение 780 ч работы пары трения, т.е. соп- ротнесение стыков измеряли каждые десять часов m количество раз () При каждом измерении машину останавливали, затем опять включали. Частота нагружения пары трения составляла Я500 кол/мин. Таким образом соединение нарабатывало Необходимое количество циклов нагружения, равное 12 107,

Интервал времени, равный 7&0 ч работы, соответствовал времени tp - среднее статистическое время равно0

мерного износа данной пары трения. После 760 ч работы наблюдалось рез кое изменение сопротивления стыка ч соединения. По результатам измерения сопротивления R (см. Таблицу) строили график аппроксимированной зависимостиопределяли для зоны равномерно износа

arctg(R - )/t, H - t;)f

от t (см.фиг.2), а затем величину и знак углаОСраьи

5

равм

а такж величину и знак угла зонег III критического износа

для

Д«4-« - Rn+2 arctg(-

-жг

- t

)

iut

Далее определяли координату точ- ки пересечения прямых, проведенных

.л v. ...-. „.. , | -. - , . -

через координату R., (t;H (t);

У

аТ ОоДМчч ( ;

соответственно. Время t,k 7ч5±5 ч (см.таблицу) соответствует времени наступлений критического износа.

Таким образом, способ позволяет повысить точность определения интервала времени наступления критического износа пары трения.

Формула изобретения

Способ определения времени работсИ

способности пары трения включающий пропускание тока через сопряженные контактные поверхности пары трения, замерение сопротивления области кон такта пары трения и регистрацию времени критического износа, о т л и чающийся тем, что, с целью повышения точности определения интер вала времени наступления критическо го износа пары трения, сопротивление

замеряют через равный интервал време-j- ни tp/n, где tr - среднее статистическое время равномерного износа пары трения; п - количество интервалов до наступления критического износа,

строят график аппроксимированной за висимости сопротивления от времени и определяют время наступления критического износа tK пары трения, после чего рассчитывают интервал времени наступления критического износа

по зависимости tk 4 0,5tp/n.

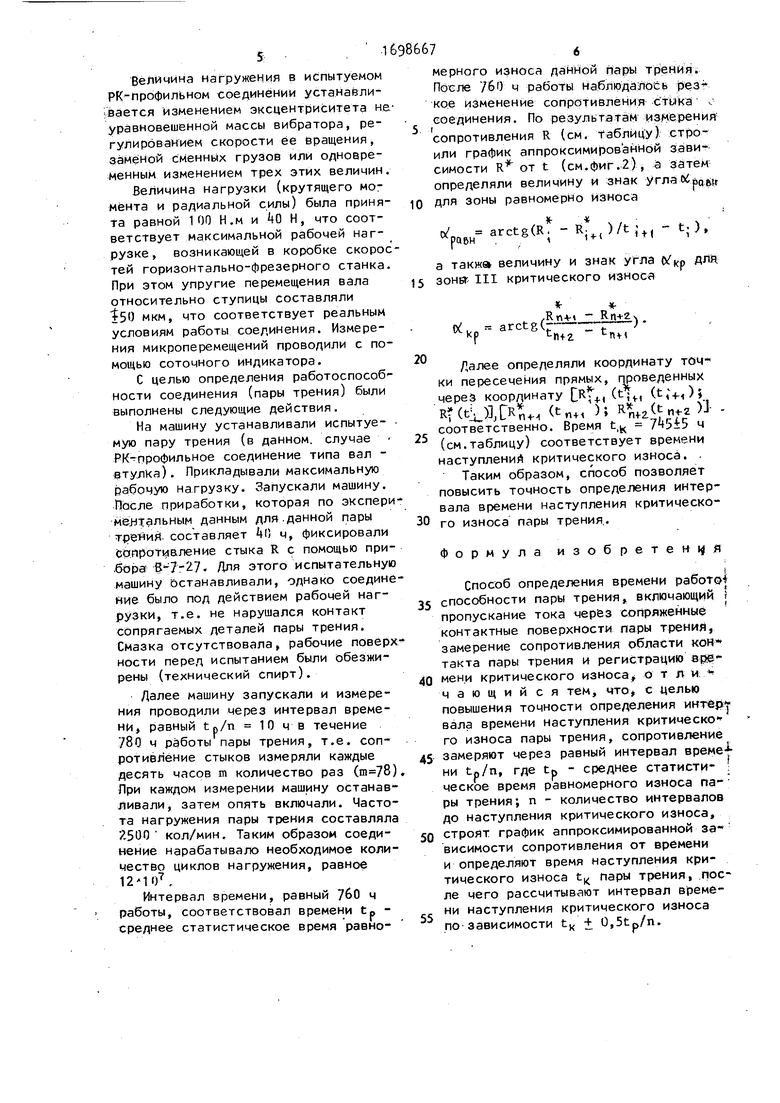

Численные значения контролируемых параметров

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗУЧЕНИЯ ТРЕНИЯ В РЕЗЬБЕ | 1993 |

|

RU2087038C1 |

| СПОСОБ СООРУЖЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2008 |

|

RU2365697C1 |

| СПОСОБ ОЦЕНКИ ВНЕШНИХ И ВНУТРЕННИХ ПАРАМЕТРОВ УЗЛОВ ТРЕНИЯ ПРИ ИСПЫТАНИИ В СТЕНДОВЫХ УСЛОВИЯХ | 2015 |

|

RU2647338C2 |

| СПОСОБ СООРУЖЕНИЯ ВЕРХНЕГО СТРОЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И УСТРОЙСТВО ВЕРХНЕГО СТРОЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2008 |

|

RU2378435C2 |

| Способ определения остаточного ресурса деталей машин | 2019 |

|

RU2733105C1 |

| Сферический подшипник скольжения | 1988 |

|

SU1612132A1 |

| КОЛЕСНАЯ ПАРА ТРАНСПОРТНОГО СРЕДСТВА | 1998 |

|

RU2158679C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЗАИМНОГО ПОЛОЖЕНИЯ ОБЪЕКТОВ | 2011 |

|

RU2468383C1 |

| СТАБИЛИЗАТОР КУРСА ДВИЖЕНИЯ ШАССИ ТРАНСПОРТНОГО СРЕДСТВА ПО СТУПЕНЯМ | 2013 |

|

RU2538653C1 |

| ТРЕХШАРИКОВАЯ МАШИНА ТРЕНИЯ СКОЛЬЖЕНИЯ И СПОСОБ ОЦЕНКИ ПРОТИВОИЗНОСНЫХ СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ НА ЭТОЙ МАШИНЕ | 2008 |

|

RU2386945C1 |

Изобретение относится к машиностроению, а именно к прогнозированию долговечности работоспособности деталей машин. Цель изобретения - обеспечение прогнозирования интервала времени возможного наступления критического износа пары трения. Способ определения времени работоспособности пары трения включает пропуср кание тока через сопряженные контактг ные поверхности пары трения. Через равный интервал времени замеряют сопи ротивление области контакта пары тре|- ния до наступления критического износа. Строят график аппроксимированной зависимости сопротивления от времени, определяют время возможного наступления критического износа пары трения. По результатам рассчитывают интервал времени возможного . наступления критического Износа. Спо - соб позволяет осуществить прогноз интервала времени возможного наступления критического износа пары трения. Ц ил. S (Л с

Р (Пульсационная нагрузка)

A/sXxWWVWsXxV:

Фиг. 1

ЧЯ,

YYVW4

R,

| Способ исследования подшипников | 1987 |

|

SU1472787A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-15—Публикация

1989-01-12—Подача