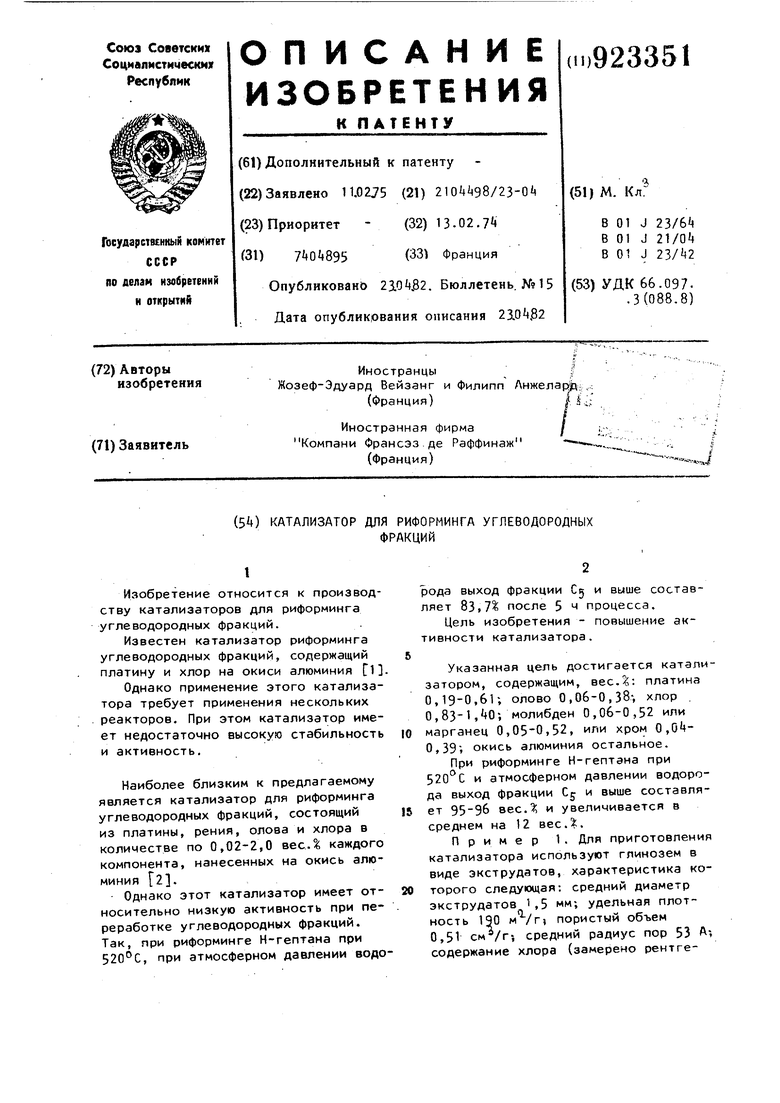

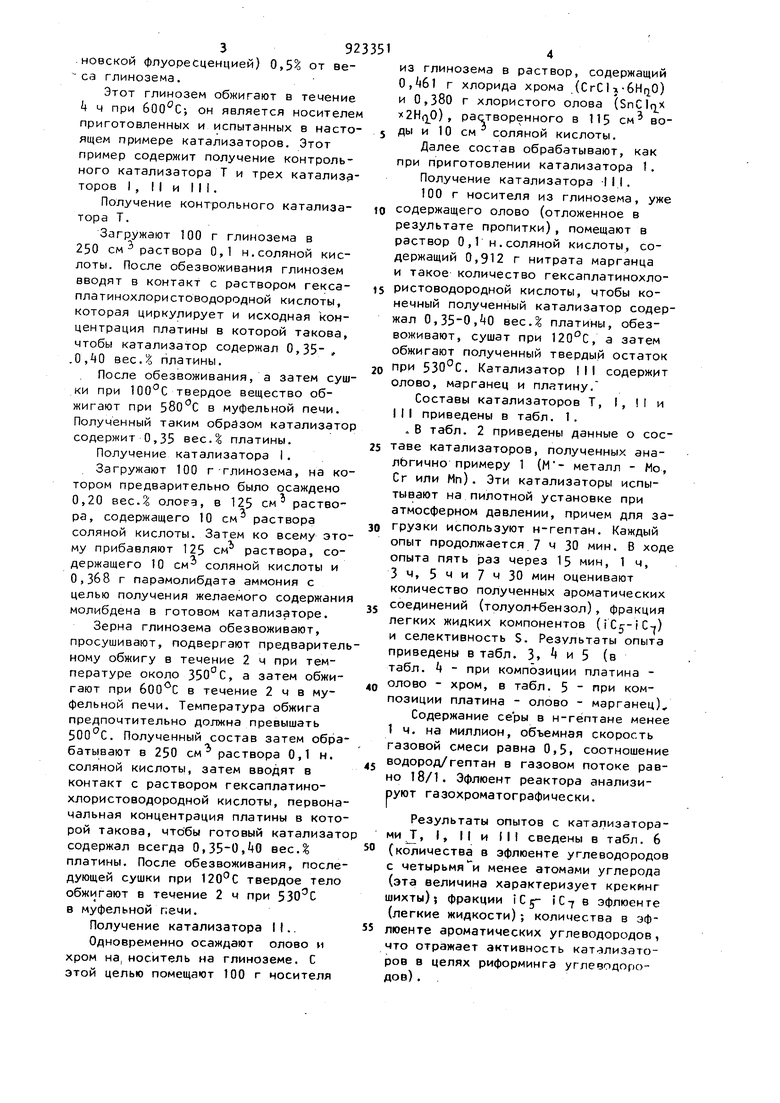

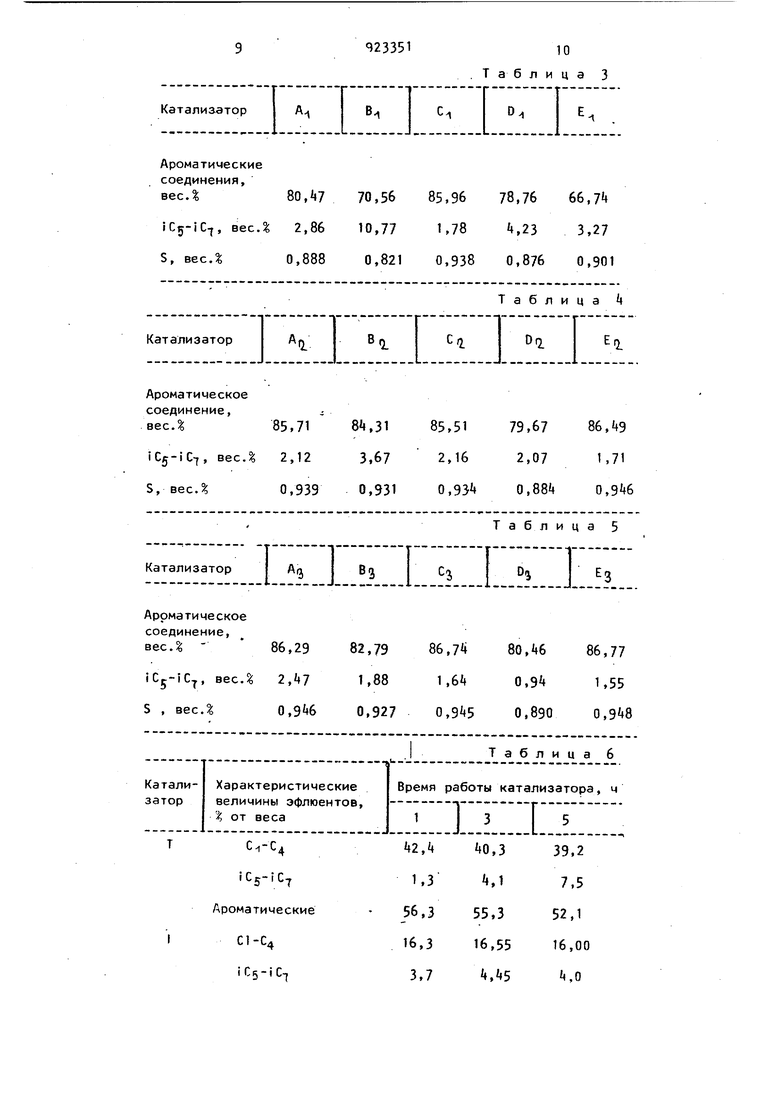

392 .новской флуоресценцией) 0,5 от веса глинозема. Этот глинозем обжигают в течение k ч при он является носителе приготовленных и испытанных в насто ящем примере катализаторов. Этот пример содерн ит получение контрольного катализатора Т и трех катализэ торов I, II и III. Получение контрольного катализатора Т. Загружают 100 г глинозема в 250 см раствора 0,1 н.соляной кислоты. После обезвоживания глинозем вводят в контакт с раствором гексаплатинохлористоводородной кислоты, которая циркулирует и исходная концентрация платины в которой такова, чтобы катализатор содержал 0,35-, .0,0 вес. платины. После обезвоживания, а затем суш ки при твердое вещество обжигают при 580С в муфельной печи. Полученный таким обрйзом катализато содержит 0,35 вес. платины. Получение катализатора I . Загружают 100 г-глинозема, на ко тором предварительно было осаждено 0,20 вес. олора, в 125 см раствора, содержащего 10 см раствора соляной кислоты. Затем ко всему это му прибавляют 125 см раствора, содержащего 10 см соляной кислоты и 0,368 г парамолибдата аммония с целью получения желаемого содержани молибдена в готовом катализаторе. Зерна глинозема обезвоживают, просушивают, подвергают предварител ному обжигу в течение 2 ч при температуре около , а затем обжигают при в течение 2 ч в муфельной печи. Температура обжига предпочтительно должна превышать 500°С. Полученный состав затем обра батывают в 250 см раствора 0,1 н. соляной кислоты, затем вводят в контакт с раствором гексаплатинохлористоводородной кислоты, первона чальная концентрация платины в кото рой такова, чтобы готовый катализат содержал всегда 0,,40 вес.% платины. После обезвоживания, после дующей сушки при 120С твердое тело обжигают в течение 2 ч при в муфельной П8ЧИ. Получение катализатора П.. Одновременно осаждают олово и хром на, носитель на глиноземе. С этой целью помещают 100 г носителя ИЗ глинозема в раствор, содержащий 0, г хлорида хрома (CrCl j-GHijO) и 0,380 г хлористого олова (SnClrj x ), растворенного в 115 см воды и 10 см соляной кислоты. Далее состав обрабатывают, как при приготовлении катализатора 1. Получение катализатора -III. 100 г носителя из глинозема, уже содержащего олово (отложенное в результате пропитки), помещают в раствор 0,1 н.соляной кислоты, содержащий 0,912 г нитрата марганца и такое количество гексаплатинохлористоводородной кислоты, чтобы конечный полученный катализатор содержал 0,,0 вес.% платины, обезвоживают, сушат при 120°С, а затем обжигают полученный твердый остаток при 530°С. Катализатор III содержит олово, марганец и платину. Составы катализаторов Т, I, It и I II приведены в табл. 1. . В табл. 2 приведены данные о составе катализаторов, полученных аналЬгично примеру 1 (М- металл - Мо, Сг или Мп). Эти катализаторы испытывают на пилотной установке при атмосферном давлении, причем для загрузки используют н-гептан. Каждый опыт продолжается 7 ч 30 мин. В ходе опыта пять |эаз через 15 мин, 1ч, 3ч, 5 ч и 7 ч 30 мин оценивают количество полученных ароматических соединений (толуол+бензол), фракция легких жидких компонентов (iCj -iC-i) и селективность S. Результаты опыта приведены в табл. 3. и 5 (в табл. Ц - при композиции платина олово - хром, в табл. 5 - при композиции платина - олово - марганец). Содержание серы в н-гептане менее 1 ч. на миллион, объемная скорость газовой смеси равна 0,5. соотношение водород/гептан в газовом потоке равно 18/1. Эфлюент реактора анализируют газохроматографически. Результаты опытов с катализаторами Т, I, II и Ml сведены в табл. 6 (количества в эфлюенте углеводородов с четырьмя и менее атомами углерода (эта величина характеризует крекинг шихты)5 фракции iCj iC7 в эфлюенте (легкие жидкости); количества в эфлюенте ароматических углеводородов, что отражает активность катализаторов в целях риформинга углеводородов) .

Пример 2. В этом примере проводят каталитическую проверку катализаторов под давлением водорода при следующих условиях.

В реактор из нержавеющей стали помещают 25 см катализатора, пропускают поток чистого и сухого водорода через катализатор в течение 2 ч, причем температура последнего поддерживается на уровне , а давление в реакторе - на уровне 7 бар. Затем вводят н-гептан с объемной скоростью, равной 2, и с соотношением числа молей введенного водорода к числу введенных молей н-гептана, равным 5Испытания проводят при постоянном октановом числе, при снижении октанового числа увеличивают температуру реактора, чтобы довести октановое число до первоначально выбранной величины.

Изменение температуры реактора в зависимости от времени очень похоже на прямую линию, крутизну которой измеряют. Чем меньше крутизна этой прямой, тем лучше катализатор, так как в этом случае речь идет об очень незначительном необходимом увеличении температуры в течение времени для получения желаемого октанового числа. Предельная температура использования в зависимости от этого достигается более медленно, а продолжительность цикла использования от этого увеличивается.

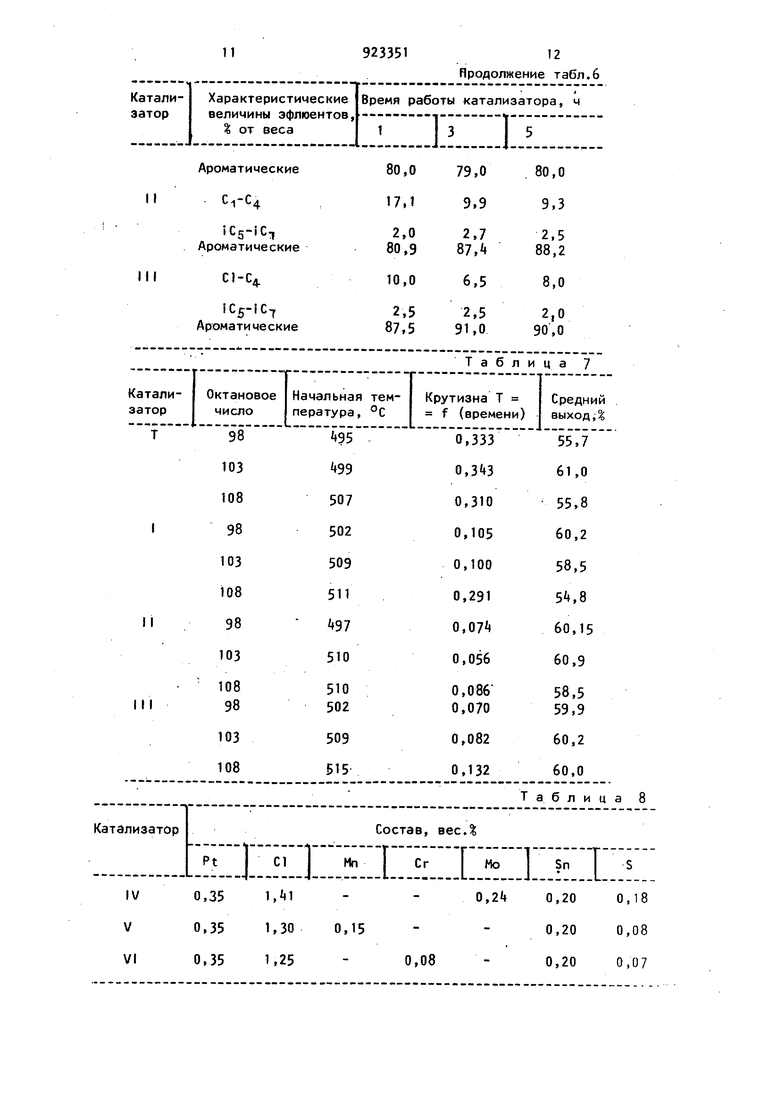

В табл. 7 приведены для катализаторов Т, I, II и JII результаты проведенных таким образом проверок для трех выбранных октановы чисел.

Приведенные в табл. 7 результаты свидетельствуют о высокой активност настоящих катализаторов риформинга, а крутизна прямой (f/T - функция от времени) незначительна по отношению к обычному катализатору с платиной.

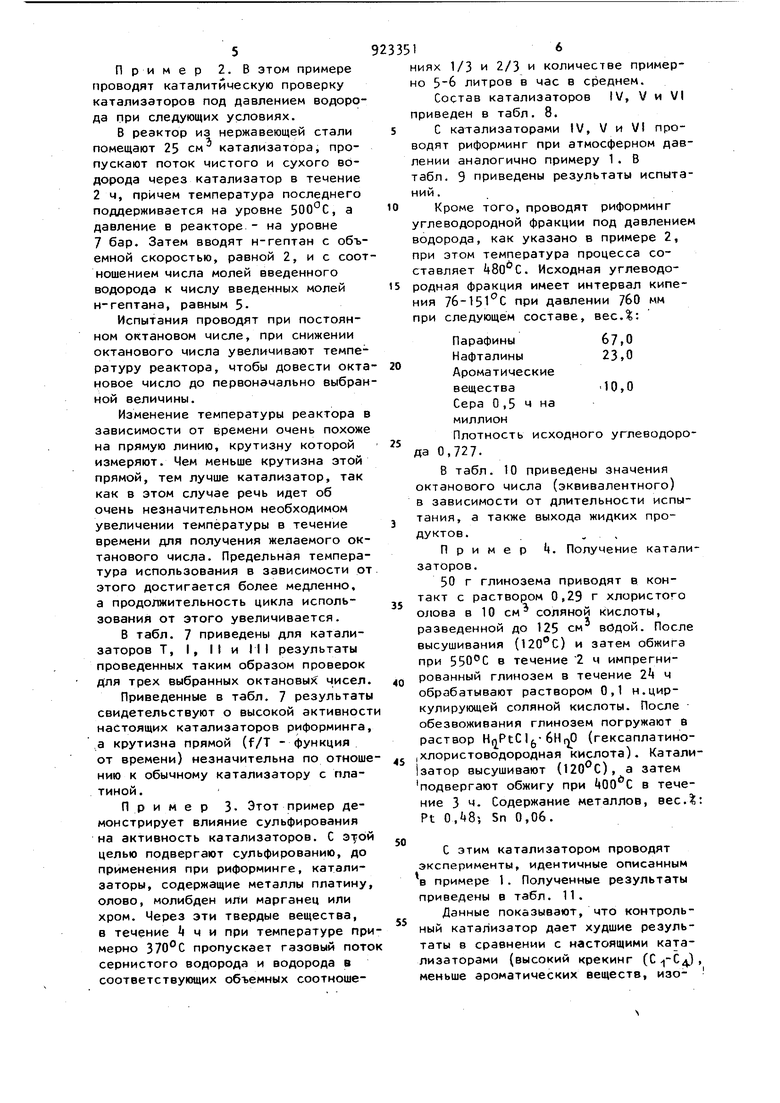

Пример 3- Этот пример демонстрирует влияние сульфирования на активность катализаторов. С эт/ой целью подвергают сульфированию, до применения при риформинге, катализаторы, содержащие металлы платину, олово, молибден или марганец или хром. Через эти твердые вещества, в течение ч и при температуре примерно 370°С пропускает газовый пото сернистого водорода и водорода в соответствующих объемных соотношениях 1/3 и 2/3 и количестве примерно литров в час в среднем.

Состав катализаторов tV, V и VI приведен в табл. 8.

С катализаторами IV, V и VI проводят риформинг при атмосферном давлении аналогично примеру 1 . В табл. 9 приведены результаты испытаний .

Кроме того, проводят риформинг углеводородной фракции под давлением водорода, как указано в примере 2, при этом температура процесса составляет . Исходная углеводородная фракция имеет интервал кипения 7б-151с при давлении 7&0 мм при следующем составе, весД:

Парафины

Нафталины 23,0

Ароматические

вещества 10,0

Сера О,5 ч на

миллион

Плотность исходного углеводорода 0,727.

В табл. 10 приведены значения октанового числа (эквивалентного) в зависимости от длительности испытения, а также выхода жидких продуктов.

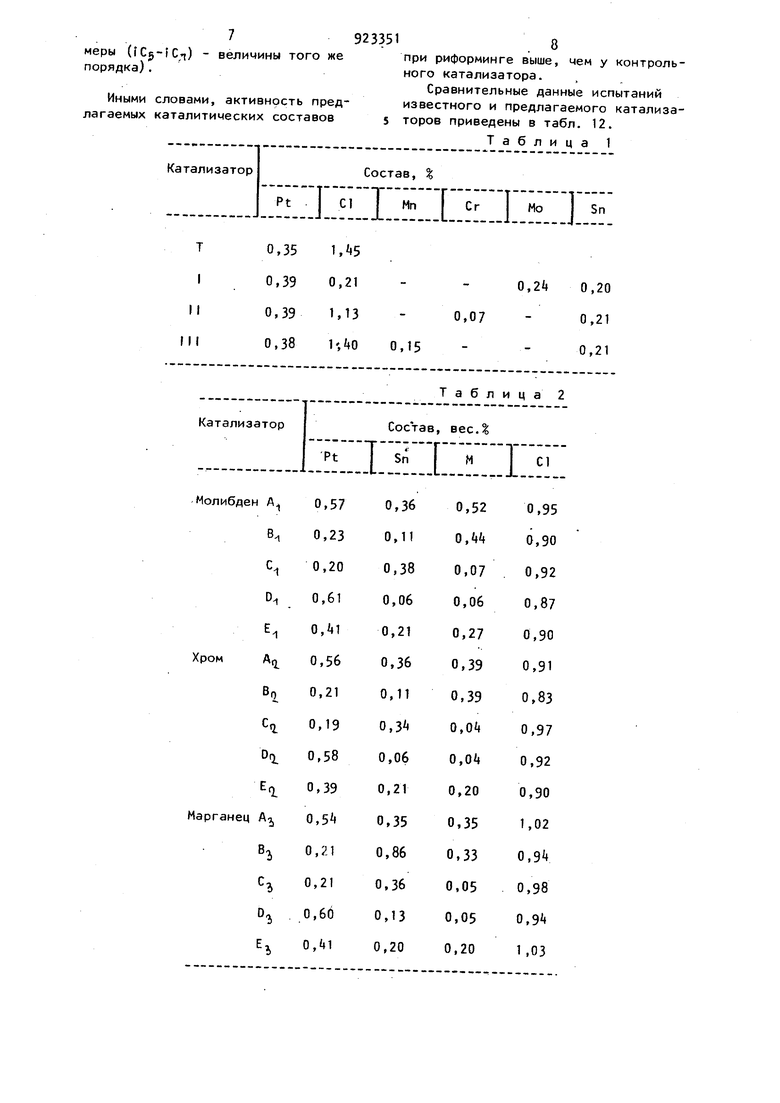

Пример Ц. Получение катализаторов.

50 г глинозема приводят в контакт с раствором 0,23 г хлористого олова в 10 см соляной кислоты, разведенной до 125 см вОдой. После высушивания (120с) и затем обжига при 550С в течение 2 ч импрегнированный глинозем в течение 2 ч обрабатывают раствором 0,1 н.циркулирующей соляной кислоты. После обезвоживания глинозем погружают в раствор HnPtCljj-6Н| (гексаплатиноIхлористоводородная кислота). Катали|затор высушивают (), а затем подвергают обжигу при tOO С в течение 3 ч. Содержание металлов, вес.: Pt 0,, Sn 0,06.

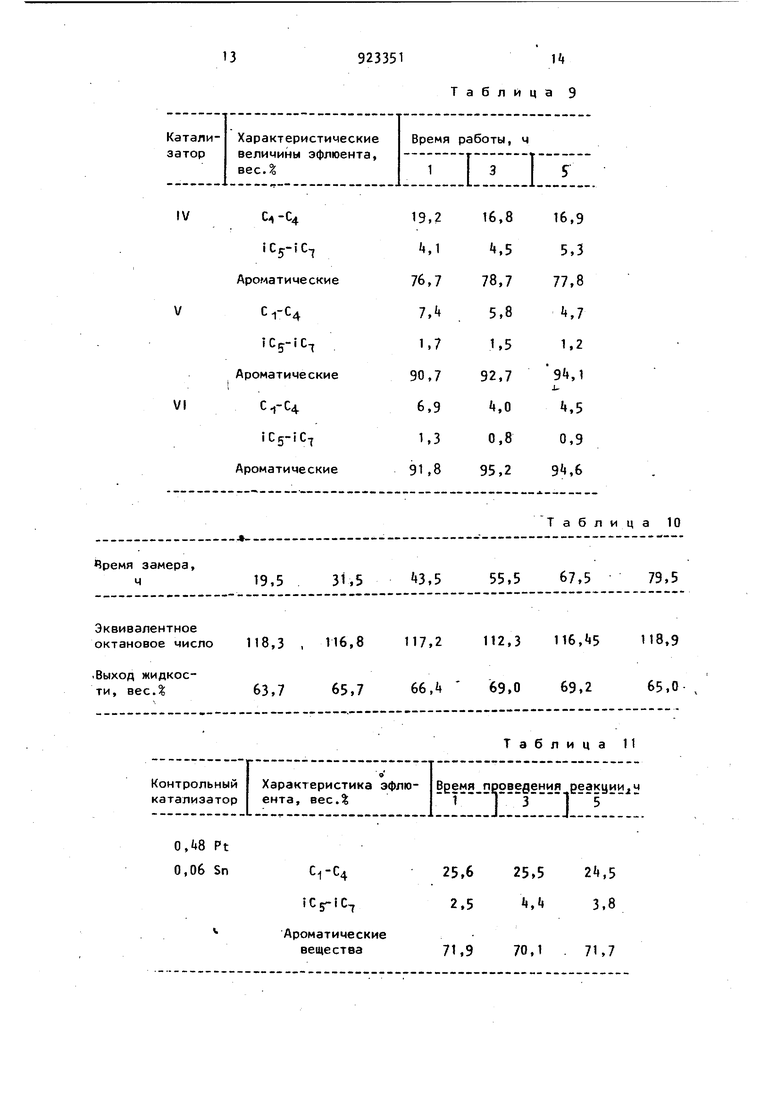

С этим катализатором проводят эксперименты, идентичные описанным в примере 1. Полученные результаты приведены в табл. 11.

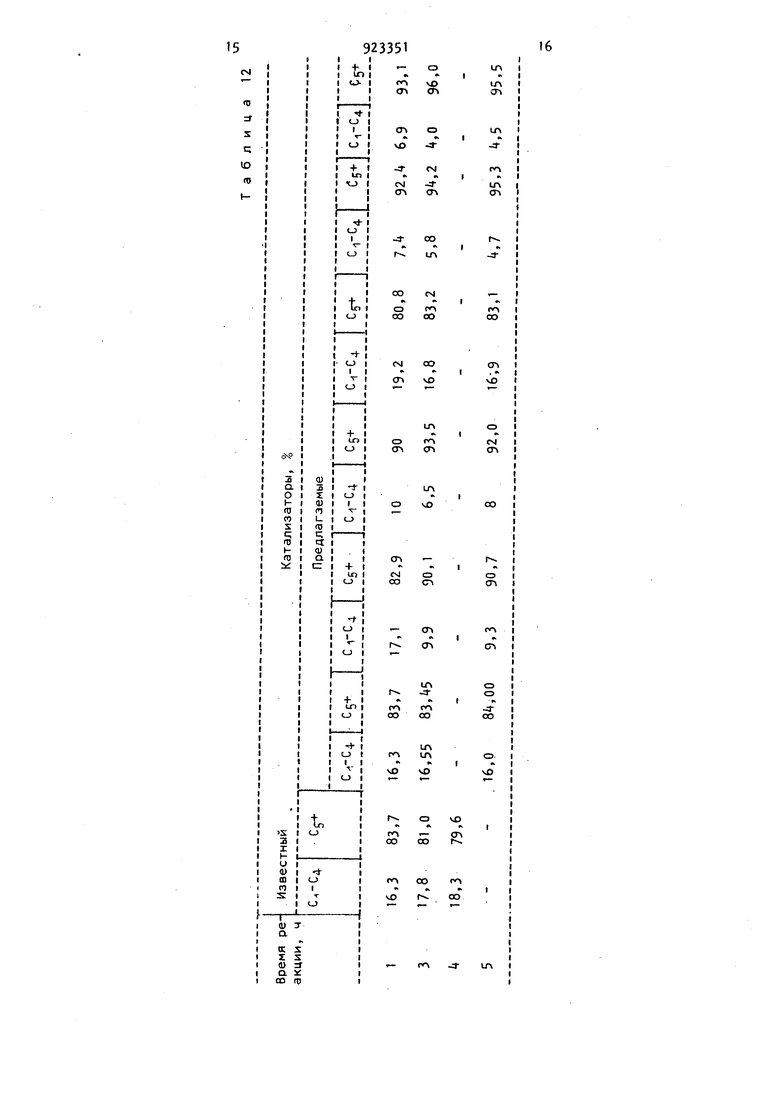

Данные показывают, что контрольный катализатор дает худшие результаты в сравнении с настоящими катализаторами (высокий крекинг (), меньше ароматических веществ, изо7меры (iCg-iCt) - величины того порядка), Иными словами, активность пр лагаемых каталитических составо Катализатор Pt Т0,35 I0,39 И0,39 III0,38 Катализатор

олибден А

0,57

0,23

8,

0,20

Л D,

0,61

0,

1

0,56 ром АО

0,21

BO

0,19

Ч ог Ч

0,58

0,39

0,5

арганец А,

0,21 В.

0,21

0,60

О,

0,52

0,95 0, 0,90

0,07 0,92 0,06 0,87 0,90 0,27 0,39 0,91 0,83 0,39 0,0 0,97 0,0 0,92 0,20 0,90 1,02 0,35 0,94 0,33 0,98 0,05 0,94 0,05 0,20 1,03 же при риформинге выше, чем у контрольед- известного и предлагаемого катализав s торов приведены в табл. 12. С1МпСгМо 1 Sn 1,«5 0,21--0,,20 1,13-0,07-0,21 1ЙО0,15--0,21 Pt Т Sn I М I С1 9233518 ного катализатора. Сравнительные данные испытаний Таблица 1 Состав, % Таблица 2 Состав, вес.%

923351

10 .Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для риформинга углеводородов | 1972 |

|

SU504456A3 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1973 |

|

SU381196A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА С ОПТИМИЗИРОВАННОЙ БЛИЗОСТЬЮ ЦЕНТРОВ | 2010 |

|

RU2535206C2 |

| ОПТИМИЗИРОВАННЫЙ КАТАЛИЗАТОР КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 2011 |

|

RU2580553C2 |

| ПОЛИМЕТАЛЛИЧЕСКИЙ КАТАЛИЗАТОР С СИЛЬНЫМ МЕЖМЕТАЛЛИЧЕСКИМ ВЗАИМОДЕЙСТВИЕМ | 2010 |

|

RU2533586C2 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1989 |

|

RU1785124C |

| СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ БЕНЗОЛА В БЕНЗИНОВЫХ ФРАКЦИЯХ | 1993 |

|

RU2091441C1 |

| СПОСОБ РИФОРМИНГА В НЕПОДВИЖНОМ СЛОЕ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА ОСОБОЙ ФОРМЫ | 2019 |

|

RU2819003C2 |

| НОСИТЕЛЬ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ), СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА РИФОРМИНГА (ВАРИАНТЫ) И СПОСОБ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2014 |

|

RU2560161C1 |

| ПОЛИМЕТАЛЛИЧЕСКИЙ КАТАЛИЗАТОР, ЛЕГИРОВАННЫЙ ФОСФОРОМ И ИТТЕРБИЕМ | 2018 |

|

RU2768643C2 |

80, 70,56

2,86 10,77 0,8880,821

85,71В«,3185,51

2,123,672,16

0,9390,9310,93

ПИ

Катализатор Ароматическое соединение, весД - 86,2982,7986,7 iCj-iC, весД 2,,881, 5 , весД0, 0,927 0,

iCs-iC-r

Ароматические

С1-С4

i С 5 i C-J

85,96 78,76 66, Ь78 ft,23 3,27 0,938 0,876 0,901

Таблица

79,6786,49

2,071,71

0,,

Таблица 5

сзDIЕЗ I

ifO,339,2

,17,5

55,352,1

16,5516,00

i,,0 80,6 86,77 0,,55 0,890 0, Таблицаб Эквивалентное октановое число 118,3 , 116,8

Выход жидкос65,7

63,7 ти, вес.%

0, Pt 0,06 Sn

Ci-C4 С 5- i С-у

Ароматические вещества

Таблица 9

65,0

66,i

Таблица 11

25,6 25.5 2i.,5 2.5,«3.8

71,9 70,1

Авторы

Даты

1982-04-23—Публикация

1975-02-11—Подача