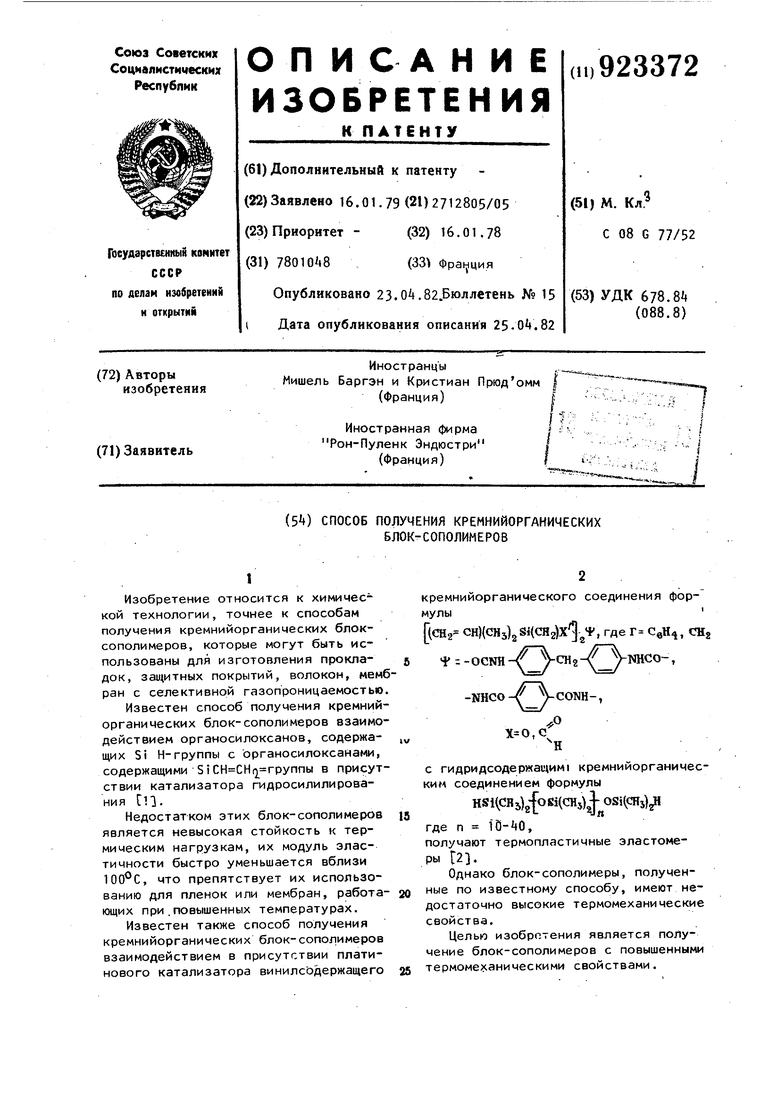

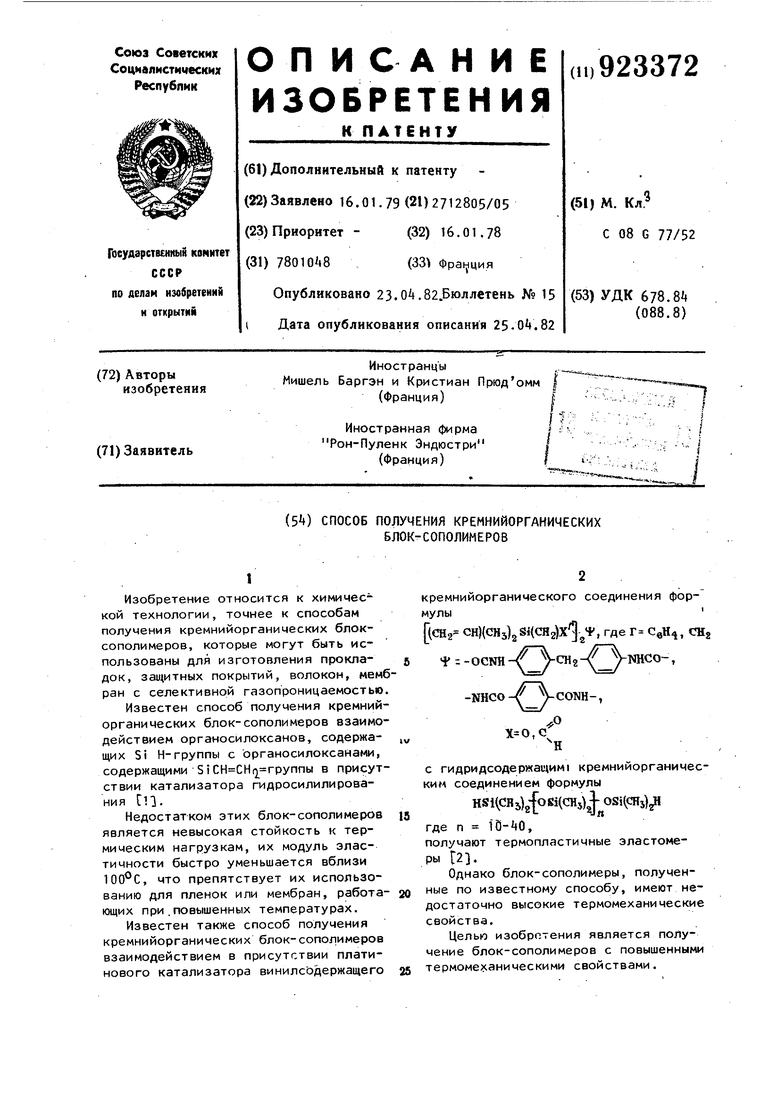

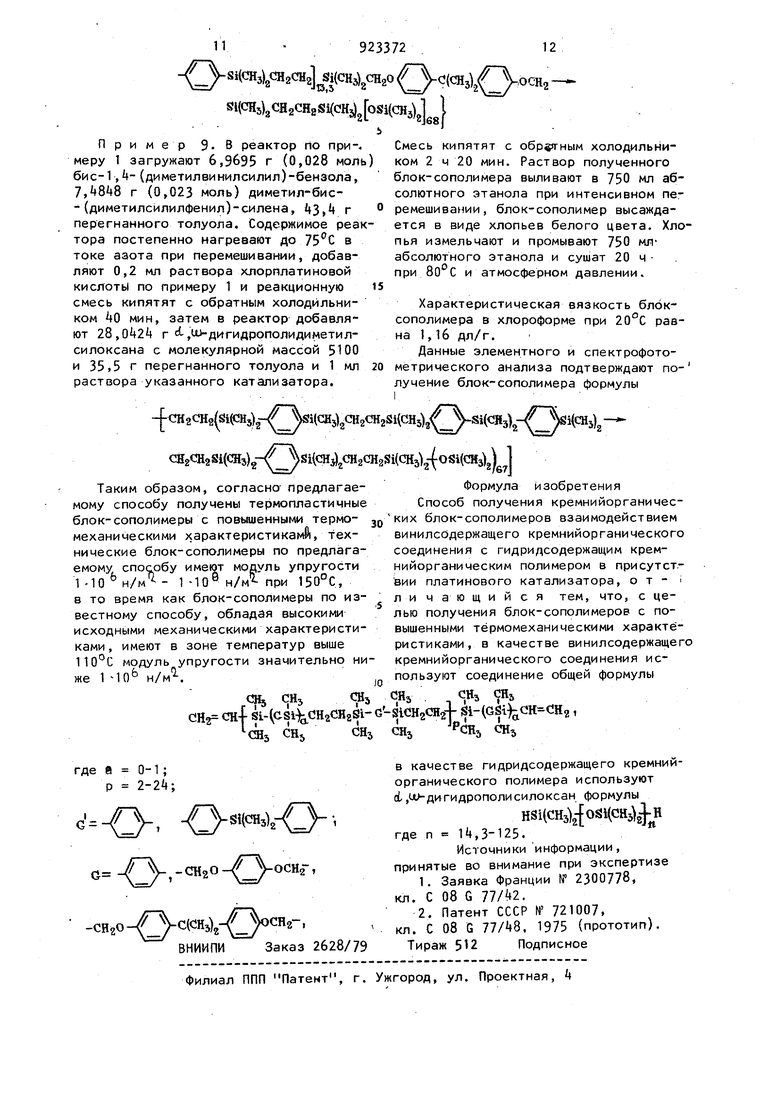

Поставленная цель достигается тем, что блок-сополимеры получают взаимодействием в присутствии платинового

СЯ, СНзСН5 СНзCHj CHj

СНг (GS%CH2CH2Si - С- giCHaCHa - (GSi)

% CHj

катализатора винилсодержащего кремнийорганического соединения формулы

СНэ СН,

СНз CR5

при работающем обратном холодильнике в течение 50 мин.

К содержимому реактора добавляют 27,18 г с1 , ГИДРОПОЛИдимётилсилоксана с молекулярной массой 8300 и 51 jA г толуола.

Кроме того, добавляют 1 см указанного раствора катализатора - хлорплатиновой кислоты, смесь кипятят с обратным холодильником в течение 3 ч Раствор продукта реакции выливают . в 500 см абсолютного этанола при интенсивном перемешивании. Блок-сополимер осаждается в виде тонких частиц, которые отфильтровывают, промывают этанолом и сушат в течение ч при и давлении 20 мм рт.ст.

Характеристическая вязкость блоксополимера при 20°С в хлороформе равна 0,3 дл/г.

Часть полученного блок-сополимера помещают в форму и нагревают при под давлением 30 бар в течение 10 мин. Полученные каучуковые пластины обладают следующими механическими свойствами: твердость по Шору 73 прочность на разрыв б9 кг/см , удлинение при разрыве 555, прочность на раздир 21 кг/см, температура плавления 130-135С.

При температуре, °С: 20; 100-, 110 и 120 модуль эластичности имеет значения, кг/см : 1 ,2-10 ; 5 if-10 и 2,8-10 соответственно.

Пример 3-В стеклянный раствор, описанный в примере 1, загружают 12,5 г бис-1 ,-(димeтилвинилcилил)-мeтoкcибeнзoлa, 7,18 г (0,037 моль)бис-1,-(диметилсилил)( 8ДСЯ5),СНгО-/ ОСЯгвНСКз) а12СНг81(СНз),§1(СНз) ОТ

учгг;,/VSS / Jc

Si(CH5)gCM20-/ -OCH2Si(CH5)2CH2CH2Si(CH3)2foSi(cai3)

mL if Jeel

Пример k, В стеклянный реактор, описанный в примере 1, загружают 8,8А г {0, моль) 1-{винилдиметил-силил) (диметилсилил)-бензола, 0,76 г (0,0031 моль) бис-1,4-(винилдиметилсилил)-бензолаИ 28,8 г толуола. Смесь при перемешивании нагревают в токе азота до , затем нагрев прекращают и прибавляют 0,15 см катализатора-раствора хлорплатиновой кислоты, затем снова включают обогрев и реакционную массу нагревают при температуре кипения толуояа в течебензола и 59,2 г толуола, при перемешивании реакционную смесь нагревают в токе азота до , затем нагрев прекращают и прибавляют 1 см катализатора - раствора хлорплатиновой кислоты, реакционную массу нагревают при кипении толуола с обратным холодильником в течение 35 мин.

К полученному продукту реакции добавляют 20,87 г cL ,t -дигидpoпoлидимeтилcилoкcaнa с молекулярной массой 5100 и 35,5 г толуола, кроме того, прибавляют 0,2 сн указанного катализатора.

Полученную смесь нагревают при кипячении с обратным холодильником в течение 6 ч, полученный раствор блоксополимера наносят тонким слоем на стеклянную пластинку, слой имеет толщину 0,5 мм. Затем эту пластину нагревают до 100°С при давлении 15 мм рт,ст. в .течение 1 ч.

Пленку, полученную на пластинке, разрезают на куски, которые помещают в формы, где их выдерживают в течени 15 1Н при 160°С и давлении 15 бар.

В результате образуются каучуковые пластины, которые после термообработки при 80°С в течение 2 ч обладают следующими механическими свойствами: твердость по Шору 77 прочность на разрыв 70 кг/см, удлинение при разрыве 390, температура плавления 100-110°С.

Характеристическая вязкость блоксополимера при в хлороформе 0,i. дл/г.

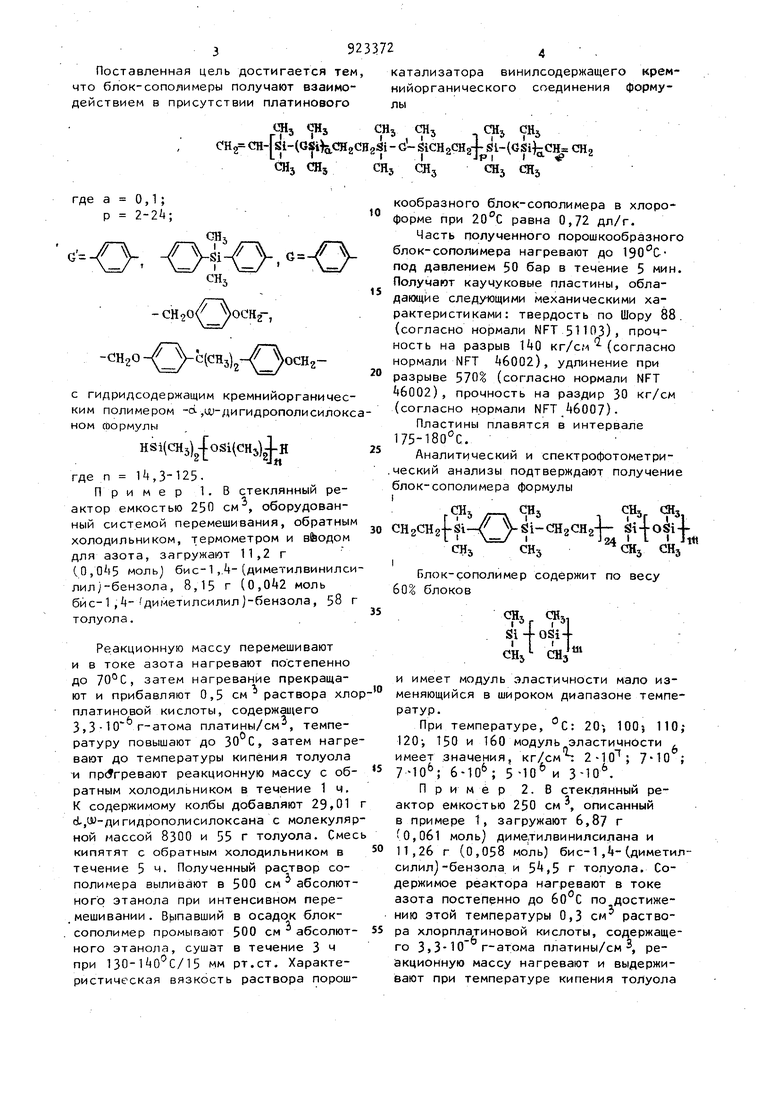

Блок-сополимер имеет Формулу

ние 30 мин. К полученному продукту добавляют 28,73 rdl ,lй -дигидpoпoлидимeтилcилoкcaнa с молекулярной массой 9300 и 60,8 г толуола и 0,8 см указанного раствора катализатора. Смесь кипятят с обратным холодильником в течение ,5 ч. Раствор полученного блок-сополимера выливают в 600 см абсолютного этанола при ин тенсивном перемешивании. Блок-сополимер высаживается в виде белых хлопьев. Хлопья измельчают, промывают 700 см .абсолютного этанола и сушат при в течение 8 ч при давлении 15 мм рт.ст. Порошок блок-сополимера помещают в форму и нагревают 10 мин при бар. Образующиеся пластины обладают следующими механическими свойствами; разрывное удлинение 600, прочность

-|cH2CH2fsi(CH3)(CH3)2CH2CH2,ggi(CH3)(CH3)2 jПример 5- В реактор по примеру 1 загружают 6,5 г (0,015 моль) бис-4- (винилдиметилсилил)-метоксифенил-2,2-пропаиа, 2,0 г (0,01 моль) бис-,k-(диметилсилил)-бензола и 25 г сухого толуола, массу при перемешивании в токе азота нагревают постепенно до . Затем нагрев отключают и прибавляют 0,3 см катализатора по примеру 1, реакционную мас су кипятят с обратным холодильником в течение 30 мин. Затем добавляют 2б,2б г cL ,-дигидрополидиметилсилоксана с молекулярной массой 5100 и 55 г толуола и 0,16 см раствора катализатора. Ре.акционную смесь нагреаают в течение 7 ч при 110 С, раство полученного блок-сополимера наносят

-{cH2CH2fgHc H5)gCm20- Vc(CH3)

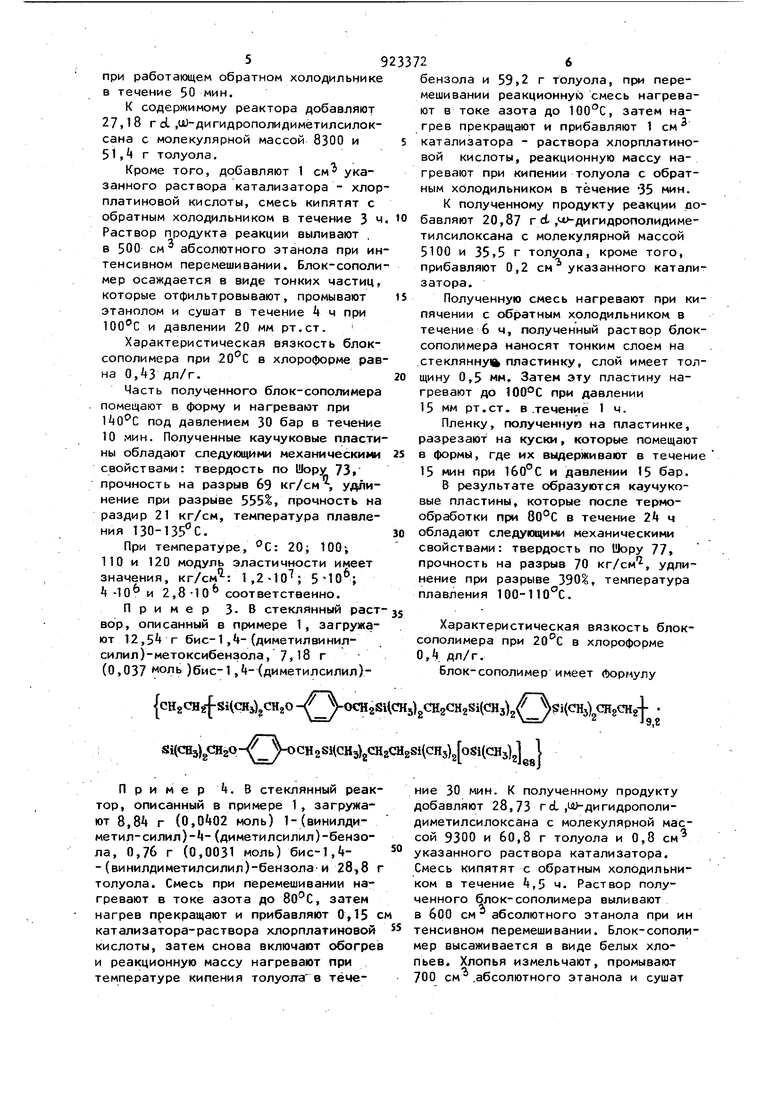

УSi(CH3)3C R2CH2 SKcHslgCHaO )г-(осН2 8г(СНз),СН2СН251(СНз)2 овКСНз) Пример 6. В стеклянный реак тор, описанный в примере 1, загружают 57,91 г (0,13 моль) бис-2;2-( (винилдиметилсилан)-метоксифенил)пропана, 23,82 г (0,12 моль) бис-1, -(ди етилсилил)-бензола и г толу ола . Содержимое реактора перемешивают в токе азота и постепенно поднимают температуру до , затем обогрев выключают и прибавляют k см катализатора - раствора платйнохлористовод родной кислоты по примеру 1. Реакционную массу перемешивают с обратным холодильником при слабом кипении толуола в течение kk мин, затем добавляют 122,А8 г cL,u)-дигидрополидимети силоксана с молекулярной массой 8600 и 230 г толуола. 9233 5 72 на раздир 18 кг/см, температура плавления . Характеристическая вязкость блоксополимера при в хлороформе равна 0,57 Дл/г, Блок-сополимер имеет следующую формулу: на стеклянную пластинку слоем толщины 0,5 мм. Пластинку нагревают при 100 С в течение 1 ч при давлении 15 мм рт.ст. Полученную на Пластинке каучуковую пленку разрезают на куски, которые помещают в форму и нагревают при 170°/15 бар в течение 15 мин, затем полученную пластину вынимают из формы и выдерживают при 80°С в течение 24 ч. Механические характеристики этих пластин: твердость по Шору 52, прочность на разрыв 39 кг/см| удлинение при разрыве , прочность на раздир 12 кг/см , температура плавления . Блок-сополимер имеет формулу Реакционную смесь кипятят с обратным холодильником в течение 5,5 м. Раствор полученного сополимера выливают в 2 л абсолютного этанола, сополимер осаждается в виде белых частиц, которые отфильтровывают, промывают абсолютным этанолом и сушат при 100 С в течение 2 ч, при давлении 15 мм рт.ст. Полученный порошок помещают в форму и нагревают при 190 / /30 бар 20 мин, получают каучуковые пластинки, которые 2 ч термообрабатывают при 80°С. Пластинки обладают следующими физико-механическими показателями; твердость по Wopy 7б, прочность на разрыв 93 кг/см % разрывное удлинение 580, прочность на раздир 30 кг/см, температура плавления 115°С. Характеристическая вязкость при 20°С в хлороформе 0,80 длг.

Модуль эластичности при 2, об кг/см при 2Q°C - 1,1

/см - |сН2СН2 й1(С31з)2СНгО- Л-С(СН5)2 2 1м г з«2оО

Пример 7.В стеклянный реактор, емкость 250 см по примеру 1, загружают 21,67 г (0,05 моль) бис-2,2- i.- (винилдиметилсилил)-метоксифенилЗ-пропана, 8,66 г (0, моль) бис-1,-(диметилсилил)-бензола и 75 г толуола.

Содержимое реактора при перемешивании нагревают в токе азота до 100 C добавляют 1, 3 см раствора хлорплатиновой кислоты и перемешивают при слабом кипении с обратным холодильником в течение 25 tWH.

Затем, в реакционную массу добааляют 7,02 г cL,u - гидpoпoлидимeтилcиnoкcaнa с молекулярной массой 1100, 12,5 г толуола и 0,2 см указанного катализатора. Смесь нагревают и кипятят i ч с обратным холодильником,

1сНгСЗг|-8ЦСН4 Жа0 з)

51(Ж5)-)8Иси гСНгСНг «ИсНз сйгО -с(Сн,;,.

oCHaSUCHj.CSlaCH SHOH JoSKOHs)

Пример 8. В реактор по при- 40 меру 1 загружают 21,0 г ( моль) бис-2,2- (винилдимeтилcилйл)- юtoкcифeнил)-пpoпaнa, 8,85 г (0, моль) бис-1,(диметилсилил)-бензола 9б г толуола, содержимое реактора при-пе- 45 ремешивании в токе азота постепенно нагревают до и добавляют 1,3 см раствора хлорплатнновой кислоты Ре акционную смесь кипятят с ббратным холодильником в течение tQ мин, затем зв добавляют 18,01 г А ,ш-дигидрополида метилсилоксана с молекулярной массой 5100 и 22 г толуола. Смесь кипятят с обратным холодильником 5 ч, раствор блок-сопо/ммера наносят на стеклянную :5

{-сНаСЯ;

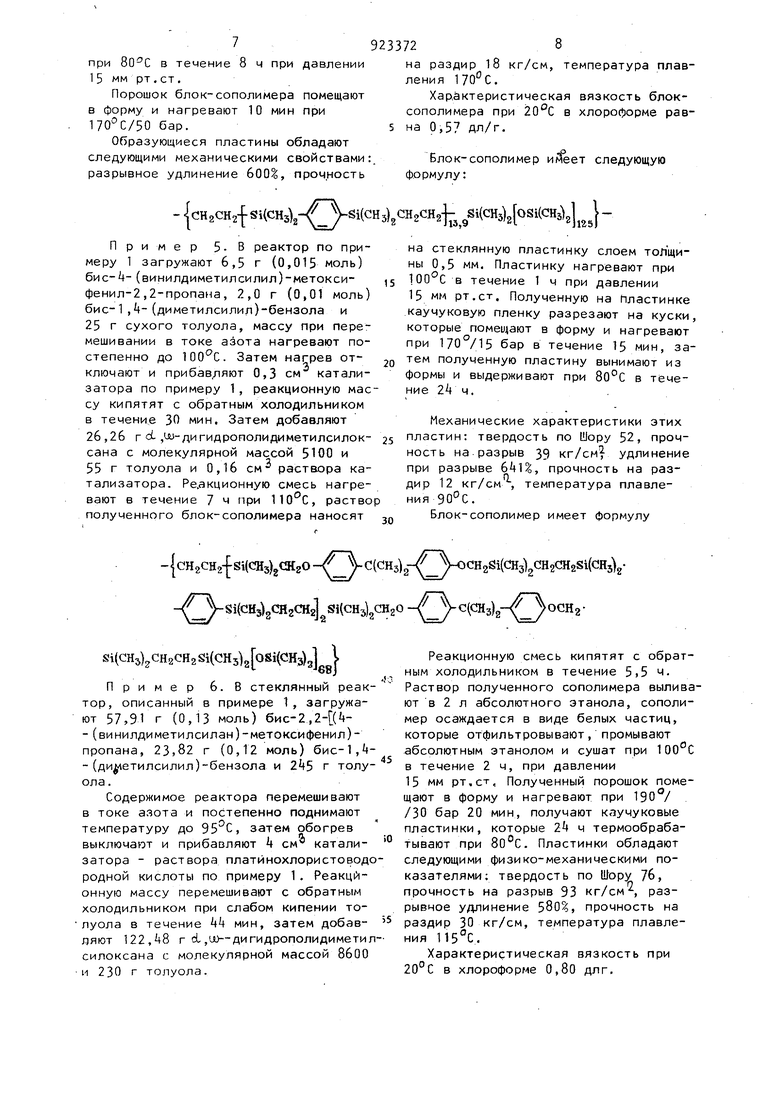

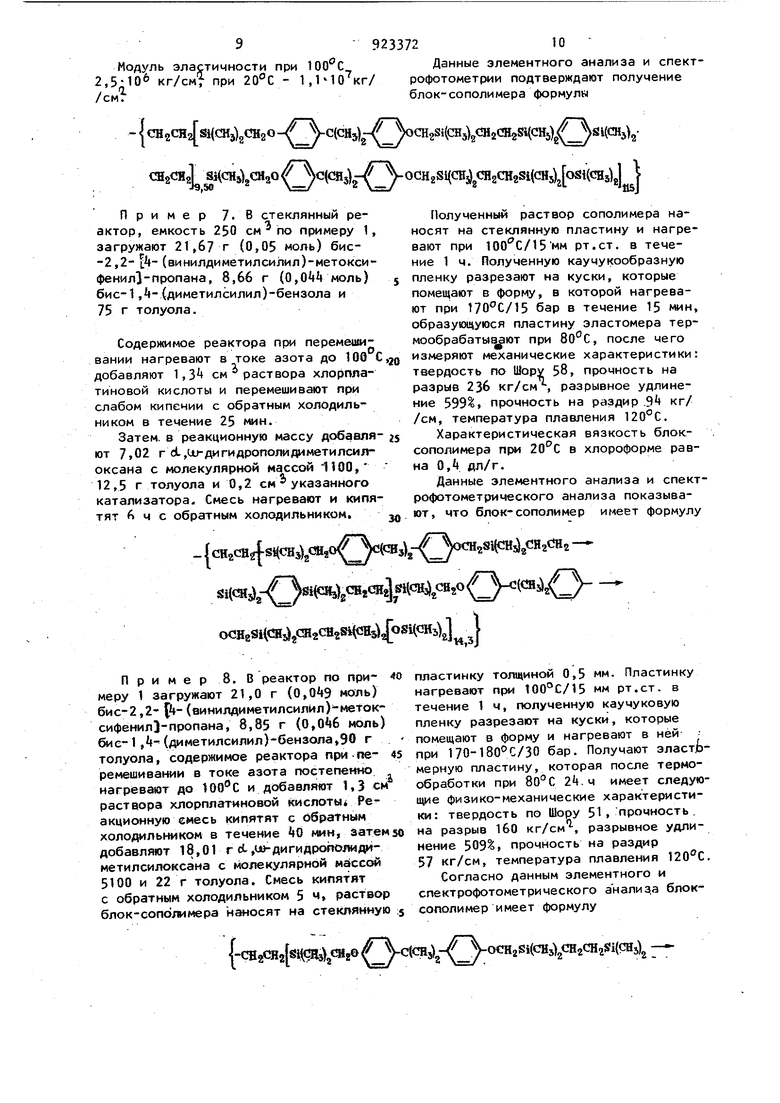

Данные элементного анализа и спектрофотометрии подтверждают получение блок-сополимера формулы

Полученный раствор сополимера наносят на стеклянную пластину и нагревают при 100С/15мм рт.ст. в течение 1 ч. Полученную каучукообразную пленку разрезают на куски, которые помещают в форму, в которой нагревают при 170°С/15 бар в течение 15 мин, образующуюся пластину эластомера термообрабатыв ют при , после чего измеряют механические характеристики: твердость по Шору 58, прочность на разрыв 23б кг/см , разрывное удлинение 599, прочность на раздир .Э кг/ /см, температура плавления 120°С.

Характеристическая вязкость блоксополимера при 20С в хлороформе равна О, дл/г.

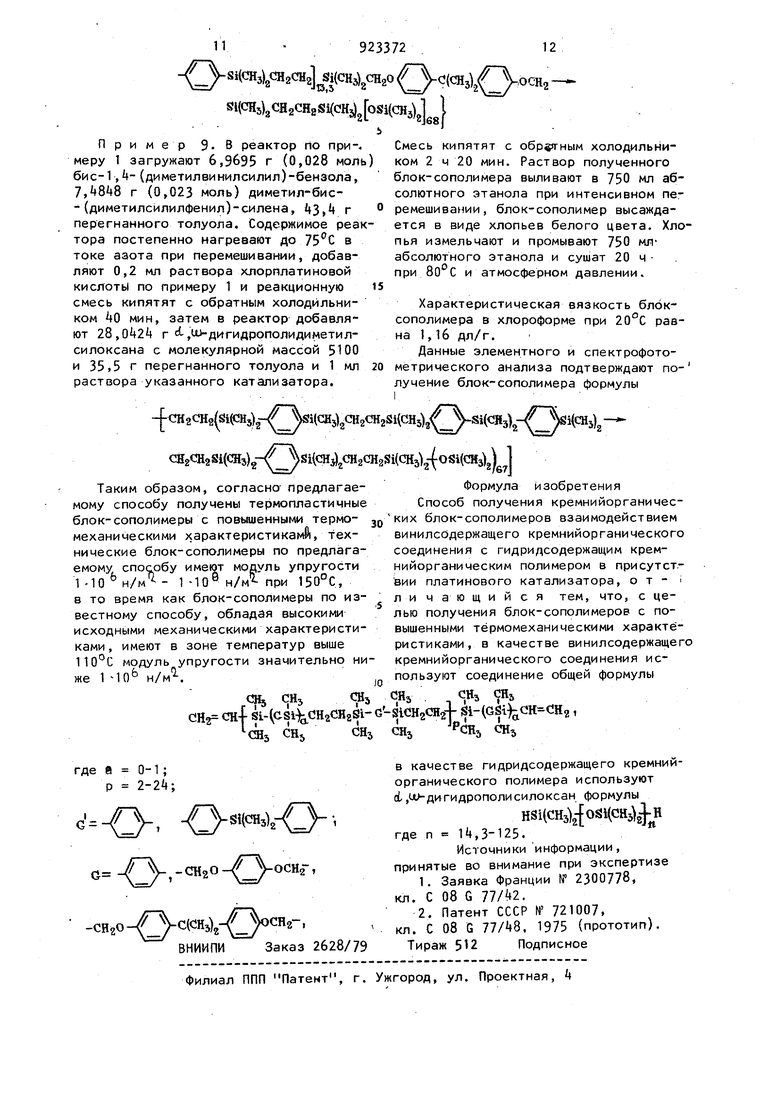

Данные элементного анализа и спектрофотометрического анализа показывают, что блок-сополимер имеет формулу

M,5J

пластинку толщиной 0,5 мм. Пластинку нагревают при tOO°C/15 мм рт.ст. в течение 1 ч, полученную каучуковую пленку разрезают на куски, которые помещают в форму и нагревают в ней при 170-180 0/30 бар. Получают эластЬмерную пластину, которая после термообработки при 80°С 2+.ч имеет следующие физико-механические характеристики: твердость по Шору 51. прочность . на разрыв 160 кг/см, разрывное удлинение 509 прочность на раздир 57 кг/см, температура плавления 120С,

Согласно данным элементного и спектрофотометрического анали2(а блоксополимер имеет формулу

осНг131(сНз)„сн2СНг51{сНз) - з)г(3 2 5 2 Я гСНг81(сН5 о«КоНз)г сШг8(еНэ)зС НгСНг8ЦСН5)/ yucMj)uSJ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИОЛЕФИНОВАЯ СМОЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2794940C1 |

| КАУЧУКОВАЯ СМЕСЬ | 2005 |

|

RU2404207C2 |

| МОСТИКОВЫЕ ХИРАЛЬНЫЕ МЕТАЛЛОЦЕНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1992 |

|

RU2081876C1 |

| МЕТАЛЛОЦЕНЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ, КАТАЛИТИЧЕСКАЯ СИСТЕМА, СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ И ПОЛИМЕРНОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ | 1994 |

|

RU2147587C1 |

| Способ получения альдегидов С @ -С @ | 1986 |

|

SU1537133A3 |

| ПРОИЗВОДСТВО ПОЛИЭТИЛЕНОВЫХ ИЗДЕЛИЙ С УЛУЧШЕННЫМИ ЖЕСТКОСТЬЮ, УДАРНОЙ ВЯЗКОСТЬЮ И ПЕРЕРАБАТЫВАЕМОСТЬЮ | 2015 |

|

RU2670755C9 |

| Блок-сополимеры винилтриалкилсилана с гексаорганоциклотрисилоксаном,обладающие селективной газопроницаемостью и способ их получения | 1978 |

|

SU983128A1 |

| МНОГОКОМПОНЕНТНЫЙ СОПОЛИМЕР, КАУЧУКОВАЯ СМЕСЬ И ШИНА | 2015 |

|

RU2647594C1 |

| @ , @ -Бис(органоаминодиорганосилокси)олигодиорганосилоксаны для получения блок-сополимеров с повышенной гидролитической стабильностью и способ их получения | 1981 |

|

SU979392A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1992 |

|

RU2111211C1 |

Авторы

Даты

1982-04-23—Публикация

1979-01-16—Подача