(5) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ МАГНИТНЫХ СВОЙСТВ ФЕРРОМАГНИТНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлоискатель для выделения металлических предметов из ферромагнитных руд | 1960 |

|

SU132143A1 |

| Устройство для автоматического контроля температуры сыпучих материалов | 1982 |

|

SU1191750A1 |

| Датчик содержания магнитной фракции в продуктах обогащения | 1977 |

|

SU711455A1 |

| СГЛАЖИВАЮЩЕ-ТОКООГРАНИЧИВАЮЩИЙ РЕАКТОР ФИЛЬТР-УСТРОЙСТВА ЖЕЛЕЗНОДОРОЖНОЙ ТЯГОВОЙ ПОДСТАНЦИИ | 2018 |

|

RU2691450C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 1992 |

|

RU2036015C1 |

| УСТРОЙСТВО КОНТРОЛЯ ПЛОТНОСТИ ФЕРРОМАГНИТНЫХ СУСПЕНЗИЙ | 2015 |

|

RU2600522C9 |

| СГЛАЖИВАЮЩИЙ РЕАКТОР ФИЛЬТР-УСТРОЙСТВА ЖЕЛЕЗНОДОРОЖНОЙ ТЯГОВОЙ ПОДСТАНЦИИ | 2015 |

|

RU2627730C2 |

| ДАТЧИК СКОРОСТИ | 2006 |

|

RU2327171C2 |

| Устройство для контроля толщины немагнитных материалов | 1989 |

|

SU1784919A1 |

| МАГНИТНЫЙ СЕПАРАТОР | 2000 |

|

RU2165305C1 |

I

Изобретение относится к магнитным измерениям, в частности к автоматическому контролю магнитных свойств обожженной руды в технологиv)ecKOH линии термической обработки окисленной железной руды, дающему ей оценку как исходному сырью для магнитной сепарации, и может быть использовано в горнорудной, металлургической и других отраслях промышленности.

Известно устройство для автоматического контроля магнитных свойств ферромагнитного материала - содержания магнита в обожженной руде, обрабатываемой во вращающейся емкости, состоящее из стабилизатора глубины потока материала, индуктивного датчика и элемента взаимодействия датчика с материалом. Стабилизатор выполнен в виде прямолинейной поверх- , ности с боковинами и шибером. Датчик установлен под упомянутой поверхностью, а между ним и материалом

(расположен немагнитный элемент взаимодействия датчика с материалом, выполненный в виде пластины 1.

Однако указанное устройство непригодно для непрерывного контроля магнитных свойств материала, обрабатываемого во вращающейся емкости.

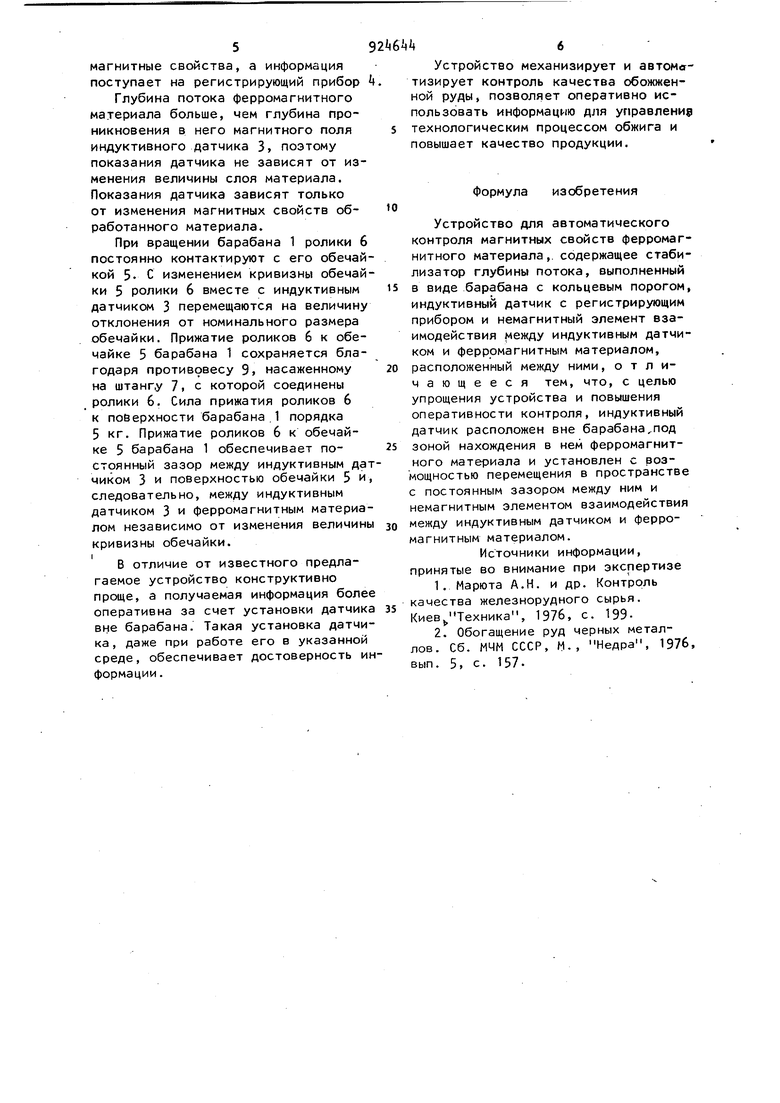

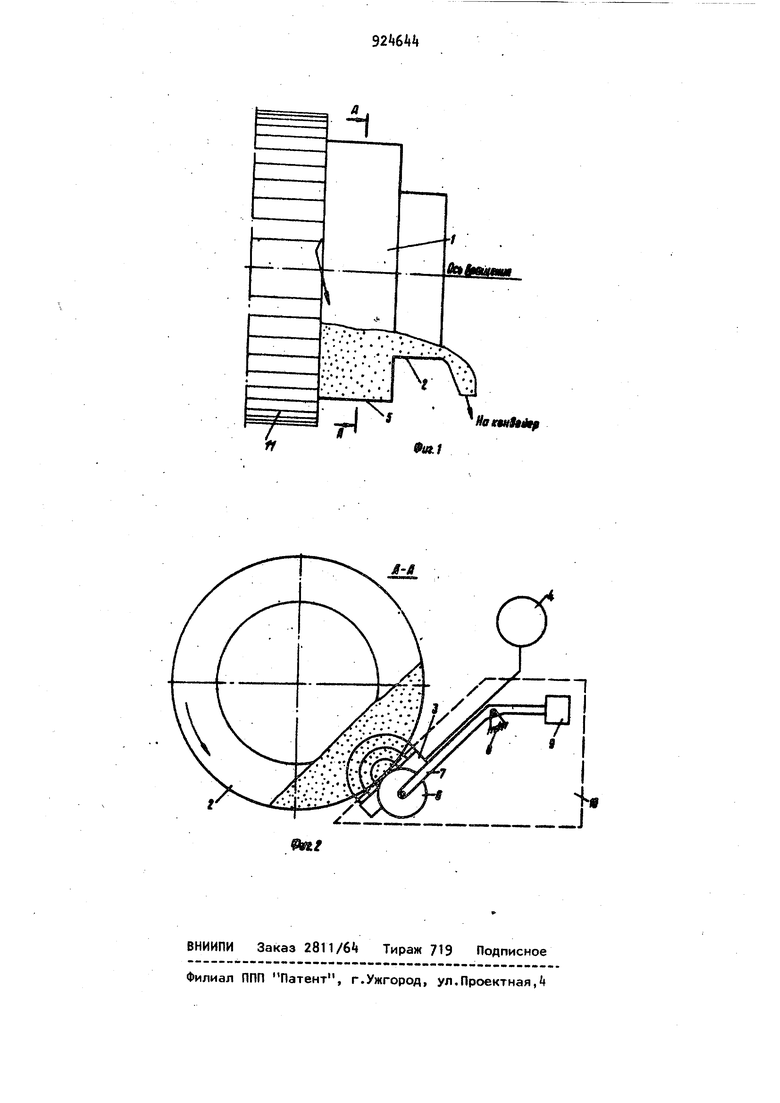

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для автоматического контроля магнитных свойств ферромагнитного материала - обожженной во вращающейся печи руды, включающее стабилизатор глубины потока материала в виде барабана с кольцевым порогом, индуктивный датчик с регистрирующим прибором и немагнитный элемент взаимодействия между датчиком и материалом, расположенный между ними. Датчик установлен на барабане, а элемент взаимодействия между датчиком и материалом выполнен в виде плас- : тины, вмонтированной в обечайку барабана в месте установки датчика. Передача информации от датчика к регистрирующему прибору осуществляется посредством токосъемника, установленного на Г-образном вертлюге C2I Однако сложность конструкции и дискретность поступающей информации затрудняют оперативность контроля за качеством обработки материала. Кроме того, в устройстве датчик рас положен непосредственно на барабане а передача данных осуществляется при помощи токосъемника и Г-образного вертлюга для прокладки кабеля. На узлы воздействует паропылевая . смесь при температуре порядка 250 С выбрасываемая в атмосферу из разгрузочного конца охладительного барабана. Эти условия работы устройства приводят к снижению достоверности информации. Цель изобретения - упрощение устройства и повышение оперативности контроля. Поставленная цель достигается тем, что в устройстве,для.автоматического контроля магнитных свойств ферромагнитного материала, содержащее стабилизатор глубины потока, выполненный в виде барабана с кольцевым порогом, индуктивный датчик с регистрирующим прибором и Немагнитный элемент взаимодействия между индуктивным датчиком и ферромагнитным материалом, расположенный между ними, индуктивный датчик расположен вне барабана под зоной Нахождения в немферромагнитного материала и установлен с возможностью перемещен в пространстве с постоянным зазором между ним и немагнитным элементом взаимодействия между индуктивным да чиком и ферромагнитным материалом. На фиг.1 изображено устройство, разрез; на фиг, 2 - разрез А-А на фиг.1. Устройство включает стабилизатор глубины потока ферромагнитного материала (обожженной руды) в виде ба рабана 1 с кольцевым порогом 2, накладной индуктивный датчик 3 рас положенный вне барабана 1 под зоной нахождения в стабилизаторе материал Индуктивный датчик 3 соединен с регистирующим прибором k. Обечайка 5 барабана 1 выполнена из немагнитного материала, например из нержавеющей стали марки 1Х18Н9 или 1Х18Н И служит элементом взаимодействия между индуктивным датчиком 3 и ферромагнитным индуктивным материалом. Индуктивный датчик 3 установлен между двумя роликами 6, шарнирно закрепленными на штанге 7. Штанга установлена на шарйирной опоре 8 и снабжена противовесом 9 образующими рычажно-роликовую систему 10 крепления индуктивного датчика 3Ролики 6 выступают над поверхностью индуктивного датчика 3 и постоянно контактируют с поверхностью обечайки 5 барабана 1. Величина выступа и является величиной зазора между датчиком и указанной поверхностью. Благодаря такой установке индуктивного датчика 3 обеспечивается постоянный зазор между датчиком и элементом взаимодействия между датчиком и ферромагнитным материалом, причем даже при изменении кривизны обечайки 5 барабана 1. Барабан 1, служащий стабилизатором глубины потока материала,крепится соосно к охладительному барабану 11, работающему в единой технологической цепи с вращающейся печью. Он может быть закреплен и к иной вращающейся емкости, в которой обрабатывается ферромагнитный материал. Крепление и -установка датчика могут быть осуществлены и иными механизмами. Устройство работает следующим образом. Стабилизатор глубины потока в виде барабана 1 вращается вместе с охладительным барабаном 11. Материал из охладительного барабана 11 поступает в стабилизатор, в котором он накапливается до уровня, ограниченного высотой кольцевого порога 2. При этом материал усредняется. Количество постоянно скапливающегося в стабилизаторе ферромагнитного материала (около 200 мм) соответствует необходимой для контроля магнитных свойств материала глубине проникновения в него Mai- нитного поля (олоко 120 мм). За пределами указанного уровня материал разгружается из стабилизатора на конвейер. Индуктивный датчик 3, расположенный под зоной нахождения в стабилизаторе материала, заменяет его магнитные свойства, а информация поступает на регистрирующий прибор Глубина потока ферромагнитного материала больше, чем глубина проникновения в него магнитного поля индуктивного датчика 3, поэтому показания датчика не зависят от изменения величины слоя материала. Показания датчика зависят только от изменения магнитных свойств обработанного материала. При вращении барабана 1 ролики б постоянно контактируют с его обечай кой 5- С изменением кривизны обечай ки 5 ролики 6 вместе с индуктивным датчиком 3 перемещаются на величину отклонения от номинального размера обечайки. Прижатие роликов 6 к обечайке 5 барабана 1 сохраняется благодаря противовесу 9 насаженному на штанг.у 7, с которой соединены ролики 6. Сила прижатия роликов 6 к поверхности барабана , 1 порядка 5 кг. Прижатие роликов 6 к обечайке 5 барабана 1 обеспечивает поСТ9ЯННЫЙ зазор между индуктивным дат чиком 3 и поверхностью обечайки 5 и следовательно, между индуктивным датчиком 3 и ферромагнитным материалом независимо от изменения величины кривизны обечайки. I В отличие от известного предлагаемое устройство конструктивно проще, а получаемая информация более оперативна за счет установки датчика вне барабана. Такая установка датчика , даже при работе его в указанной среде, обеспечивает достоверность ин формации. k6 Устройство механизирует и автоматизирует контроль качества обожженной руды, позволяет оперативно использовать информацию для управление технологическим процессом обжига и повышает качество продукции. Формула изобретения Устройство для автоматического контроля магнитных свойств ферромагнитного материала,. содержащее стабилизатор глубины потока, выполненный в виде барабана с кольцевым порогом, индуктивный датчик с регистрирующим прибором и немагнитный элемент взаимодействия между индуктивным датчиком и ферромагнитным материалом, расположенный между ними, отличающееся тем, что, с целью упрощения устройства и повышения оперативности контроля, индуктивный датчик расположен вне барабана,под зоной нахождения в нем ферромагнитного материала и установлен с возмощностью перемещения в пространстве постоянным зазором между ним и немагнитным элементом взаимодействия между индуктивным датчиком и ферроагнитным материалом. Источники информации, принятые во внимание при экспертизе 1.Марюта А.Н. и др. Контроль качества железнорудного сырья. Киев Техника, 1976, с. 1992.Обогащение руд черных металов. Сб. МЧМ СССР, Н., Недра, 1976, вып. 5, с. 157.

Авторы

Даты

1982-04-30—Публикация

1980-05-07—Подача