установленными на стенках корпуса против каждого валка с возможностью взаимодействия с ним, а между верхней и нижней парой валков смонтирована колосниковая решетка, при этом клиновидные плиты смонтированы с возможностью перемещения вдоль стенок корпуса.

Размеры отверстий колосниковой решетки целесообразно выполнить равными размеру разгрузочной щели камеры дробления, образованной зубчатым валком и дробящей плитой.

Размеры загрузочного отверстия должны соответствовать ЗД„акс Дмакс -максимальный размер загружаемого материала, что исключит зависание кокса в нем.

Целесообразно верхние валки выполнить роторно-бильными, а нижние - зубчатыми. Такая форма выполнения валков позволяет осуществлять селективное дробление (на первой стадии), так как билы валков из всего объема поступающего в дробилку материала захватывают только крупногабаритные куски, а более мелкие проходят на вторую стадию без дробления. Таким образом, форма выполнения валков также служит задаче увеличения выхода целевого продукта.

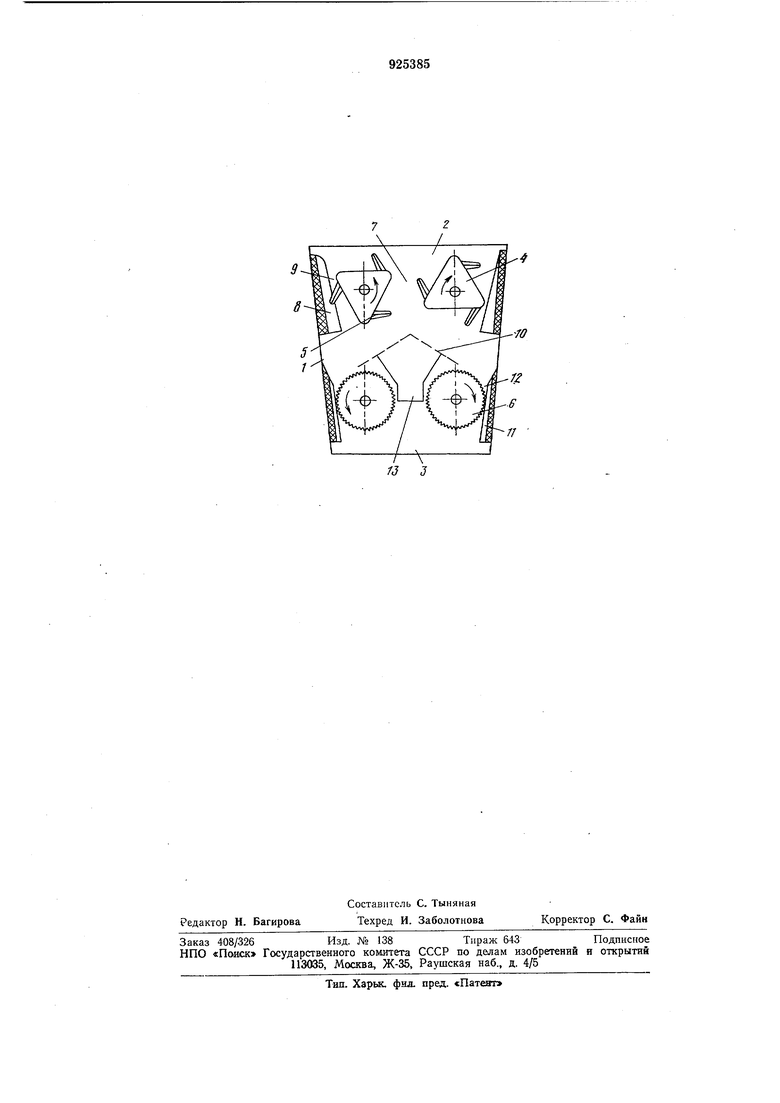

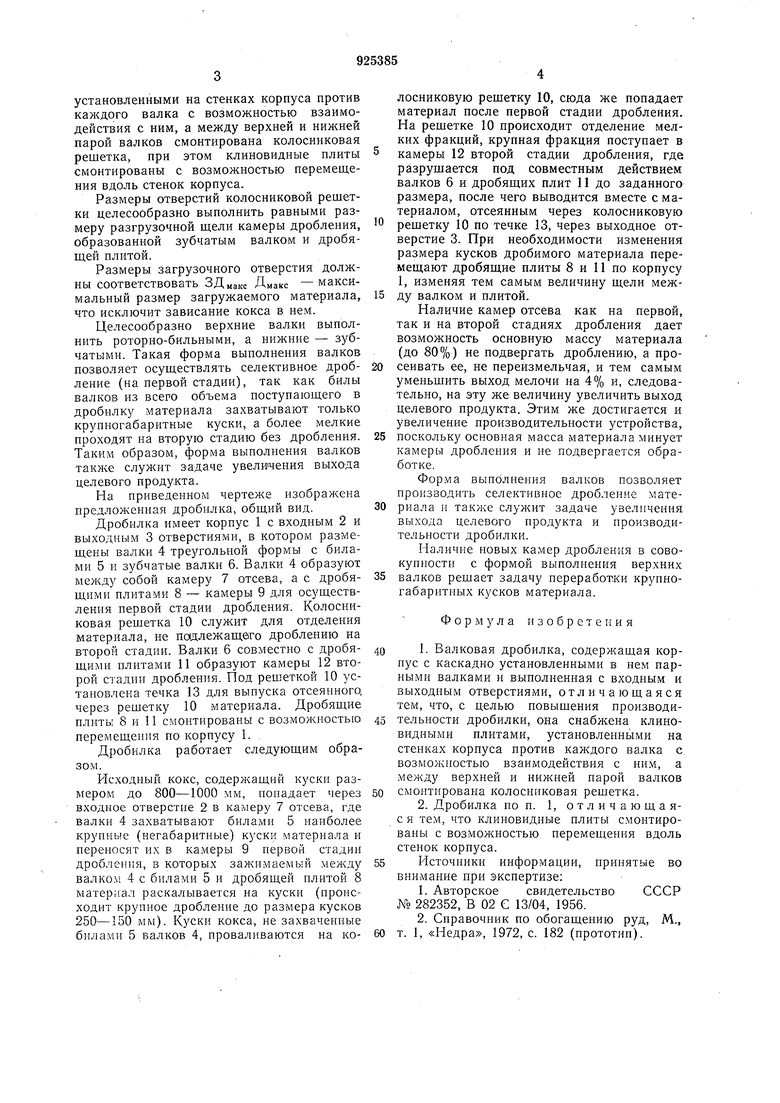

На ириведеином чертеже изображена предложенная дробилка, общий вид.

Дробилка имеет корпус 1 с входным 2 и выходным 3 отверстиями, в котором размещены валки 4 трезгольиой формы с билами 5 и зубчатые валки 6. Валки 4 образуют между собой камеру 7 отсева, а с дробящими плитами 8 - камеры 9 для осуществления первой стадии дробления. Колосниковая решетка 10 служит для отделения материала, не подлежащего дроблению на второй стадии. Валки 6 совместно с дробящими плитами И образуют камеры 12 второй стадии дробления. Под решеткой 10 установлена течка 13 для выпуска отсеянного, через решетку 10 материала. Дробящие плиты 8 и 11 смонтированы с возможностью перемещения по корпусу 1. ,

Дробилка работает следующим образом.

Исходный кокс, содержащий куски размером до 800-1000 мм, попадает через входное отверстие 2 в камеру 7 отсева, где валки 4 захватывают билами 5 наиболее круиные (негабаритные) куски материала и иереносят их в камеры 9 иервой стадии дробления, в которых зажимаемый между валком 4 с билами 5 и дробящей плитой 8 материал раскалывается на куски (происходит крупное дробление до размера кусков 250-150 мм). Куски кокса, не захваченные билами 5 валков 4, проваливаются на колосниковую решетку 10, сюда же попадает материал после первой стадии дробления, На решетке 10 происходит отделение мелких фракций, крупная фракция поступает в

камеры 12 второй стадии дробления, где разрушается под совместным действием валков 6 и дробящих плит 11 до заданного размера, после чего выводится вместе с материалом, отсеянным через колосниковую

решетку 10 по течке 13, через выходное отверстие 3. При необходимости изменения размера кусков дробимого материала перемещают дробящие плиты 8 и 11 по корпусу 1, изменяя тем самым величину щели между валком и плитой.

Наличие камер отсева как на первой, так и на второй стадиях дробления дает возможность основную массу материала (до 80%) не подвергать дроблению, а просеивать ее, не переизмельчая, и тем самым уменьщить выход мелочи на 4% и, следовательио, на эту же величииу увеличить выход целевого продукта. Этим же достигается и увеличение производительности устройства,

поскольку основная масса материала минует камеры дробления и не подвергается обработке.

Форма выполнения валков позволяет производить селективное дробление материала и также служит задаче увеличения выхода целевого продукта и ироизводительности дробилки.

Наличие иовых камер дробления в совокуиности с формой выполнения верхних

валков решает задачу переработки крупногабаритных кусков материала.

Формула и 3 о б р е т е i и я

1- Валковая дробилка, содержащая корпус с каскадно установленными в нем парными валками и выполиенная с входным и выходным отверстиями, отличающаяся тем, что, с целью повыщения производительиости дробилки, она снабжена клиновидными плитами, установленными на стенках корпуса против каждого валка с возможиостью взаимодействия с иим, а между верхней и нижней парой валков

смонтирована колосниковая решетка.

2. Дробилка по п. 1, отличающаяс я тем, что клиновидные плиты смонтированы с возможностью перемещения вдоль стеиок корпуса.

Источиики ииформации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 282352, В 02 С 13/04, 1956.

2.Справочник по обогащению руд, М., т. 1, «Недра, 1972, с. 182 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дробления мягкой и средней твердости сыпучих материалов | 1980 |

|

SU939069A1 |

| Двухкамерная щековая дробилка | 2021 |

|

RU2774679C1 |

| ДВУХРОТОРНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1999 |

|

RU2173217C2 |

| СПОСОБ ДРОБЛЕНИЯ ГОРНОЙ МАССЫ | 1991 |

|

RU2021023C1 |

| РОТОРНАЯ ДРОБИЛКА | 2001 |

|

RU2205694C1 |

| Одновалковая дробилка для дробления угля и тому подобных материалов | 1938 |

|

SU55012A1 |

| Ротор дробилки ударного действия | 1983 |

|

SU1114464A1 |

| КЛАССИФИКАЦИОННАЯ ДРОБИЛКА | 1972 |

|

SU355980A1 |

| ВИБРОГРОХОТ-ДРОБИЛКА | 1994 |

|

RU2077394C1 |

| Роторная дробилка | 1991 |

|

SU1799620A1 |

Авторы

Даты

1982-05-07—Публикация

1980-01-10—Подача