Изобретение относится к технике для струйного измельчения и может быть использовано в химической, пищевой и цементной промышленности, а также в цветной металлургии и в энергетике.

Известна сепарационная камера, содержащая корпус, отражатель, патр.у1бки ввода материала, газа и вывода пылегазовой смеси 1.

Недостатком этого устройства является возврат грубой фракции материала в разгонный патрубок установки, что можно признать целесообразным только при импульсном режиме работы.

Известна также сепарационная камера струйной мельницы, содержащая корпус, отражатель, патрубок ввода материала, расположенный перед отражателем, течки вывода грубого продукта и патрубки вывода пылегазовой смеси, расположенные симметрично относительно отражателя 2.

Недостатком известной сепарационной камеры является невозможность регулирования грансостава и количества твердой фазы пылегазовых потоков, выводимых из камеры, при постоянной скорости потока на входе в камеру, т. е. в условиях, харах-. терных для работы струйной мельницы, что приводит к снижению производительности мельницы.

Целью изобретения является обеспечение возможности репулирования количества и грансостава твердой фазы пылегазовых потоков, направляемых в патрубки вывода смеси.

Эта цель достигается тем, что сепарационная камера струйной мельницы, содержащая корпус, отражатель, патрубок ввода материала, расположенный перед

10 отражателем, течки вывода грубого продукта и патрубки вывода пылегазовой смеси, расположенные симметрично относительно отражателя, снабжена поворотными консольными пластинами, которые смонтированы попарно у каждого патрубка вывода пылегазовой смеси с возможностью независимого поворота, одна из пластин каждой пары примыкает осью вращения к нижней кромке Патрубка вывода

20 пылегазовой смеси, а другая - к его верхней кромке, при этом отражатель выполнен в виде двух щарнирно соединенных плит и снабжен приводом для изменения угла между ними. Кроме того, длина верх25ней пластины составляет 0,15-0,45 длины нижней пластины.

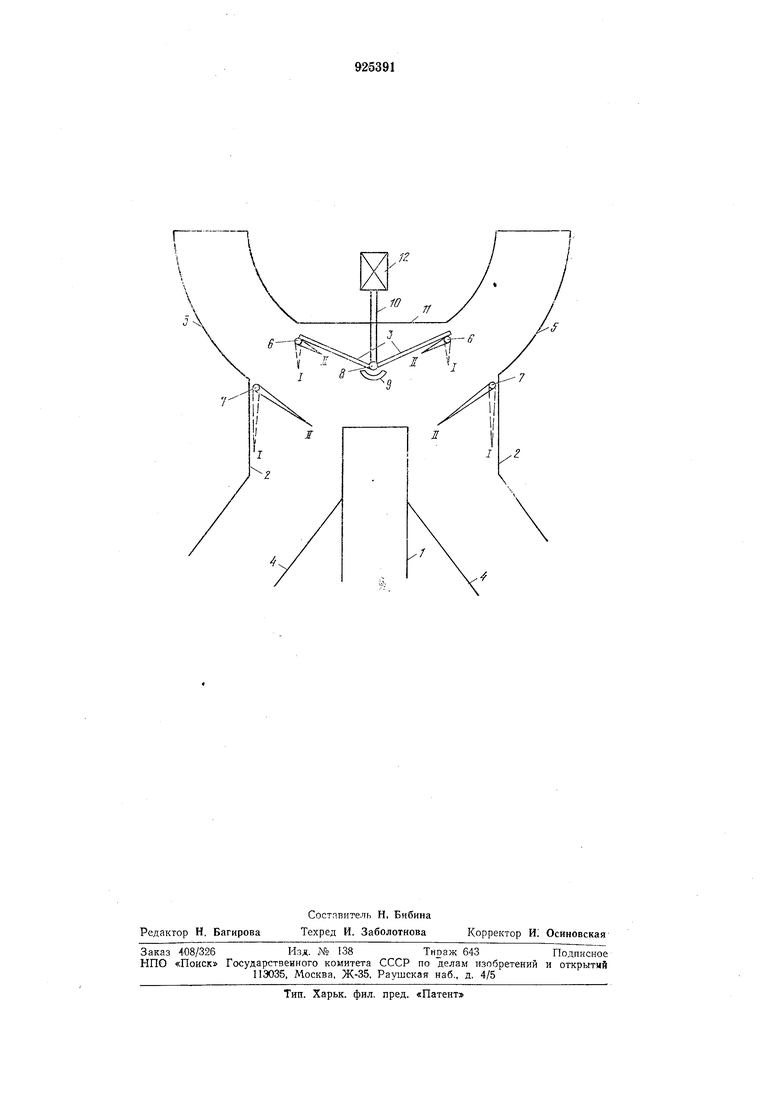

На чертеже изображена сепарационная камера, общий вид.

Камера содержит патрубок 1 ввода ма30териала, корпус 2 и отражатель 3, расположенный против вводного патрубка. В боковых стенках корпуса 2 выполнены течки 4 вывода из камеры продукта и патрубки 5 вывода пылегазовой смеси, расположенные симметрично относительно отражателя 3. У каждого из патрубков 5 смонтированы попарно поворотные консольные пластины 6 и 7, причем короткие пластины 6 установлены у верхних кромок, а пластины 7 - у нижних кромок патрубков 5. Отражатель 3 выполнен из двух плит, шарнирно соединенных на оси 8, которая защищена со стороны вводного патрубка броневой плитой 9. К оси 8 шарнира подсоединен вертикальный щток 10, проходящий через верхнюю крышку 11 сепарационной камеры. Камера снабжена приводом 12 для вертикального перемещения Ш1арнира.

Сепарационная камера работает следующим образом.

Из помольной камеры мельницы по патрубку 1 в корпус 2 сепарационной камеры вводится двухфазный пылегазовый поток, состоящий из отработанного энергоносителя и частиц измельченного материала. В сепарадионной камере пылегазовый поток делится отражателем 3 на две части и, претерпев раощирение на выходе из патрубка 1, изменяет скорость своего движения. Крупные частицы материала, отражаясь от отражателя 3, преодолевают воздействие на них потока газовой фазы в камере и выпадают в течки 4 вывода грубого продукта, по iKOTopJbiM направляются на повторное измельчение. Мелкие же часткцы, скорость витания которых меньше скорости потока газовой фазы в камере, выносятся из камеры по патрубкам 5 вывода пылегазовой смеси.

Сила воздействия потока газовой фазы на частицы материала в сепарационной камере определяется скоростью движения этой фазы в камере, т. е. геометрическими размерами рабочей зоны сепарационной камеры. Чем больше размеры этой зоны, тем меньше скорость в ней и тем более мелкие частицы материала могут быть вынесены из камеры. Изменение скорости газа в камере достигается поворотом консольных пластин 7, укрепленных на осях у нилсних кромок выводных патрубков 5. При вертикальном расположении пластин 7, когда они занимают положение, параллельное стенкам корпуса 2 (положение I), объем камеры максимален, и из камеры выносится продукт максимальной тонкости. При перемещении пластин 7 в положение П объем камеры минимален, и в патрубке 5 выносится более грубый продукт. Этим достигается регулирование грансостава твердой фазы пылегазовой смеси, выводимой из сепарационной камеры, а также регулирование загрузки устройств вторичной сепарации, устанавливаемых обычно за сепарационной камерой.

В случае измельчения сравнительно тонкодисперсного материала или материал а, имеющего низкую плотность, частицы, вводимые в камеру с газовым потоком, имеют низкую скорость витания, поэтому в случае наибольшего объема сепарационной камеры (пластины 7 в положении I)

возникает опасность выноса из камеры крупных частиц и включений вследствие захвата их потоком. Дальнейшее снижение скорости газовой фазы в камере влечет за собой значительное увеличение габаритов

сепарациониой камеры и всей установки в целом. В этом случае регулирование грансостава твердой фазы пылегазовой смеси, выводимой из камеры, осуществляется поворотом верхних консольных пластин 6.

При установке пластин 6 в положение I пылегазовый поток после встречи с отражателем 3 огибает пластину 6 перед входом в патрубок 5 и делает при этом резкий поворот, что создает дополнительную ступень инерционной сепарации, используемую для вывода из пылегазового потока крупных частиц и включений. Качество разделения на этом участке сепарации определяется длиной и углом поворота пластин 6.

Роль отражателя 3 в работе сепарационной камеры определяется грансоставом материала, вводимого в камеру по патрубку 1. При наличии в материале крупных кусков они могут быть разогнаны газом в патрубке 1 до скорости, достаточной для их разрушения. В этом случае на отражателе 3 происходит дополнительное измельчение материала, и угол встречи кусков

материала и рабочей поверхности отражателя 3 должен быть близок к 90°. Если же скорость частиц материала при встрече с отражателем недостаточна для разрушения частиц данного размера, то отр.ажатель 3 обеспечивает разделение потока на две части и осуществление отражательной (отскоком) сепарации частиц материала. При этом угол встречи пылегазового потока и отражателя 3 выбирается .близким к

15-20°. При дальнейшем уменьшении размеров наиболее крупных частиц материала угол встречи материала и отражателя 3 может быть еще более увеличен. При этом также уменьшается аэродинамическое сопротивление камеры, т. е. энергозатраты на предварительную сепарацию.

Р1зменение угла встречи материала и отражателя 3 осуществляется опускани-ем

или подъемом центральной части отражателя с помощью штока 10 и привода 12. Для уменьшения износа шарнирного соединения и забивания его материалом в процессе работы оно защищено со стороны

патрубка 1 броневой плитой 9.

Применение предлагаемого устройства

позволяет повысить производительность установки за счет регулирования количества и грансостава твердой фазы пылегазового потока, выводимого из камеры, и регулирования, тем самым, загрузки устрой-ства вторичной сепарации на 9-14%. Для мельниц производительностью 25 т/ч это

позволяет получить экономический эффект около 20 тыс. руб. в год.

При грубом измельчении материала, характеризуемом удельной поверхностью

-готового продукта, равной 1200-1700 , реализация изобретения позволяет устранить вторую ступень сепарации.

Формула изобретения

Сепарационная камера струйной мельгницы, содержащая корпус, отражатель, патрубок ввода материала, расположенный перед отражателем, течки вывода. грубого Продукта и патрубки вывода пылегазовой Смеси, расположенные симметрично относительно отражателя, отличающаяся -тем, что, с целью регулирования количества и грансостава твердой фазы пылегазовых потоков, направляемых в патрубки вывода смеси, Сепарационная камера снабжена поворотными консольными пластинами, которые смонтированы попарно у «аждого патрубка вывода пылегазовой смеси с возможностью независимого поворота, причем одна из пластин каждой пары примыкает осью вращения к нижней кромке патрубка вывода пылегазовой смеси, а другая - к его верхней кромке, при этом отражатель выполнен в виде двух щарнирно соединенных плит и снабжен приводом для изменения угла между ними.

2. Сепарационная камера по п. 1, от5личающаяся тем, что длина верхней пластины составляет 0,15-0,45 длины нижней пластины.

Источники информации,

принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 417165, кл. В 02 С 19/06, 1972.

2.Авторское свидетельство СССР № 247770, кл. В 02 С 19/06, 1967 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Сепарационное устройство струйной мельницы | 1980 |

|

SU1003895A1 |

| Сепарационное устройство струйной мельницы | 1982 |

|

SU1079289A2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И КЛАССИФИКАЦИИ ПОРОШКОВ | 1991 |

|

RU2005564C1 |

| Струйная противоточная мельница | 1979 |

|

SU886985A1 |

| Дисмембратор | 1983 |

|

SU1126321A1 |

| Сепаратор центробежной мельницы | 1979 |

|

SU884748A1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ РУДНЫХ И НЕРУДНЫХ МАТЕРИАЛОВ И ПРОТИВОТОЧНАЯ СТРУЙНАЯ МЕЛЬНИЦА (ВАРИАНТЫ) | 2009 |

|

RU2403097C1 |

| Способ сухого тонкого измельчения твердых материалов и помольная установка для сухого тонкого измельчения твердых материалов | 1980 |

|

SU1003894A1 |

| Мельница-вентилятор | 1989 |

|

SU1715402A1 |

| СПОСОБ ГАЗОВОЙ ЦЕНТРОБЕЖНОЙ КЛАССИФИКАЦИИ И ИЗМЕЛЬЧЕНИЯ ПОРОШКОВ | 2012 |

|

RU2522674C1 |

Авторы

Даты

1982-05-07—Публикация

1980-04-19—Подача