(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛИ

1

Изобретение относится к области обработки материалов давлением, в частности к оборудованию для изготовления спиралей неограниченной длины.

Известно устройство для изготовления спирали 1, содержащее смонтированный на основании корпус, механизм формования спирали, состоящий из приводного вала с оправкой и гибочного ролика.

Недостаток этого устройства в невысоком .качестве спирали.

Известно устройство для изготовления спирали 2, содержащее смонтированный на основании коршус, механизм формообразования спирали с оправкой и прижимным подпружиненным роликом.

Недостаток известного устройства в его невысокой надежности и невысоком качестве спирали.

Наиболее (близким по своей технической сути к нредлагаемом|у является устройство для изготовления спирали 3, содержащее смонтированные на основании корпус с кат.ущкой для пружинной проволоки, механизм формообразования спирали, состоящий из приводного вала с оправкой и подпружиненных гибочных роликов, размещенных по диаметрально противоположным сторонам оправки.

Недостаток этого известного устройства в том, что качество спирали невысокое изза проскальзывания гибочных роликов относительно навиваемой спирали.

5 Целью изобретения является повышение качества спирали путем исключения проскальзывания гибочного ролика и оправки относительно навиваемой спирали.

Указанная цель достигается тем, что в

10 известном }стройстве для изготовления спирали, содержащем смонтированные на основании корпус с катушкой для пружинной проволоки, механизм формообразования спирали, состоящий из приводного

15 вала с оправкой и подпружиненных гибочных роликов, размещенных по диаметрально противоположным сторонам оправки, оправка установлена свободно на приводном валу и имеет щариковый фиксатор, а

20 механизм формообразования спирали снабжен щагозадающим механизмом, состоящим из конусного роли1ка, резьбовой втулки и щагового винта, смонтированного соосно оси одного из гибачных роликов, при

25 этом гибочные ролики кинематически связаны с приводным валом и шарнирно закреплены на основании посредством консольных рычагов, связанных между собой посредством подпружиненного резьбового

30 щтока.

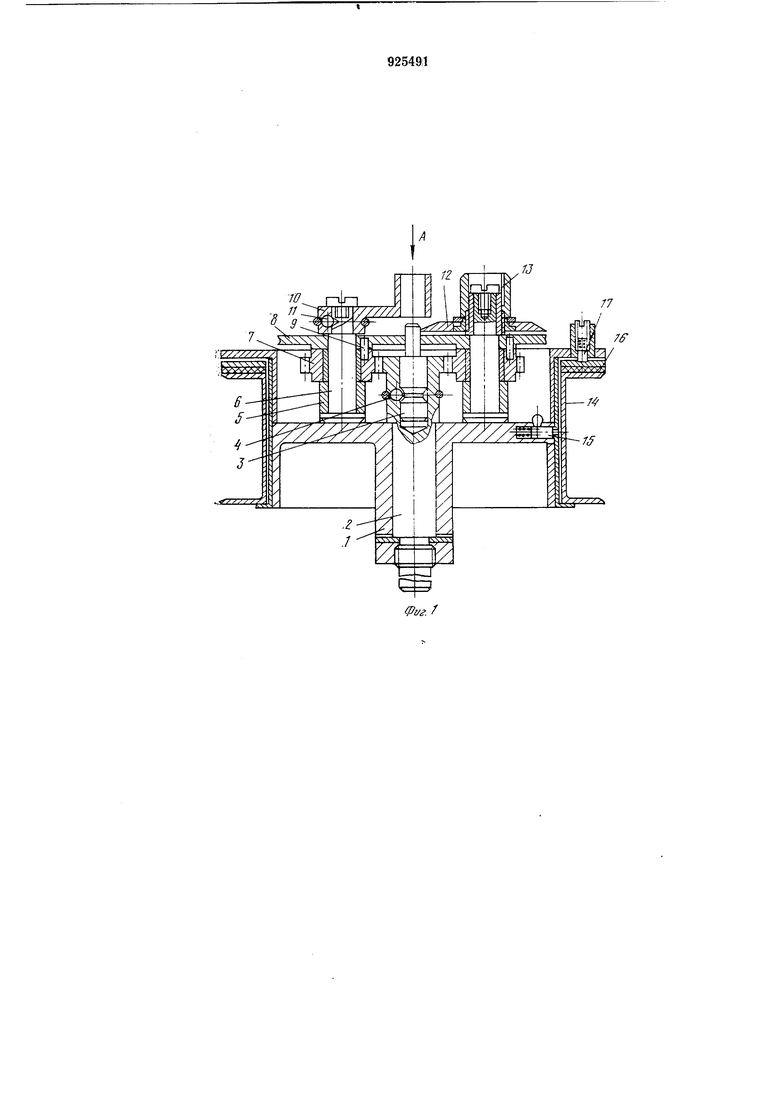

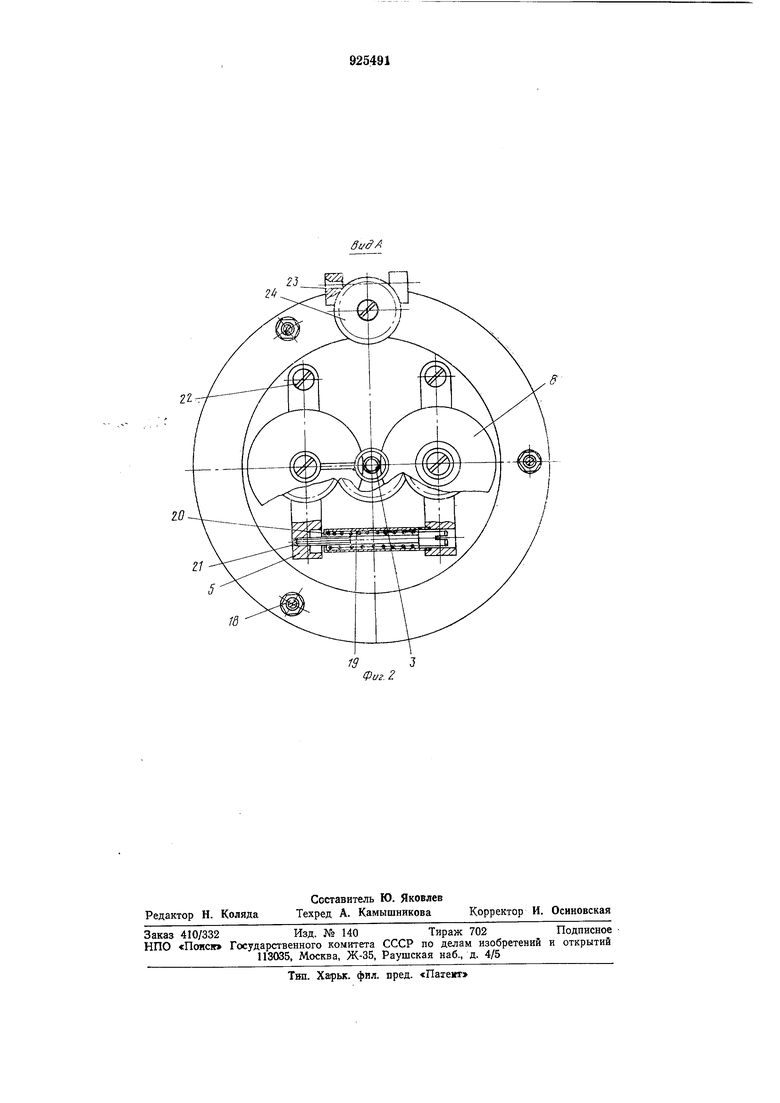

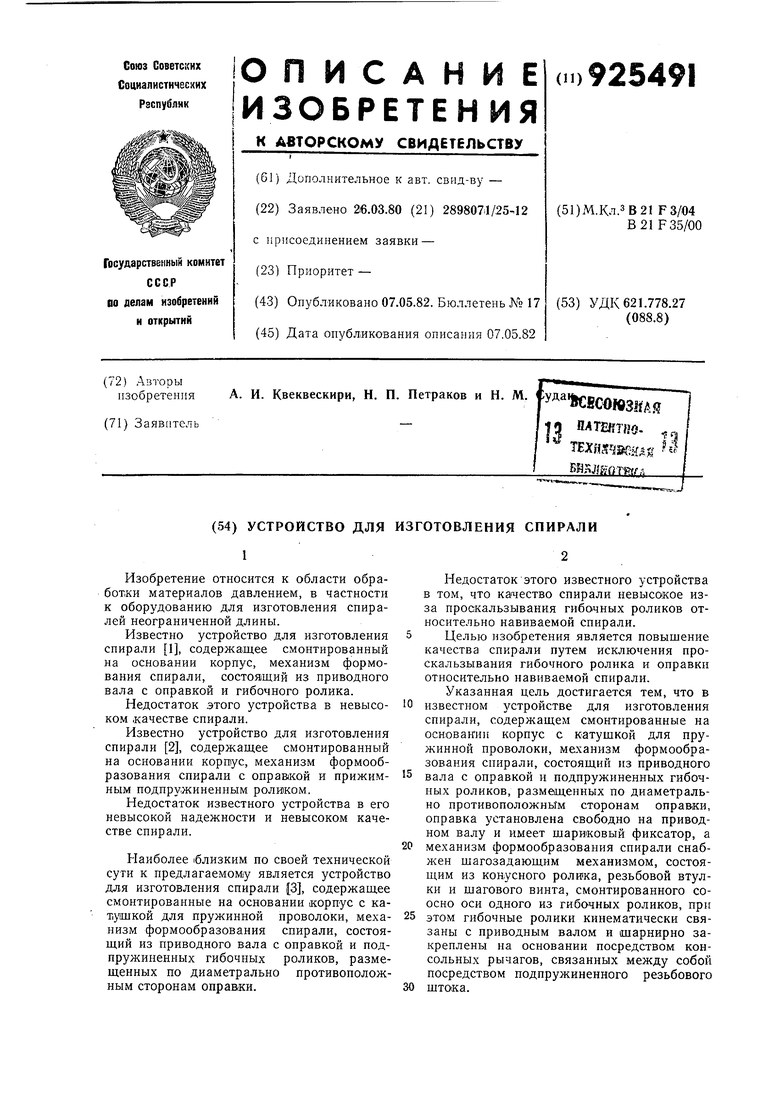

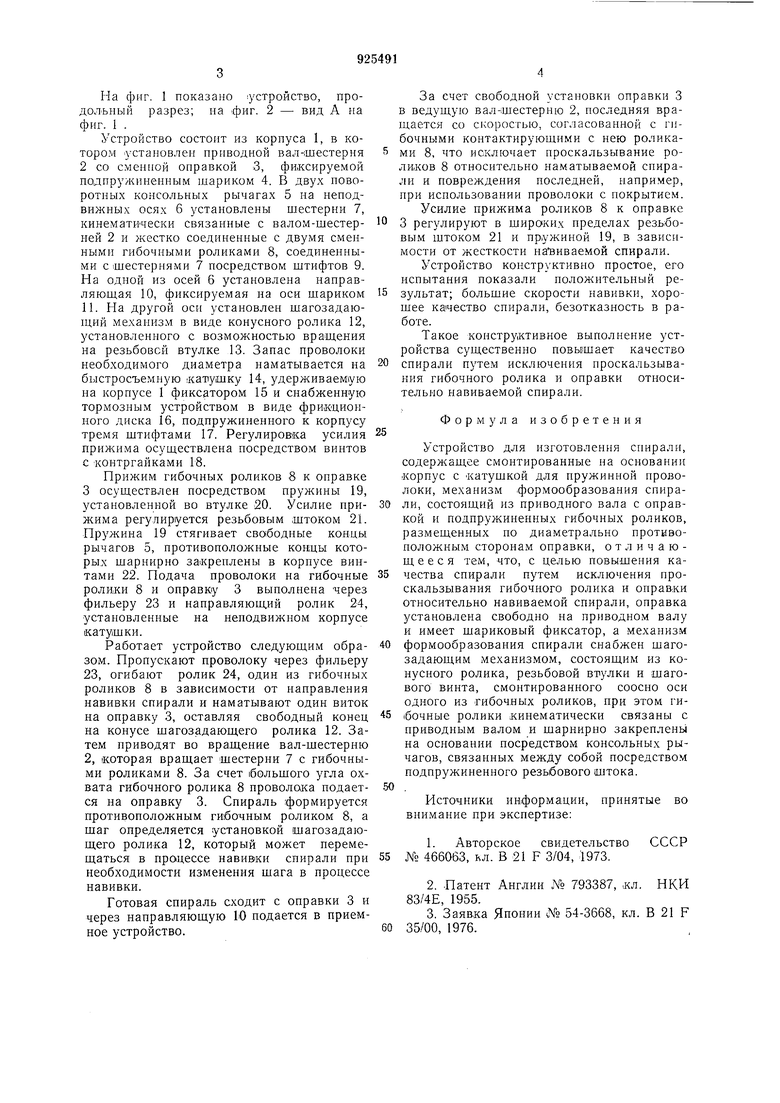

На фиг. 1 показано :устройство, продольный разрез; па фиг. 2 - вид А на фиг. 1 .

Устройство состопт из корпуса 1, в котором установлен приводной вал-шестерня

2со сменной оправкой 3, фиксируемой подпружипепным шариком 4. В двух поворотных консольных рычагах 5 на неподвпжпых осях 6 установлены шестерни 7, кинематически связанные с валом-шестерней 2 и жестко соединенные с двумя сменными гибочными роликами 8, соединенными с .шестернями 7 посредством штифтов 9. На одной из осей 6 установлена направляющая 10, фиксируемая на оси шариком 11. На другой оси установлен шагозадающпй механизм в виде конусного ролика 12, установленного с возможностью вращения на резьбовой втулке 13. Запас проволоки необходимого диаметра наматывается на быстросъемную 1кат1ущку 14, удерживаемую па корпусе 1 фиксатором 15 и снабженную тормозным устройством в виде фрикционного диска 16, подпружиненного к корпусу тремя штифтами 17. Регулировка усилия прижима осуществлена посредством виптов с контргайками 18.

Нрижим гибочных роликов 8 к оправке

3осуш,ествлен посредством пружины 19, установленной во втулке 20. Усилие прижима регулируется резьбовым штоком 21. 19 стягивает свободные концы рычагов 5, противоположиые концы которых щарнирно закреплены в корпусе виптами 22. Нодача проволоки на гибочные ролики 8 и оправку 3 выполнена через фильеру 23 и направляюш.ий ролик 24, установленные на неподвижном корпусе катушки.

Работает устройство следующим образом. Пропускают проволоку через фильеру 23, огибают ролик 24, один из гибочных роликов 8 в зависимости от направления навивки спирали и наматывают один виток на оправку 3, оставляя свободный конец на конусе шагозадающего ролика 12. Затем приводят во вращение вал-шестерню 2, которая вращает шестерни 7 с гибочными роликами 8. За счет большого угла охвата гибочного ролика 8 проволока подается на оправку 3. Спираль формируется противоположным гибочным роликом 8, а шаг определяется установкой шагозадающего ролика 12, который может перемещаться в процессе навивки спирали при необходимости изменения шага в процессе навивки.

Готовая сннраль сходит с оправки 3 и через направляющую 10 подается в приемное устройство.

За счет свободной установки оправки 3 в ведущую вал-шестерню 2, последняя вращается со скоростью, согласованной с гибочными контактирующими с нею роликами 8, что исключает проскальзывание роликов 8 относительно наматываемой спирали и повреждения последней, например, при использовании проволоки с покрытием. Уснлие прижима роликов 8 к оправке 3 регулируют в щироких пределах резьбовым щтоком 21 и пружиной 19, в зависимости от жесткости павиваемой спирали.

Устройство конструктивно простое, его испытания показали положительный результат; больщие скорости навивки, хорошее качество спирали, безотказность в работе.

Такое конструктивное выполнение устройства существенно повьсшает качество спирали путем исключения проскальзывания гибочного ролика и оправки относительно навиваемой спирали.

Формула изобретения

Устройство для изготовления спирали, содержащее смонтированные на основании корпус с катушкой для пружинной проволоки, механизм формообразования спирали, состоящий из приводного вала с оправкой и подпружиненных гибочных роликов, размещенных по диаметрально противоположным сторонам оправки, отличающееся тем, что, с целью повышения качества спирали путем исключения проскальзывания гибочного ролика и оправки относительно навиваемой спирали, оправка установлена свободно на приводном валу и имеет щариковый фиксатор, а механизм

формообразования спирали снабжен шагозадающим механизмом, состоящим из конусного ролика, резьбовой втулки и шагового винта, смонтированного соосно оси одного из гнбочных роликов, при этом ги(бочные ролики кинематически связаны с приводным валом и шарнирно закреплены на основании посредством консольных рычагов, связанных между собой посредством подпружиненного резьбового штока.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 466063, кл. В 21 F 3/04, 1973.

2.Патент Англии № 793387, кл. НКИ 83/4Е, 1955.

3.Заявка Японии № 54-3668, кл. В 21 F 35/00, 1976.

/7

2

18

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для навивки пружин | 1980 |

|

SU895576A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН ПРЕИМУЩЕСТВЕННО С МАЛЫМ ИНДЕКСОМ | 1990 |

|

RU2010652C1 |

| Устройство для навивки цилиндрических пружин с переменным шагом | 1985 |

|

SU1726096A1 |

| Устройство для навивки цилиндрических пружин с переменным шагом | 1983 |

|

SU1650310A1 |

| Устройство для изготовления многовитковых спиральных колец из проволоки прямоугольного сечения | 1989 |

|

SU1675015A1 |

| Устройство для навивки спирали | 1989 |

|

SU1688961A2 |

| Устройство для навивки спирали | 1987 |

|

SU1440590A1 |

| Устройство для навивки пружин сдВуМя ВЕТВяМи | 1979 |

|

SU810346A1 |

| Автомат для изготовления волнистых пружинных шайб | 1977 |

|

SU657896A1 |

| Автомат для изготовления проволочных граблин | 1980 |

|

SU925493A1 |

Авторы

Даты

1982-05-07—Публикация

1980-03-26—Подача