Изобретение относится к литейному производству, в частности к производству литья по выплавляемым моделям при безопочпом прокаливании керамических форм.

РТзвестпо использовапие в качестве опорного наполнителя углеродсодержащего материала, засыпаемого в окружающие керамическую форму по всей ее высоте специальио предусмотренные полости I.

Наиболее близок к изобретению по технической сущности и достигаемому результату опориый наполнитель, состоящий из огнеупорного материала и карбюризатора, в качестве которого используется пластипчатый графит и другие углсродсодержащие материалы 2.

Одпако известный наполнитель не обеспечивает получение качественной иовсрхности отливок и требует продолжительного охлаждения отливок в ней, так как в нротивном случае величииа обезуглероженного слоя значительно увеличивается. При изготовлеиии крупных отливок для предупреждения обезуглероживания с иснользованием даииого наполнителя формы иагревают совместио с последним так же, как при опочпом способе прокаливания.

Указанные недостатки обусловлены незначительным количеством восстановительных газов, выделяющихся из реакционноспособных добавок наполнителя при температурах, до которых она нагревается от залитой металлом керамической формы. При этом у поверхности затвердевающей отливки кислород воздуха не по.1ностью нейтрализуется восстановительными газами, так как атмосфера окислительная. Кроме этого, новыгпенная тенлопроводность реакционноснособных добавок нрнводит к быстрому охлаждению керамических форм, заформованных в наполнитель перед заливкой в них металла, и, как следствие, к недоливу тонкнх стенок и неснаю.

Цель изобретения - сокращение продолжительности изготовлеиия и улучшение качества поверхности отливок.

Поставленная пель достигается тем, что в качестве карбюризатора предлагаемый оиорный наполнитель содержит полимер или воск, или твердые углеводороды при следующем соотношенин ингредиентов, вес.%:

Огнеупорный материал98,0-99,9

Карбюризатор0,1- 2,0

В качестве полимера он содержнт полиэтилен 0,1 -1,0 вес. % или полиарилат 0,3- 2,0 вес. %, в качестве твердых углеводородов - парафин или церезин.

Прокаленные безопочным способом керамические формы неред заливкой или неносрсдствспно после заливки их металлом засыпают наполпителем по изобретспию. Присутствие в наполнителе одного пз указанных материалов карбюризатора, разлагаюпдегося при 200-500°С, обеспечивают при этих температурах интепсивпое выделение углеводородных газов за счет их термического разложения, которое иротекает под действием тепла жидкого металла, отводимого через керамическую форму. Выделяющиеся в большом количестве газы ироникают к поверхности керамической формы и затвердевающей отливки, имеющих значительно более высокую температуру, и под действием их тепла разлагаются с выделением пиролитического углерода, предохрапяющего металл от воздействия кислорода, т. е. обезуглероживания. Процесс осаждения защнтиого слоя из ниро.чнтического углерода происходит интенсивно, что позволяет значительно сократить нродолжительность охлаждения отливок в огнеупорном дисперсном наполнителе. Последующее ускоренное о.хлаждение может осуществляться на воздухе или в других охлаждающих средах. Таким образом, опорный наполнитель по изобретеи1по обеспечивает сокраП1.енне цикла нзготс)5леиия отливок.

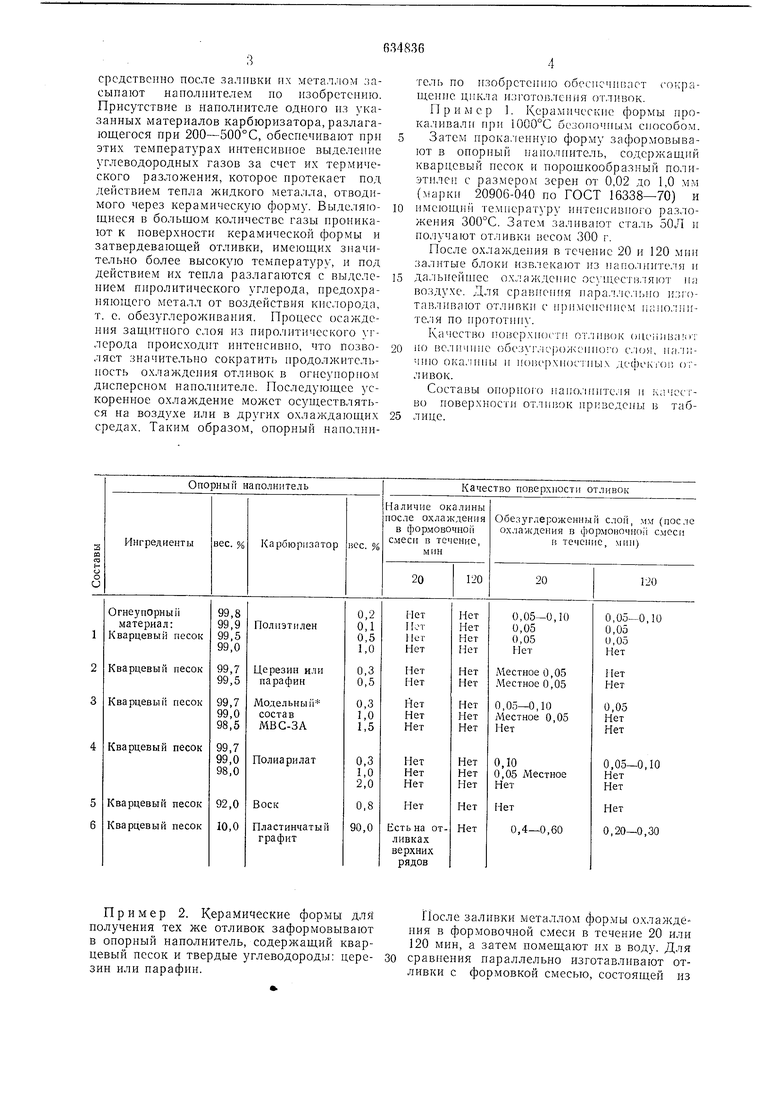

Пример 1. Керамические формы прока.чивали при 1000°С безопочным способом.

Затем прокаленную форму заформовывают в оиориый наполнитель, еодержащий кварцевый псеок и порощкообразный полиэтилен с размером зерен от 0,02 до 1,0 мм (марки 20906-040 по ГОСТ 16338-70) и нмеющнн температуру игггепсивпого разложения 300°С. Затем заливают сталь 50Л и получают отливки весом 300 г.

После охлаждения в течение 20 и 120 мин залитые блоки извлекают из наполнителя и дя.лыгейщее охлаждение ос И1ее н.1Я10т ил воздухе. Для еравненггя иара..1ьио из1ч тавливают отлпвки е нримен(М1иел наиолните.1я по прототипу.

Качество поверхности OT.IHBOK онеппва:; ; по велнпше обезу 1срожеиио;о с.к, иа.п:чню ока.чииы и ио1и)ХИ()стны. дефекгои огливок.

Составы опорного напо,1Н1Г еля и кггчество новерхност отливок приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опорная смесь для защиты отливок от обезуглероживания | 1980 |

|

SU971554A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2013 |

|

RU2539894C2 |

| Способ изготовления стальных отливок в многослойных оболочковых формах | 1983 |

|

SU1199442A1 |

| Способ изготовления форм по выплавляемым моделям | 1986 |

|

SU1386355A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1994 |

|

RU2096128C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЧНЫХ ОТЛИВОК В КЕРАМИЧЕСКИХ ФОРМАХ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2335377C1 |

| Способ защиты поверхности стальных отливок от дефектов | 1980 |

|

SU925514A1 |

| Смесь для изготовления литейных оболочковыхфОРМ и СТЕРжНЕй пО пОСТОяННОй ТЕХНОлОги-чЕСКОй OCHACTKE | 1979 |

|

SU831334A1 |

| Прибыль для отливок | 1978 |

|

SU768551A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2371278C2 |

Пример 2. Керамические формы дли получения тех же отливок заформовывают в опорный наполнитель, содержащий кварцевый песок и твердые углеводороды: церезин или парафин.

После заливки металлом формы о.хлаждения в формовочной смеси в течение 20 или 120 мин, а затем помещают их в воду. Для сравнения параллельно изготавливают отливки с формовкой смесью, состоящей из

90% пластинчатого графита и 10% кварцевого песка. Качество поверхности оценивают по величине обезуглерожс1люго слоя, наличию окалины и поверхностных дефектов отливок.

Пример 3. Отливки получают но техиологии примера 1. В качестве карбюризатора используют, вес. %: церезии, нарафии и воск (модельный состав МВС-ЗА) церцин 25,5; нарафин 67,5; полиэтиленовьи воск 7.

Пример 4. Отливки готовят по технологии примера 1. В качестве оиорпого наполнителя используют огнеупорный материал в качестве карбюризатора нолиарилат (марки Ф-2, ТУ-02-65). Размеры зерен полиарилата 0,05-0,5 мм. Температура раз.южсния полиарилата 500°С.

Пример 5. Отливки готовят по технологии примера 1. В качестве опорного наиолнителя используют огнеупорный паполпитель и воск.

Из таблицы следует, что оиорный иаполнитель по изобретению в сравнении с известным обеспечивает предуиреждеиие обезуглероживания, улучшение качества поверхности и сокращение продолжительности изготоБле)ия отливок. Отливки, получеппые в керамических формах, заформова И1ЫХ в опорном наполнителе по предлагаемому изобретению в течение 20 мин, но качеству новерхности превосходят отливки, полученпые в керамических формах, заформованиых в течение 120 мин в опорный наполнитель по известио 1у изобретению, т. е.

продолжнтельность изготоилепия умсипгаается при более высоком качестве поверхпостп.

Формула изобретения

Огнеупорный материал98,0-99,9

Карбюризатор0,1- 2,0

Источники информации, принятые во вниманне при эксиертизе

Авторы

Даты

1978-11-30—Публикация

1976-12-20—Подача