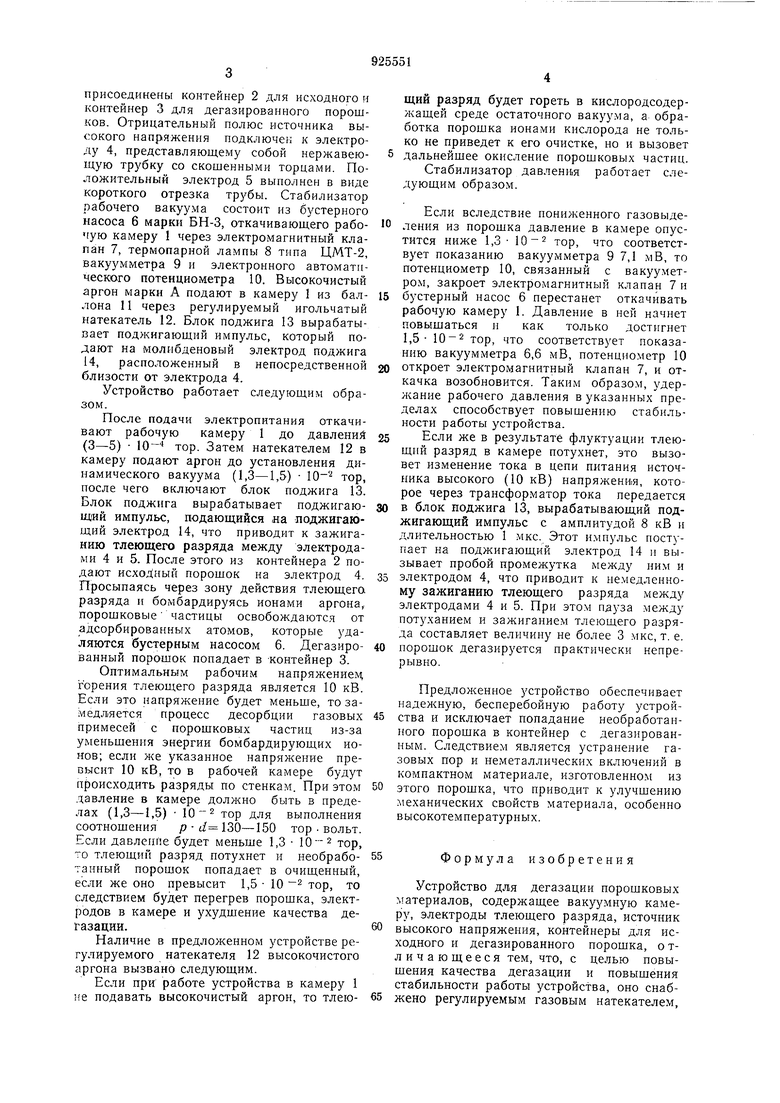

присоединены контейнер 2 для исходного и контейнер 3 для дегазированного порошков. Отрицательный полюс источника высокого напряжения подключен к электроду 4, представляющему собой нержавеющую трубку со скошенными торцами. Положительный электрод 5 выполнен в виде короткого отрезка трубы. Стабилизатор рабочего вакуу.ма состоит из бустерпого насоса 6 марки БН-3, откачивающего рабочую камеру 1 через электромагнитный клапан 7, термопарной лампы 8 типа ЦМТ-2, вакуумметра 9 и электронного автоматического потенциометра 10. Высокочистый аргон марки А подают в камеру 1 из баллона 11 через регулируемый игольчатый натекатель 12. Блок поджига 13 вырабатывает поджигающий импульс, который подают на молибденовый электрод поджига 14, расположенный в непосредственной близости от электрода 4.

Устройство работает следующим образом.

После подачи электропитания откачивают рабочую камеру 1 до давлений (3-5) тор. Затем натекателем 12 в камеру подают аргон до установления динамического вакуума (1,3-1,5) тор, после чего включают блок поджига 13. Блок поджига вырабатывает поджигающий импульс, подающийся на поджигающий электрод 14, что приводит к зажиганию тлеющего разряда между электродами 4 и 5. После этого из контейнера 2 подают исходный порошок на электрод 4. Просыпаясь через зону действия тлеющего разряда и бомбардируясь ионами аргона, порошковые частицы освобождаются от адсорбированных атомов, которые удаляются бустерным насосом 6. Дегазированный порошок попадает в -контейнер 3.

Оптимальным рабочим напряжением; горения тлеющего разряда является 10 кВ. Если это напряжение будет меньше, то замедляется процесс десорбции газовых примесей с порошковых частиц из-за уменьшения энергии бомбардирующих ионов; если же указанное напряжение превысит 10 кВ, то в рабочей камере будут происходить разряды по стенкам. При этом давление в камере должно быть в пределах (1,3-1,5) Ю тор для выполнения соотношения p-J 130-150 тор вольт. Если давление будет меньше 1,3 10 тор, то тлеющий разряд потухнет и необработайный порошок попадает в очищенный, если же оно превысит 1,5 10 тор, то следствием будет перегрев порошка, электродов Б камере и ухудшение качества дегазации.

Наличие в предложенном устройстве регулируемого натекателя 12 высокочистого аргона вызвано следующим.

Если при работе устройства в камеру 1 не подавать высокочистый аргон, то тлеющий разряд будет гореть в кислородсодержащей среде остаточного вакуума, а обработка порошка ионами кислорода не только не приведет к его очистке, но и вызовет дальнейшее окисление порошковых частиц. Стабилизатор давления работает следующим образом.

Если вследствие пониженного газовыделения из порошка давление в камере опустится ниже 1,3- 10 тор, что соответствует показанию вакуумметра 9 7,1 мВ, то потенциометр 10, связанный с вакууметром, закроет электромагнитный клапан 7 и бустерный насос 6 перестанет откачивать рабочую камеру 1. Давление в ней начнет повышаться i как только достигнет 1,5- тор, что соответствует показанию вакуумметра 6,6 мВ, потенциометр 10 откроет электромагнитный клапан 7, и откачка возобновится. Таким образом, удержание рабочего давления в указанных пределах способствует повышению стабильности работы устройства.

Если же в результате флуктуации тлеющий разряд в камере потухнет, это вызовет изменение тока в цепи питания источника высокого (10 кВ) напряжения, которое через трансформатор тока передается в блок поджига 13, вырабатывающий поджигающий импульс с амплитудой 8 кВ и длительностью 1 мкс. Этот и.мпульс поступает на поджигающий электрод 14 и вызывает пробой промежутка между ним и электродом 4, что приводит к немедленному зажиганию тлеющего разряда между электродами 4 и 5. При этом пдуза между потуханием и зажиганием тлеющего разряда составляет величину не более 3 мкс, т. е. порошок дегазируется практически непрерывно.

Предлол енное устройство обеспечивает надежную, бесперебойную работу устройства и исключает попадание необработанного порошка в контейнер с дегазированным. Следствием является устранение газовых пор и не.металлических включений в компактном материале, изготовленно.м из этого порошка, что приводит к улучшению механических свойств материала, особенно высокотемпературных.

Формула изобретения

Устройство для дегазации порошковых материалов, содержащее вакуумную камеру, электроды тлеющего разряда, источник высокого напряжения, контейнеры для исходного и дегазированного порошка, о тличающееся тем, что, с целью повышения качества дегазации и повышения стабильности работы ycтpoйctвa, оно снабжено регулируемым газовым натекателем, Источники информации, принятые во внимание при экспертизе:5 2. Патент США № 4056368, кл. 55-2. 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плазменный источник электронов с системой автоматического поджига тлеющего разряда в полом катоде, функционирующий в среднем вакууме | 2023 |

|

RU2816693C1 |

| СПОСОБ СУХОЙ СТЕРИЛИЗАЦИИ МЕДИЦИНСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2199349C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ | 1999 |

|

RU2167743C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОНАКАЛИВАЕМОГО ПОЛОГО КАТОДА ИЗ НИТРИДА ТИТАНА ДЛЯ СИСТЕМ ГЕНЕРАЦИИ ПЛАЗМЫ | 2015 |

|

RU2619591C1 |

| СПОСОБ ОБРАБОТКИ ЦИНКООКСИДНЫХ ЛЮМИНОФОРОВ | 2012 |

|

RU2520892C2 |

| СПОСОБ НАНЕСЕНИЯ АМОРФНЫХ УГЛЕВОДОРОДНЫХ ПОКРЫТИЙ | 2008 |

|

RU2382116C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИБИОТИЧЕСКОГО ПОКРЫТИЯ В ТЛЕЮЩЕМ РАЗРЯДЕ В ПАРАХ 3-НИТРО-1-АДАМАНТАНОВОЙ КИСЛОТЫ | 2012 |

|

RU2569644C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИБИОТИЧЕСКОГО ПОКРЫТИЯ НА ФИЛЬТРУЮЩЕМ МАТЕРИАЛЕ | 2012 |

|

RU2525486C2 |

| Способ физико-химической обработки мелкодисперсного материала | 1985 |

|

SU1311774A1 |

| Способ нанесения антиэмиссионного покрытия из пиролитического углерода на сеточные электроды мощных электровакуумных приборов | 2020 |

|

RU2759822C1 |

Авторы

Даты

1982-05-07—Публикация

1980-09-16—Подача