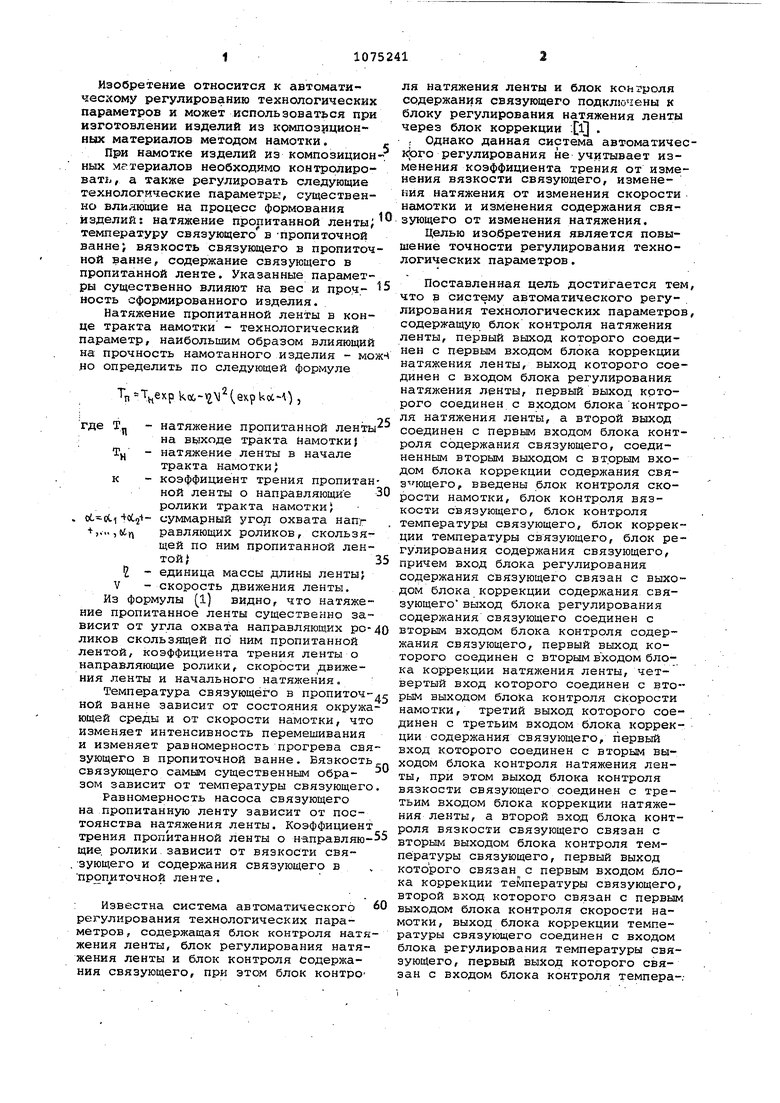

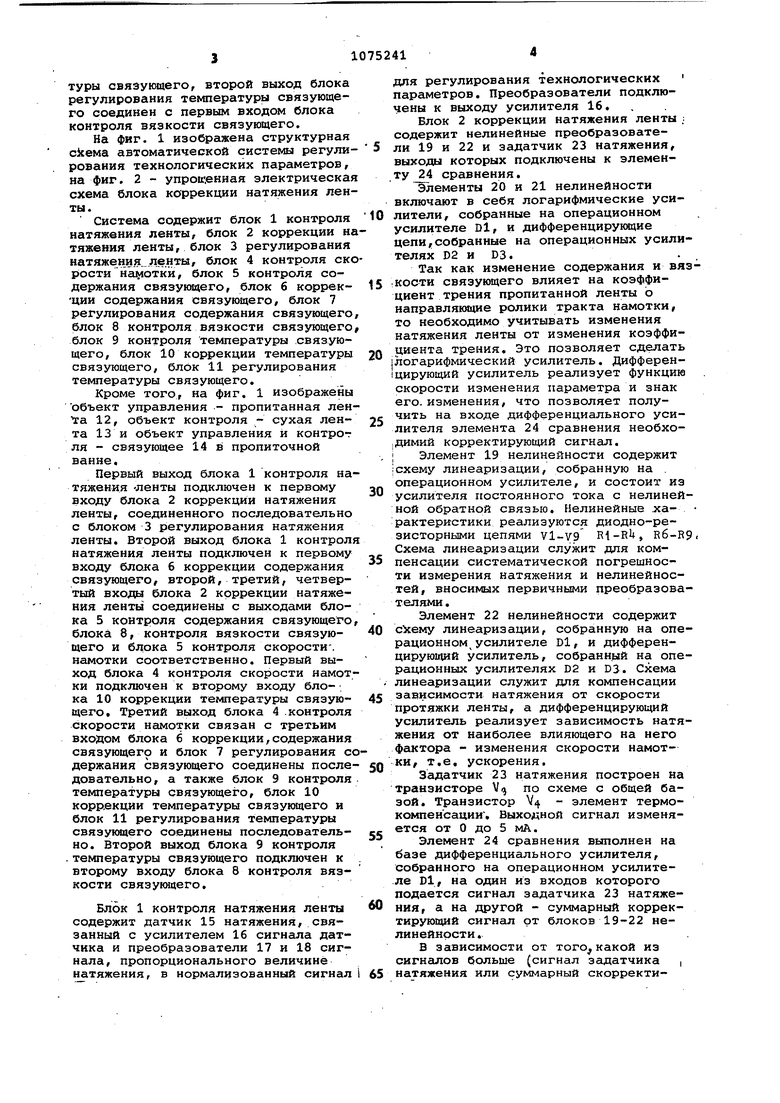

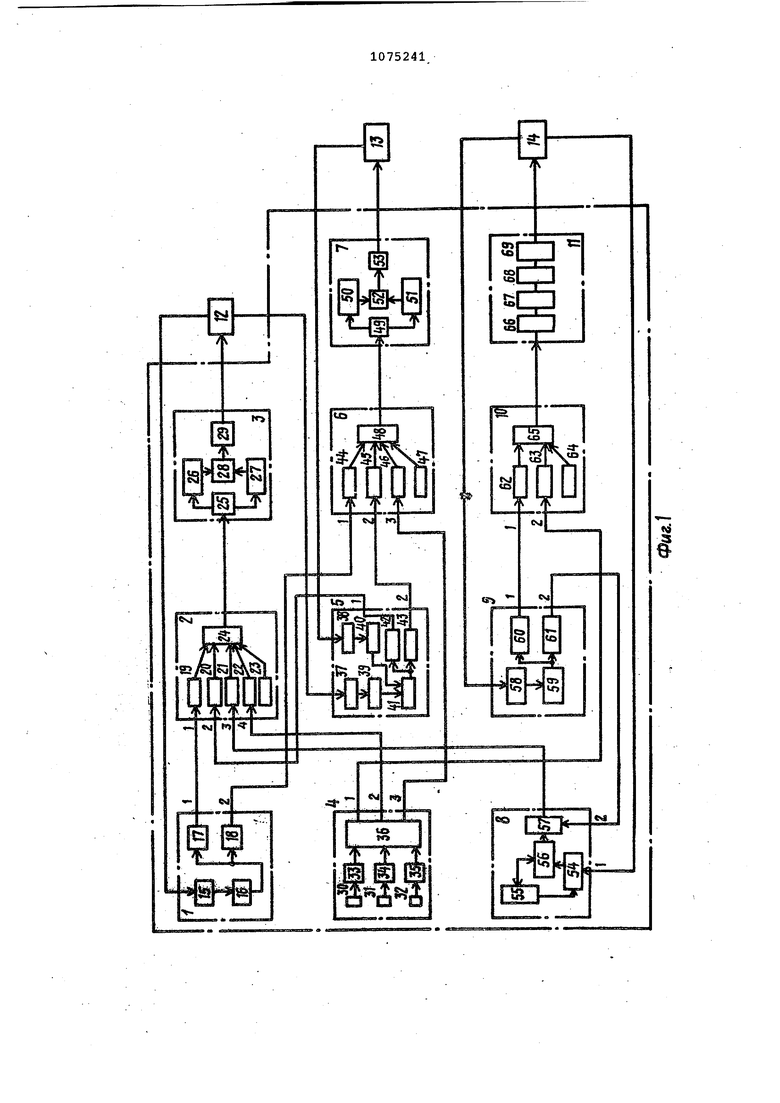

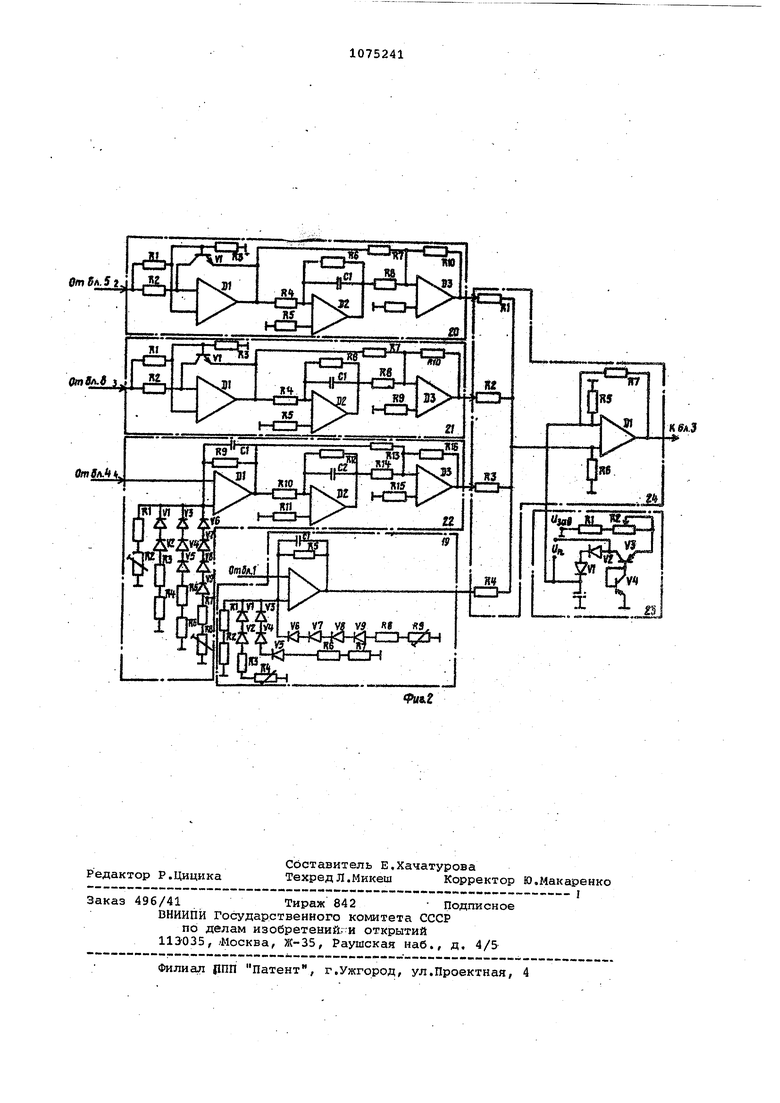

Изобретение относится к автоматическому регулированию технологических параметров и может использоваться при изготовлении изделий из композиционных материалов методом намотки. При намотке изделий из композицион ных мгхериалов необходимо контролировать , а также регулировать следующие технологические параметры, существенно влияющие на процесс формования изделий: натяжение пропитанной ленты; температуру связующего в -пропиточной ванне) вязкость связующего в пропиточ ной ванне, содержание связующего в пропитанной ленте. Указанные параметры существенно влияют на вес и прочность сформированного изделия. Натяжение пропитанной ленты в конце тракта намотки - технологический параметр, наибольшим образом влияющий на прочность намотанного изделия - мо но определить по следующей формуле l QC-iM Ce pkoCV) , где Т - натяжение пропитанной ленты на выходе тракта Намотки) - натяжение ленты в начале тракта намотки; к - коэффициент трения пропитан ной ленты о направляющие ролики тракта намотки} . -t-oC -t- суммарный угол охвата напт + ,...,66 равляющих роликов, скользящей по ним пропитанной лентой}2 - единица массы длины ленты} V - скорость движения ленты. Из формулы (1) видно, что натяжение пропитанное ленты существенно зависит от угла охвата направляющих роликов скользящей по ним пропитанной Лентой, коэффициента трения ленты о направляющие ролики, скорости движения ленты и начального натяжения. Температура связующего в пропиточной ванне зависит от состояния окружа ющей среды и от скорости намотки, что изменяет интенсивность перемешивания и изменяет равномерность прогрева свя зующего в пропиточной ванне. Вязкость связующего самым существенным образом зависит от температуры связующего Равномерность насоса связующего на пропитанную ленту зависит от постоянства натяжения ленты. Коэффициент трения пропитанной ленты о направляющие. ролики зависит от вязкости свя, зующего и содержания связующего в пропни точно и ленте . : Известна система автоматического регулирования технологических параметров, содержащая блок контроля натя жения ленты, блок регулирования натяжения ленты и блок контроля содержания связующего, при этом блок контроля натяжения ленты и блок контроля содержания связующего подключены к блоку регулирования натяжения ленты через блок коррекции :Cl . ; Однако данная система автоматичес1фго регулирования не учитывает изменения коэффициента трения от изменения вязкости связующего, изменения натяжения от изменения скорости намотки и изменения содержания связующего от изменения натяжения. Целью изобретения является повышение точности регулирования технологических параметров. Поставленная цель достигается тем, что в систему автоматического регулирования технологических параметров, содержащую блок контроля натяжения ленты, первый выход которого соединен с первым входом блока коррек1щи натяжения ленты, выход которого соединен с входом блока регулирования натяжения ленты, первый выход крторого соединен с входом блока контроля натяжения ленты, а второй выход соединен с первым входом блока контроля содержания связующего, соединенным вторым выходом с вторым входом блока коррекции содержания связющего, введены блок контроля скорости намотки, блок контроля вязкости связующего, блок контроля температуры связующего, блок коррекции температуры связующего, блок регулирования содержания связующего, причем вход блока регулирования содержания связующего связан с выходом блока коррекции содержания связующего выход блока регулирования содержания связующего соединен с вторым входом блока контроля содержания связующего, первый выход которого соединен с вторым входом блока коррекции натяжения ленты, четвертый вход которого соединен с вто рыМ выходом блока контроля скорости намотки, третий выход которого соединен с третьим входом блока коррекции содержания связующего, первый вход которого соединен с вторым выходом блока контроля натяжения ленты, при этом выход блока контроля вязкости связующего соединен с третьим входом блока коррекции натяжения ленты, а второй вход блока контроля вязкости связующего связан с вторым выходом блока контроля температуры связующего, первый выход которого связан с первым входом блока коррекции температуры связующего, второй вход которого связан с первым выходом блока контроля скорости намотки, выход блока коррекции температуры связующего соединен с входом блока регулирования температуры связуюЩего, первый выход которого связан с входом блока контроля темпера-.туры связующего, второй выход блока регулирования температуры связующего соединен с первым входом блока контроля вязкости связующего. На фиг. 1 изображена структурная ckeMa автоматической системы регулирования технологических параметров, на фиг. 2 - упрои-енная электрическая схема блока коррекции натяжения ленты. Система содержит блок 1 контроля натяжения ленты, блок 2 коррекции на тяжения ленты, блок 3 регулирования натяжения, ленты, блок 4 контроля ско рости намотки, блок 5 контроля содержания связующего, блок б коррекдии содержания связующего, блок 7 регулирования содержания связующего блок 8 контроля вязкости связующего блок 9 контроля температуры .связующего, блок 10 коррекции температуры связующего, блок 11 регулирования температуры связующего. Кроме того, на фиг. 1 изображены объект управления - пропитанная лен Та 12, объект контроля - сухая лента 13 и объект управления и контрог ля - связующее 14 в пропиточной ванне. Первый выход блока 1 контроля натяжения -ленты подключен к первому входу блока 2 коррекции натяжения ленты, соединенного последовательно с блоком 3 регулирования натяжения ленты. Второй выход блока 1 контроля натяжения ленты подключен к первому входу блока 6 коррекции содержания связующего, второй, третий, четвертый входы блока 2 коррекции натяжения ленты соединены с выходами блока 5 контроля содержания связующего блока 8, контроля вязкости связующего и блока 5 контроля скорости-, намотки соответственно. Первый выход блока 4 контроля скорости намотки подключен к второму входу блока 10 коррекции температуры связующего. Третий выход блока 4 .контроля скорости намотки связан с третьим входом блока 6 коррекции,содержания связующего и блок 7 регулирования со держания связующего соединены последовательно, а также блок 9 контроля температуры связующего, блок 10 коррекции температуры связующего и блок 11 регулирования температуры связующего соединены последовательно. Второй выход блока 9 контроля .температуры связующего подключен к второму входу блока 8 контроля вязкости связукндего. Блок 1 контроля натяжения ленты содержит датчик 15 натяжения, связанный с усилителем 16 сигнала датчика и преобразователи 17 и 18 сигнала, пропорционального величине натяжения, в нормализованный сигнал для регулирования технологических параметров. Преобразователи подключены к выходу усилителя 16. , Блок 2 коррекции натяжения ленты ; содержит нелинейные преобразователи 19 и 22 и задатчик 23 натяжения, выходы которых подключены к элементу 4 сравнения. Элементы 20 и 21 нелинейности включают в себя логарифмические усилители, собранные на операционном усилителе Dl, и дифференцирующие цепи,собранные на операционных усилителях D2 и D3.. . Так как изменение содержания и вязI кости связующего влияет на коэффициент трения пропитанной ленты 6 направляющие ролики тракта намотки, то необходимо учитывать изменения натяжения ленты от изменения коэффициента трения. Это позволяет сделать Iлогарифмический усилитель. Дифферен цирующий усилитель реёшизует функцию скорости изменения параметра и знак его. изменения, что позволяет получить на входе дифференциального усилителя элемента 24 сравнения необхо|ДИмий корректирующий сигнал. j Элемент 19 нелинейности содержит Схему линеаризации, собранную на . операционном усилителе, и состоит из усилителя постоянного тока с нелинейной обратной связью. Нелинейные .ха- рактеркстики реализуются диодно-резисторными цепями Vl-y9 R1-R1+, R6-R9. Схема линеаризации служит для компенсации систематической погрешности измерения натяжения и нелинейностей, вносимых первичными преобразователями . Элемент 22 нелинейности содержит линеаризации, собранную на операционном усилителе D1, и дифференцирующий усилитель, собранный на операционных усилителях D2 и D3. Схема линеаризации служит для компенсации зависимости натяжения от скорости протяжки ленты, а дифференцирующий усилитель реализует зависимость натяжения от наиболее влияющего на него фактора - изменения скорости намотки, т.е. ускорения. Задатчик 23 натяжения построен на транзисторе Vij по схеме с общей базой. Транзистор V4 - элемент термокомпенсации. Выходной сигнал изменяется от О до 5 мА. Элемент 24 сравнения выполнен на базе дифференциального усилителя, собранного на операционном усилителе Dl, на один из входов которого подается сигнал задатчика 23 натяжения, а на другой - суммарный корректирующий сигнал от блоков 19-22 нелинейности. В зависимости от Toroj какой из сигналов больше (сигнал задатчика , натяжения или суммарный скорректиованный сигнал) дифференциальный силитель формирует соответствующий

о величине и знаку управляющий сиг нал управления для блока 3 управления натяжением.ленты. Равенство сигнала задания и суммарного корректирующе- 5 го с1гнала соответствует случаю/ когда существующее натяжение соответствует заданному. При этом на выоде 5лемента 24 сравнения отсутствует сигнал управления.О

Элементы 44 и 46 нелинейности бло: ка 6 коррекции содержания связующего и 63 блока 10 коррекции температуры связующего выполнены по схеме, аналогичной схеме элемента 22 нели- 15 нейности блока.2 коррекции натяжения ленты. .

Элементы 45 нелинейности блока 6.. коррекции содержания связующего и 62 блока 10 коррекции температуры 20 связующего выполнены по схеме элемента 19 блока 2 коррекции натяжения ленты.

Задатчик 47 содержания связующе- . го и задатчик 64 температуры связу- 25 ющего выполнены по схеме, идентичной схеме задатчика 23 натяжения.

Элементы 48 сравнения блока 6 коррекции содержания связующего и 65 третьего блока 10 коррекции . oQ выполнены по схеме, аналогичной схеме элемента 24 сравнения блока 2 коррекции натяжения ленты.

Блок 3 регулирования натяжения енты содержит преобразователь-распределитель 25, подключенный к формирователям 26 и 27 управляющих импульсов , которые связаны с тиристорным преобразователем 28. Выход преобразователя 28 подключен к исполнительному механизму 29,40

Блок 4 контроля скорости Намотки содержит датчики 30-32 положения рабочих органов станка, подключенные к дифференциаторам 33-35, в свою очередь связанных с нелинейным пре- 45 образователям 36.

Блок 5 контроля содержания связующего содержит два датчика 37 и 38, установленные - один на сухой ленте 13, другой - на пропитанной лен- 50 те 12. Эти датчики подключены к входам преобразователей 39 и 40, которые в свою очередь связаны со схемой 41 сравнения, выход йхемы 41 сравнения подключен к преобразова- 55 телям 42 и 43 в нормализованйый сигнал.

Блок 6 коррекции содержания свя- зующего содержит нелинейные преобразователи 44-46, задатчик 47 содер- у« жания связующего, которые подключены к входам элемента 48 сравнения,

Блок 7 регулирования содержания связующего содержит преобразовательраспределитель 49, подключенный.к . 65

формирователям 50 и 51 управдягощих импульсов, выхода которых подсоединены к тиристорному преобразователю 52, связанному с исполнительным механизмом 53..

Блок 8 контроля вязкости связующего содержит датчик 54 вязкости, генератор 55 высокой частоты, усилитель-преобразователь 56 и преобразователь 57. Генератор 55 связан с усилителем-преобразователем 56 и с датчиком 54 вязкости, который в свою очередь подключен к входу усилителя-преобразо.вателя 55. Генератор 55 связан с усилителем-преобразователем 56 и х: датчиком 54 вязкости , который в свою очередь подключен к входу усилителя-преобразователя 56. Выход усилителя 56 соеди нен с входом преобразователя 56.

Блок 9 контроля температуры связующего содержит датчик 58 температуры, подключенный к преобразователю 59, выход которого соединен с входами преобразователей 60 и 61 в нормальный сигнал.

Блок 10 коррекции температуры снзующего содержит нелинейные преобразователи 62 и 63 и задатчик 64 темп ратуры связующего, подключенные к элементу 65 сравнения.

Блок 11 регулирования температур связующего содержит- преобразовав- .. , тель 66, формирователь 67 управляющих импульсов, тиристорный преобразователь 68 и нагревательный элемент 69, соединенные последовательн

Система автоматического регулирования технологических параметров работает следующим образом. .

Сформированная в начале намоточного тракта лента 13, проходя через пропиточную ванну со связующим 14 и далее, наматывается на оправку.

Сигнал о натяжении пропитанной ленты с блока 1 контроля натяжения ленты поступает на первый вход блока 2 коррекции натяжения ленты, на второй, третий и четвертый входы которого поступают сигналы, о вели-- чине содержания связующего от бло ка 5 контроля содержания связующего, о величине вязкости связующего от блока 8 контроля вязкости связшщего и о величине скорости движенивя ленты от блока 4 контроля скорости намотки соответственно.

Преобразованные сигналы об этих параметрах с выходов нелинейных . элементов i9-22 в блоке 2 коррекции натяжения ленты поступают на входы элемента 24 сравнения, туда же заводится сигнал задатчика 23 натяжения. Получившийся на выходе блока 2 коррекции натяжения ленты сигнал поступает на вход блока 3 регулирования натяжения ленты. В зависимости от сигна ла управления/ получаемого от элемента 24 сравнения блока 2 коррекции натяжения ленты, в преобразова теле-распределителе 25 блока 3 регулирования натяжения ленты формируется прямоугольный импульс, время запуска которого относительно начала полуволны сетевого напряжения зависит от величины сигнала управления, а в зависимости от его знака, выбирается тот или иной форлшрователь 26 и 27 импульсов, где формируются импульсы для управ ления тиристорного преобразователя 28, напряжение с которого поступает на вход исполнительного механизма 29, принцип действия которого заключаётся в изменении угла охвата исполнительного органа скользящей по нему пропитанной лентой 12, Подключение на входы блока 2 коррекции натяжения ленты корректирующих сигналов о величине содержания и вязкости связующего позволяет учитывать при регулировании натяжения изменения величины коэффициента трения, а подклю чение сигнала, пропорционального скорости движения ленты, позволяет учитывать возмущения, вносимые колебаниями скорости намотки. Все эти факторы позволяют существенно улучшить качество и повысить точность регулирования натяжения лент В основу измерения содержания связующего положена зависимость .,. электрической емкости датчиков 37 и 38 блока 5 контроля содержания связующего от объема материала, проходящго через него,- Изменение электрической емкости датчика 38, установленного на сухой ленте 13, и датчика,, 37, установленного на пр питанной, ленте 12, преобразуется в изменение частоты электрических колебаний, далее частота преобразу ся в код на преобразователях 39 и 40, вычитается на схеме 41 сравнения и преобразуется в нормализован ный сигнал в преобразователях 42 и 43 в нормализованный сигнал. Сиг-, нал о содержании связующего с перв го выхода блока 5 контроля содержа ния связующего поступает на второй вход блока 2 коррекции натяжения л . ты, а с второго выхода - на второй вход блока б коррекции содержания .связующего, на первый и третий вхо которого поступают сигналы о величинах натяжения ленты и скорости движения ленты от блока 1 контроля натяжения ленты и блока 4 контроля скорости намотки соответственно. Преобразованные сигналы о величи не содержания связующего, натяжения и скорости движения ленты с выходом нелинейных преобразователей 44-46 Яблока б коррекции содержания связующего поступают на входы элемента 48 .сравнения, туда же заведен сигнал о величине задания содержания связующего от задатчика 47 содержания связующего. Сигнёш управления содержанием связующего с выхода элемента 48 сравнения поступает на вход блока 7 регулирования содержания связующего. В преобразователе 49 распределения блока 7.формируются прямоугольные импульсы, время запуска которых относительно начала полуволны сетевого напряжения зависит от величины сигнала управления, а в зависимости от знака сигнала управления, выбирается тот или иной формирователь 50 или 51 управляющих импульсов, где формируются импульсы управления тиристорным преобразователем 52, напряжение управления с которого поступает на вход исполнительно о механизма 53, принцип действия которого заключается в изменении сечения отверстий, через которые пропускают пряди, из которых состоит лента. Подключение на входы блока б коррекции содержания связующего сигналов о величине натяжения и скорости протяжки ленты позволяет учитывать при регулировании содержания связующего возмущения, вносимые колебаниями скорости и натяжения ленты в процесс регулирования содержания связующего, что позволяет существенно улучшить качество и повысить точность регулирования содержания связующего. В основу измерения температуры положена зависимость изменения сопрО;:тивления чувствительного элемента датчика 58 температуры от температуры теплоносителя. Сигнал от Чувствительного элемента датчика 58 температуры преобразуется в аналоговый электрический сигнал с помощью усилйтеля-преобразователя 59 и преобразую ется в нормализованный сигнал ynpaB i ления в преобразователях 60 и б1.СиЕ нал о температуре связующего с первого -бл.ока 9 контроля температуры связующего поступает на вход блока 10 коррекции температуры связующе-го, навторой вход которого поступает сигнал от блока 4 контроля скорости намотки. Преобразованные сигналы о величине температуры связующего и скорости движения ленты с выходов нелинейных преобразователей 62 и 63 поступают на вход элемента 65 сравнения, туда же подается,сигнал о задании тем пературы связующего от задатчика 64 температуры связующего, Сигн. управления температурой связующего с выхода элемента 65 сравнения блока 10 кЬррекции температуры связующего постапаёт на вход блока 1 регулирования температуры связующего В преобразователе 66 блока 11 формируются прямоугольные импульсы, завис щ{е от величины сигнала управления. В формирователе 67 управлянэдих иш1ульров формируются импульсы для управления тиристорным преобразовате лем 68/ напряжение управления с кото рого поступает на вход нагревательно го элемента 69. . В основу метода измерения вязкости связующего положена регистрация амплитуды ультразвуковой волныг про{иедшей через связующей состав. В генераторе 55 высокой частоты формируется высокочастотный сигнал, моделируемый двумя, сдвинутьЕми друг относи тельно fipyra импульсами с различной сишлитудой. Высокочастотные сигналы, поданные на излучающую пластину пьезокер мики датчика 54 вязкости связующего поступёаЬт на усилитель-преобразователь 56, где этот сигнал уси ливаётся, детектируется, разделяется на два, выпрямляется и вычитается а на выходе усилителя-преобразователя 56 получается аналоговый сигнал, пропорциональный величине вязкости, которьгй поступает на первый, вход преобразователя 57, на второй вход которого поступает сигнал, пропорциональный температуре связующего от блока 9 контроля температуры связующего. В преобразователе 57 при формировании нормализованного сигнала вязкости связующего, упитывается сигнал, полученный от схемы измерения вязкости и сигнал, пропорциональный Tei iepaTyp связующего. Полученный сигнал поступает на третий вход блока 2 коррекции натяжения ленты, где используется как корректирующий сигнал для определения изменения натяжения при изменении коэффициента трения пропитанной ленты о направляющие ролики от вязкости связующего. Сигналы от датчиков 30-32 поступают на входы дифференциаторов 3335, где дифференцируются и подаются на входы нелинейного преобразователя 36, где осуществляется преобразование в нормированный сигнал величины скорости движения ленты, как функции про,изводных от сигналов датчиков 30-32 положений. Сигналы с выходов блока 4 контроля скорости намотки поступают на входы первого, второго и третьего блоков коррекции. Учитывание взаимного влияния технологических параметров друг на друга позволяет существенно повысить точность регулирования технологических параметров и тем самым улучшить качество изготовляемых изделий.

От Кл. 5 г

От8л,9 3

OmStJt.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования технологических параметров при намотке изделий из композиционных материалов | 1984 |

|

SU1198482A2 |

| Устройство для регулирования натяжения ленточного материала | 1981 |

|

SU996314A1 |

| Устройство для регулирования натяжения ленты при мокрой намотке | 1980 |

|

SU979143A1 |

| Регулятор для объектов с транспортным запаздыванием | 1977 |

|

SU641394A1 |

| Устройство для регулирования натяжения ленточного материала | 1982 |

|

SU1101400A1 |

| Устройство для измерения количества связующего в нитевидных материалах | 1984 |

|

SU1206684A1 |

| Устройство для измерения количества связующего в ленточных материалах | 1984 |

|

SU1206683A1 |

| Регулятор натяжения | 1981 |

|

SU979251A1 |

| Устройство для регулирования скорости лентопротяжного механизма | 1985 |

|

SU1298726A1 |

| Система автоматического управления циклическими процессами | 1983 |

|

SU1124247A1 |

СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ПРИ НАМОТКЕ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, содержащая блок контроля натяжения ленты, первый выход кот 5рого соединен с первым входом блока коррекции натяжения ленты, выход которого соединен с входом блока регулирования натяжения ленты, первый выход которого.соединен с входом блока контроля натяжения ленты, а второй выход соединен с первым входом блока контроля содержаниясвязующего, соединенные вторым выходом с вторым входом блока коррекции содержания связующего, ,отличающаяс я тем, что, с целью повышения точности регулирования технологических параметров, в нее введены блок контроля скорости намотки, блок контроля вязкости связующего, блок контроля температуры связующего, блок коррекции температуры связующегоf блок регулирования содержания связующего, причем вход блока регулирования содержания связующего связан с выходом блока коррекции содержания связующего, вы.ход блока регулирования содержания связующего соединен с вторым входом блока контроля содержания связующего, первый выход которого соединен с вторым входом блока коррекции натяжения ленты, четвертый вход которого соединен с вторым выходом блока контроля скорости намотки, третий выход которого соединен с третьим входом блока коррекции содержания связующего, первый вход которого соединен с вторым выходом блока контроля натяжения ленты, при этом выход блока контроля вязкости связующего соединен с третьим входом блоV ка коррекции натяжения ленты, а второй вход блока контроля вязкости С связующего связан с вторым выходом блока контроля температуры связующего, первый выход которого связан с первым входом блока коррекции температуры связующего, второй вход | которого связан с первым выходом блока контроля скорости намотки, выход блока коррекции температуры связующего соединен с входом блока регулирования температуры связующего, первый выход которого связан с входом блока контроля температуры связующего, второй выход блока регу,лирова«ия температуры связующего ,соединен с первым входом блока контроля вязкости связующего.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3285160/28-12, 14.05.81. | |||

Авторы

Даты

1984-02-23—Публикация

1982-07-05—Подача