со 00 4

00

tc

Изобретение отн сится к устройствам для автоматического регулировани технологических параметров и может быть использовано при изготовлении изделий из композиционных материалов методом намотки,

Цель изобретения - повышение точности регулирования технологических параметров-.

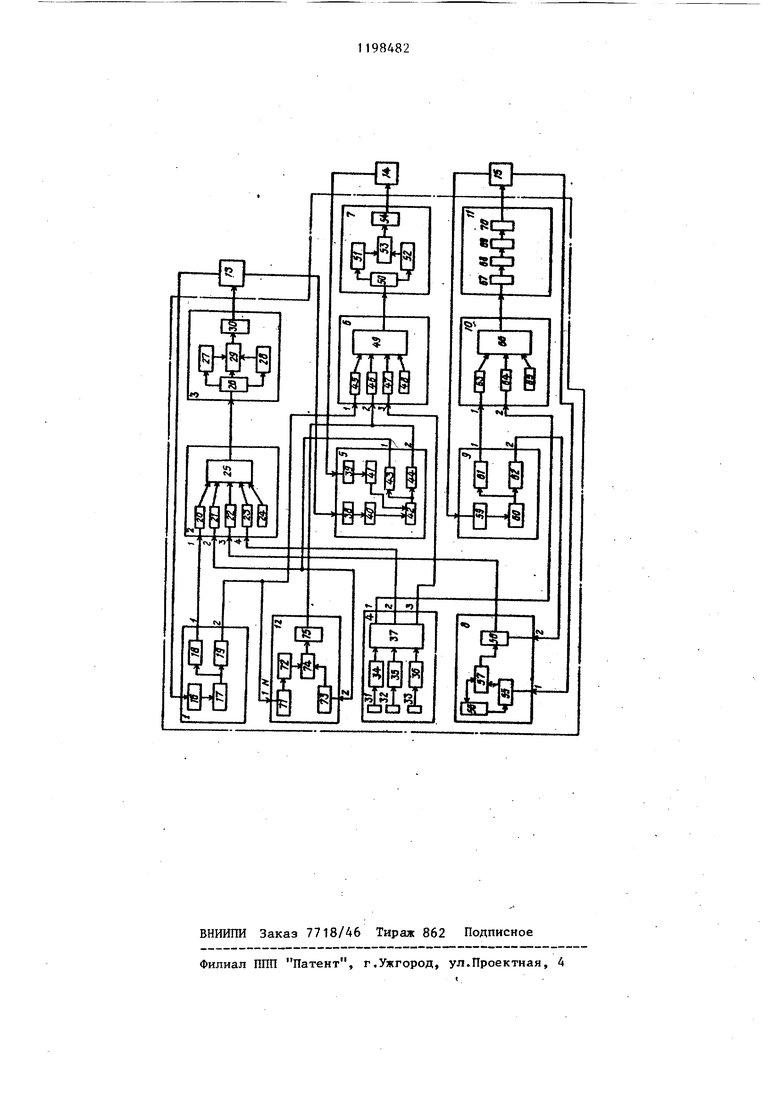

На чертеже изображена структурная схема предлагае:мой системы.

Система содержит блок 1 контроля натяжения ленты, первь|р блок 2 коррекции, блок 3 регулирования натяжения ленты, блок 4 контроля скорости намотки, блок 5 контроля содержания связующего, второй блок 6 коррекции, блок 7 регулирования содержания связующего, блок 8 контроля вязкости связующего, блок 9 контроля температуры связующего, третий блок 10 коррекции, блок 11 регулирования температуры связующего и функциональный преобразователь 12.

Кроме того, на чертеже изображены пропитанная лента 13, объект контроля - сухая лента 14 и объект контроля и управления - связующее в пропиточной ванне 15.

Блок 1 контроля натяжения ленты Состоит из датчика 16 натяжения, усилителя 17 сигнала датчика и преобразователей 18 и 19.

Первый блок 2 коррекции образуют нелинейные преобразователи 20-23, задатчик 24 натяжения и элемент 25 сравнения.

Блок 3 регулирования натяжения ленты содержит преобразователь-распрделитель 26, формирователи 27 и 28 управляющих импульсов, тиристорньй преобразователь 29 и исполнительный механизм 30.

Блок 4 контроля скорости намотки состоит из датчиков положения рабочих органов станка 31-33, дифференциаторов 34-36 и нелинейного преобразователя 37.

Блок 5 контроля содержания связующего Содержит два датчика 38 и 39, преобразователи 39-41, схему 42 сравнения и преобразователи 43 и 44 в нормализованный сигнал.

Второй блок 6 коррекции образуют нелинейные преобразователи 45-47, задатчик 4В содержания связующего и схема 49 сравнения.

Блок 7 регулирования содержания связующего состоит из преобразователя-распределителя 50, формирователей 51 и 52 управляющих импульсов, тиристорного преобразователя 53 и исполнительного механизма 54.

Блок 8 контроля вязкости связующего содержит датчик 55 вязкости связующего, генератор 56 высокой частоты,- усилитель-преобразователь 57 и преобразователь 58.

Блок. 9- контроля температуры связующего образован датчиком 59 температуры, преобразователем 60 и преобразователями 61 и 62 в нормализованный сигнал.

Третий блок 10 коррекции содержит нелинейные преобразователи 63 и 64, задатчик 65 температуры и элемент 56 сравнения.

Блок 11 регулирования температуры связующего состоит из преобразователя 67, формирователя 68 управляющих импульсов, тиристорного преобразователя 69 и нагревательного элемента 70.

Функциональный преобразователь 12 содержит интегратор 71, усилитель 72, блок 73 вычитания, блок 74 умножения и преобразователь 75 в нормализованный сигнал.

Система работает, следующим образом.

Сформированная в начале намоточ- , ного тракта лента 14, проходя через пропиточную ванну со связующим 15 и далее, наматывается на оправку. Сигнал о натяжении пропитанной ленты 13 с блока 1 контроля натяжения ленты поступает на первый вход первого блока 2 коррекции, на второй, третий и четвертый входы которого поступают сигналы о величине содержания связующего от блока 5 контроля содержания связующего, о величине вязкости связующего от блока 8 контроля вязкости связующего и о величине скорости движения ленты от блока 4 (контроля скорости намотки соответственно.Преобразованные сигналы об этих параметрах с выходов нелинейных преобразователей 20-23 блока 2 коррекции поступают на входы элемента 25 сравнения, в который заводится также сигнал задатчика 24 натяжения. Сформированный на выходе первого блока 2 коррекции сигнал поступает

на вход блока 3 регулирования натяжения ленты.

В зависимости от. величины сигнала управления, получаемого от элемента 25 сравнения первого блока 2 коррекции, в преобразователе-распре делителе 26 блока 3 формируется пря моугольный импульс, время запуска которого относительно начала полуволны сетевого напряжения зависит от величины сигнала управления, в зависимости от его знака выбирается тот или иной формирователь 28 или 27 импульсов,, в котором формируются импульсы для управления тиристорами тиристорного преобразователя 29, напряжение с которого поступает на вход исполнительного механизма 30, принцип действия которого заключается в изменении угла охвата исполнительного органа скользящей по нему пропитанной лентой 13. В основу измерения содержания связующего положена зависимость электрической емкости датчиков 38 и 39 блока 5 контроля содержания связующего от объема материала, проходящего в зоне измерения датчик Изменения электрической емкости дат чика 39, контролирующего сухой материал, и датчика 38, контролирующего пропитанный материал, преобразуется в изменение частоты электрических колебаний, далее частоты пре образуются в код на преобразователях 40 и 41, вычитаются, делятся на схеме 42 сравнения и преобразуются преобразователями 43 и 44 в нормализованный сигнал, пропорциональный относительному содержанию связующег н - ::относительное содержание связующего в пропитанном материале; и, mS, сигнал, пропорциональный объему пропитанного материала .в зоне датчика 38; li mS, сигнал, пропорциональный объему сухого материала в зоне датчика 39; коэффициент пропорциональности канала измерени содержания связующего; Sj - сечение пропитанного мате риала в зоне датчика 38; S - сечение сухого материала в зоне датчика 39. В общем случае сечение пропитанной ленты состоит из сечения сухой ленты и сечения нанесенного связующ го. Формула (1) верна для случая, ко 24 да сечения сухого материала равны в зонах обоих датчиков, однако, так как величина натяжения N, ленты в зоне датчика 38, в 10-15 раз превьпяает натяжение в зоне датчика 39, сечения сухого материала в зонах измерения датчиков будут разные. Изменения сечения в зависимости от натяжения в первом приближении можно выразить линейным законом: (1 - IN, ) с 0 1 (1 - IN, ) S. S сечение в зоне датчика 39 при натяжении равном нулю; сечение в зоне датчика 38 при натяжении равном нулю; натяжение ленты в зоне, датчика 39; натяжение ленты в зоне датчика 38; коэффициент пропорциональности для конкретното материала. Пересчитывая формулу (1) с использованием (2), получают Н + о (1 - Н) , I (N 1 - N -) ) 1 -IN, Н - содержание связующего, измеренное блоком 5; Н, - истинная величина содержания связующего, т.к. Поскольку N значение. ем N можно пренебречь. При этом поучаютS- Njl. Сигнал с первого выхода блока 5 онтроля содержания связующего постуает на блок 73 вычитания функционального преобразователя 12. На вход инегратора 71, постоянная времени которого согласована со временем измеения блока 5 контроля содержания связующего, поступает сигнал от блоа 1 контроля натяжения ленты, сигнал интегратора 71 поступает на вход силителя 72, с выхода которого поступает на первый вход блока 74 множения, на второй вход которого одается сигнал от блока 73 вычитания, езультирую1ций сигнал подается на ход преобразователя 75. На выходе реобразователя 75 блока 12 формирутся нормализованный сигнал, соответтвующий величине:

. . Нг. (1 - Н),

где HI. HI - Н.

Этот сигнал подается а второй

вход второго блока 6 коррекции, где суммируется с сигналом Н, вырабатываемым блоком 5 контроля содержания связующего. На первый и третий входы блока 6 коррекции поступают сигналы о величинах натяжения ленты и скорости движения ленты от блока 1 контроля натяжения ленты и блока 4 контроля скорости намотки соответственно.

Преобразованные сигналы о величине содержания связующего и скорости движения ленты с выходов нелинейных преобразователей 45-47 второго блока 6 коррекции поступают на входы элемента 49 сравнения, туда же заведен сигнал о величине задания содержания связующего от задатчика 48 содержания связующего.

Сигнал управления содержанием связующего с выхода элемента 49 сравнения поступает на вход блока 7 регулирования содержания связующего. В преобразователе-распределителе 50 блока 7 формируются прямоугольные импульсы, время запуска которых зависит от величины сигнала управления в зависимости от знака сигнала управления выбирается тот или иной формирователь управляющих импульсов 51 или 52, в котором формируются импульсы управления тиристорами тиристорного преобразователя 53, напряжение управления с которого поступает на вход исполнительного механизма 54, принцип действия которого заключается в изменении сечения отверстий, через которые пропускают пряди, из которых состоит лента.

В основу метода измерения температуры связующего положена зависимость изменения сопротивления чувствительного элемента датчика 59 температуры от температуры теплоносителя. Сигнал датчика 59 температуры преобразуется в аналоговый электрический сигнал с помощью усилителя-преобразователя 60 и преобразуются в нормализованный сигнал управления в преобразователях 61 и 62. Сигнал с первого выхода блока 9 контроля температуры связующего поступает на вход третьего блока 10 коррекции, на втоpoi вход которого поступает сигнал от блока 4 контроля скорости намотки. Преобразованные сигналы о величине температуры связующего и скорости намотки с выходов нелинейных преобразователей 63-64 поступают на вход элемента 66-сравнения, на который подается сигнал о задании температуры связующего от задатчика 65 температуры связующегр.

Сигнал управления температурой связующего с выхода элемента 66 сравнения третьего блока 10 коррекции поступает на вход блока 11 регулирования температуры связующего. В преобразователе 67 блока 11 регулирования температуры связующего формируются прямоугольные импульсы, время запуска которых относительно начала полуволны сетевого напряжения зависит от величины сигнала управления.

В формирователе 68 управляющих импульсов формируются импульсы для управления тиристорами тиристорного преобразователя 69, напряжение с которого поступает на вход нагревательного элемента 70.

В основу метода измерения вязкости связующего положена регистрация амплитуды ультразвуковой волны, прошедшей через связующий состав. В генераторе высокой частоты 56 формируется высокочастотный сигнал, модулируемый двумя сдвинутыми друг относительно друга импульсами с различной амплитудой. Высокочастотные сигналы, поданные на излучающую пластину пьезокерамики датчика 55 вязкости связующего вызывают акустические колебания ультразвуковой частоты, амплитуда которых затухает пропорционально вязкости связующего. Принятые сигналы с приемной пьезокерамнки датчика 55 вязкости связующего поступают на усилитель-преобразователь 57, в котором усиливаются, детектируются,разделяются на два, выпрямляются и вычитаются На выходе усилителя-преобразователя 57 получается aHaj эговый сигнал, пропорциональынй величине вязкости, который поступает на первый вход преобразователя 58, на второй вход которого поступает сигнал, пропорциональный температуре связующего от блока 9 контроля температуры связующего. В преобразователе 58 при формировании нормализованного сигнала вязкости связующего учитывается сигнал, полученный от схемы измерения вязкости

71

и сигнал, пропорциональный температу ре связующего. Полученный сигнал пос тупает на третий вход первого блока 2 коррекции, где используется как корректирующий сигнал для определения изменения натяжения при изменении коэффициента трения пропитанной ленты 13 о направлякицие ролики от вязкости связующего.

Сигналы от датчиков 31-39 блока 4 контроля скорости намотки поступают

98482

на входы дифференциаторов 34-36, где дифференцируются и подаются на входы нелинейного преобразователя 37, в котором осуществляется преобразование в нормированный сигнал величины скорости движения ленты как функции производных от сигналов датчиков : 31-33 положений рабочих органов станка. Сигналы с вьосодов блока 4 контро0 ля скорости намотки поступают на

вход первого, второго и третьего блоков коррекции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования технологических параметров при намотке изделий из композиционных материалов | 1982 |

|

SU1075241A1 |

| Устройство для регулирования натяжения ленты при мокрой намотке | 1980 |

|

SU979143A1 |

| Устройство для регулирования натяжения ленточного материала | 1981 |

|

SU996314A1 |

| Регулятор для объектов с транспортным запаздыванием | 1977 |

|

SU641394A1 |

| Регулятор натяжения | 1981 |

|

SU979251A1 |

| Устройство для измерения количества связующего в ленточных материалах | 1984 |

|

SU1206683A1 |

| Устройство для коррекции уставки натяжения на моталке стана холодной прокатки | 1982 |

|

SU1050771A1 |

| Устройство для управления аккумуля-TOPOM пОлОСы | 1979 |

|

SU814499A1 |

| Устройство для измерения количества связующего в ленточных материалах | 1984 |

|

SU1228925A1 |

| Устройство для регулирования натяжения ленточного материала | 1983 |

|

SU1148829A1 |

СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ПРИ НАМОТКЕ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИ f.A% ОННЫХ МАТЕРИАЛОВ по авт.св. № 1075241 отличающаяся тем, что, с целью повышения точности регулиро-. вания технологических параметров, она содержит функциональный преобразователь, первый вход которого подключен к второму выходу блока контроля натяжения ленты, второй вход - к первому выходу блока контроля содержания связующего, а выход - к второму входу блока коррекции содержания связующего.

| Система автоматического регулирования технологических параметров при намотке изделий из композиционных материалов | 1982 |

|

SU1075241A1 |

Авторы

Даты

1985-12-15—Публикация

1984-05-04—Подача