(54) ГЕРМЕТИЗИРУЮЩАЯ СМАЗКА ДЛЯ РЕЗЬБОВЫХ

СОЕДИНЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОИЗНОСНАЯ ПРИСАДКА | 2012 |

|

RU2525404C2 |

| Узел смазки | 1978 |

|

SU651177A1 |

| Смазка для резьбовых соединений | 1989 |

|

SU1664816A1 |

| Способ получения присадки к смазочным материалам | 1990 |

|

SU1838389A3 |

| Смазка для герметизации резьбовых соединений труб | 2023 |

|

RU2826942C1 |

| МАГНИТНОЕ МАСЛО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2016055C1 |

| Пластичная смазка для подшипников электрических машин | 1975 |

|

SU577221A1 |

| СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ИЗОЛИРОВАННЫХ МАГНИТОМЯГКИХ КОМПОЗИЦИЙ ПОРОШКА НА ОСНОВЕ ЖЕЛЕЗА | 2005 |

|

RU2352437C2 |

| Уплотнительная смазка для резьбовых соединений | 1977 |

|

SU667586A1 |

| УПЛОТНИТЕЛЬНАЯ СМАЗКА ДЛЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1996 |

|

RU2125085C1 |

I

Изобретение относится к.созданию смазок, отличающихся применением особых смазочных материалов в особых условиях, в частности герметизирующих составов, применяемых при бурении скважин.

Применение смазочных материалов для герметизации, а также для облегчения свинчивания и развинчивания резьбо- соединений щироко практикуется, в нефтегазовой промышленности. Такие составы особенно необходимы при монтаже резьбовых соединений, воспринимающих ударные или вибрационные нагрузки.

Известны резьбовые смазки, которые готовятся на основе полимеризующихся или сшивающихся составов l, а также нефтяных масел, загущенных мылами 2J, высокомолекулярными соединениями ГЗ или другими веществами. Для усиления герметизирующих и антифрикционных свойств в смазки вводят графит, дисульфид молибдена и другие добавки 4 и 5. Важнейщим компонентом герметизирук

щих резьбовых смазок порошки металлов б. Они выполняют функции протекторных элементов, обусловливая противокоррозионные свойства смазок.

Недостатком указанных составов является низкая герметизирующая способ- ность при пош 1шенных температурах, приводящих к скачкообразному уменьшению вязкости масляной основы, сложность и в ряде случаев невозможность демонтажа соединений, собранных с применением полимеризующихся составов, отсутствие методов регулирования степени герметичности и противокоррозионной защиты сое динений в процессе эксплуатации.

Наиболее близкой по составу к предлагаемой является герметизирующая смаэка для резьбовых соединений, содержащая масляную основу - минеральное масло (6-8 масс,%), (2-4%), полимерный загуститель - фенолфо мапьдегндную смолу (25-35%), неполярный органический растворитепь уайт-спирит (25-35%) и битум нефтяной (остальиое) f7. Недостатком известной смазки является невозможность регулирования вязкости масляной основы смазки при колебаниях температуры, а также регулирования степени герметичности и противокоррозионной запшты соединений во время эксплуатации последних. Цель изобретения заключается в созДании смазки, обеспечивающей повышение герметизирующей способности и противокоррозионных свойств.в период эксплуата ции трубопроводов. Поставленная цетхь достигается тем, что герметизирующая смазка для резьбовых соединений, содержащая масляную ос нову, неполярный органический растворитель и полимерный загуститель в качестве последнего содержит полиэтилен в качестве масляной основы минеральное или силиконовое масло и смазка дополнительно содержит ферромагнитные частицы при следующем содержании компонентов, мас,%: Полиэтилен. (ПЗ)20-25 Неполярный органический растворитель 2О-25 Ферромагнитные частицы 15-25 Минеральное или си шконовое маслоОстальное Предпочтительно использовать ферромагнитные частицы (ферромагнетики) раз мером 50-100 А . Их объемная концентрация достигает 20%, что обеспечивает возникновение значительного магнитного момента единицы объема жидкости. Это О1бусповливает сильное взаимодействие намагничивающихся коллоидов с внешними магнитными полями. Если небольшой объем намагничивающейся жидкости поместить в трубке между магнитными полюсами, свободная поверхность жидкости примет седлообразную форму, совпадаюц ю с поверхностью равной величины аг нитного ПОЛЯ. Полностью блокируя трубку перегородка из намагничивающейся жидкости препятствует перетеканию сред из одной полости трубки в другую. Величина удерживаемого перепада давления определяется силой, действующей на намагничивающуюся жидкость со стороны магнитного йоля. В качестве ферромагнитных частиц коллоидов магнитных металлов используют частицы железа, кобальта, никеля, а также некоторые их соединения, обладаюише свойствами ферромагнетиков - мат нетита FegO, закиси-окиси железа РеО xFeopg, ферритов и др. Жидкостью - носителем магнитных частиц, служат неполярные органические растворители, совмещающиеся с масляной основой смазки, например керосин, толуол, бензол, фторированные углеводороды и т.п. При монтаже резьбовых соединений в рамках технологии горячего наворота, например замков бурильных труб, в зазоре резьб образуется коллоидный раствор ПЭ в масле, в котором распределен магнитный коллоид. При охлаждении смазки ни1же температуры плавления ПЭ последний кристаллизуется в виде пористой матрицы в полостях которой содержится намагничивающаяся жидкость и избыток масляной основы. Такая структура смазочного сдоя эффективно противодействует выдавливанию смазки из резьбовых зазоров под действием избыточного давления герметизируемых сред при температурах ни-, же 385 К. При более высоких температурах, когда начинается плавление ПЭ матрицы, наложение магнитного поля при-водит к тому, что моменты магнитных частиц определенным образом ориентируются и слой смазки оказывается как бы армированным стержнями из ферромагнитных частиц. Это приводит к повышению надежности и степени герметичности резьбовых соединений. Магнитные частицы некоторых металлов, например кобальта, имеют стандартный электрохимический потенциал более электроотрицательный, чем электродный потенциал стального трубопровода. Таким образе, они огут выполнять роль протекторнь1Х элементов, обеспечивая противокоррозионную защиту соединений. Специфика такой защиты заключается в том, что под действием магнитного поля протекторные элементы можно перемещать в слое смазки, регулируя таким образом степень защищенности различных частей соединения. Этот эффект можно усилить путем введения в основу маслорастворимых ингибиторов коррозии.. Металлические частицы, кроме того, снижают трение при монтаже соединений трубопроводов, увеличивая несущую способность смазочного слоя и улучшая противозадирные свойства смазки. В табл. 1 и 2 приведены характеристики прочностных и противокоррозионных

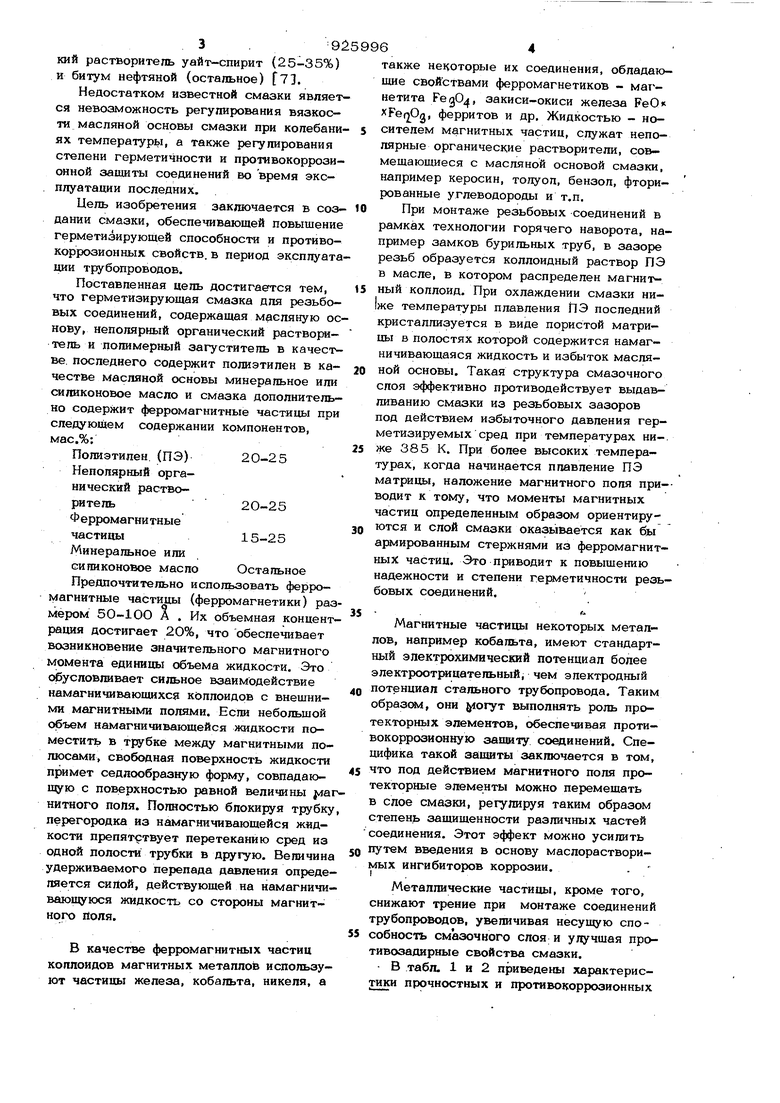

свойств смазок на основе ПЭ, минеральных (МС-2О и М-20Г) и силиконовых ( и ПМФС-4) масеп, содержащих колпоид карбонильного кобальту (Со) с размером частиц менее 100 А в толуоле или керосине.

В качестве известной смазки использован следующий состав, мас.%: масло МС-20 7, rpa4MT ГС-4 3, фенопформальдегидная смола ЗО, уайт-спирит 30, битум нефтяной ЗО.

Образцы формируют в виде пленок толщиной 20OilO мкм с помощью гидравлического пресса, оборудованного обогреваемыми плитами. Подготовленные смеси прессуют между стальными образцами (коррозионные испытания) или между алюминиевыми фольгами при 425 К и давлении 1 МПа.

Физико-механические характеристики образцов оценивают по ГОСТ 14236-69 с помощью разрывной машийы 7.М-1О при постоянной деформации 2 мм/с. Оценивают также предел прочности при испытаниях на растяжение (6 ) и относительСоставы герметизи1: ющих смазок на основе дизельного мастш М-20Г, имеющего такую же вязкость (2ОсСт), как и МС-2О, характеризуются значениями 6 , , й которые отличаются от соответствующих показателей для МС-2О не более, чем на i 10%.

ное удлинение при раз1я 1ве ( ). Для известной смазки определяют предел проч ности на сдвиг (fc) по ГОСТ 7143-73, используя прибор СК,

Исследования противокоррозионных свойств выполняют в 0,1 и. растворе НС8 с помощью измерителя скорости кор розии Р-5О35. Между рабочими, обработанными по 7 классу поверхностями стальных (ст. 2) электродов, располагают слой смазки, нерабочие поверхности электродов защищают кислотостойким лаком. Подготовленный таким образом образец погружают в раствор и измеряют его поля- . ризационное сопротивление, Для11ереводв последнего в единицы скорости коррозии . используют формулу

. «LKg

где TB - сксфость коррозии, г/м-ч; Kg- весовой коэффициент, для железа Кр-2,Г-10 сопротивление поляртзатаи.

Ом/см т

Ч

S - плсидадь электродов, см

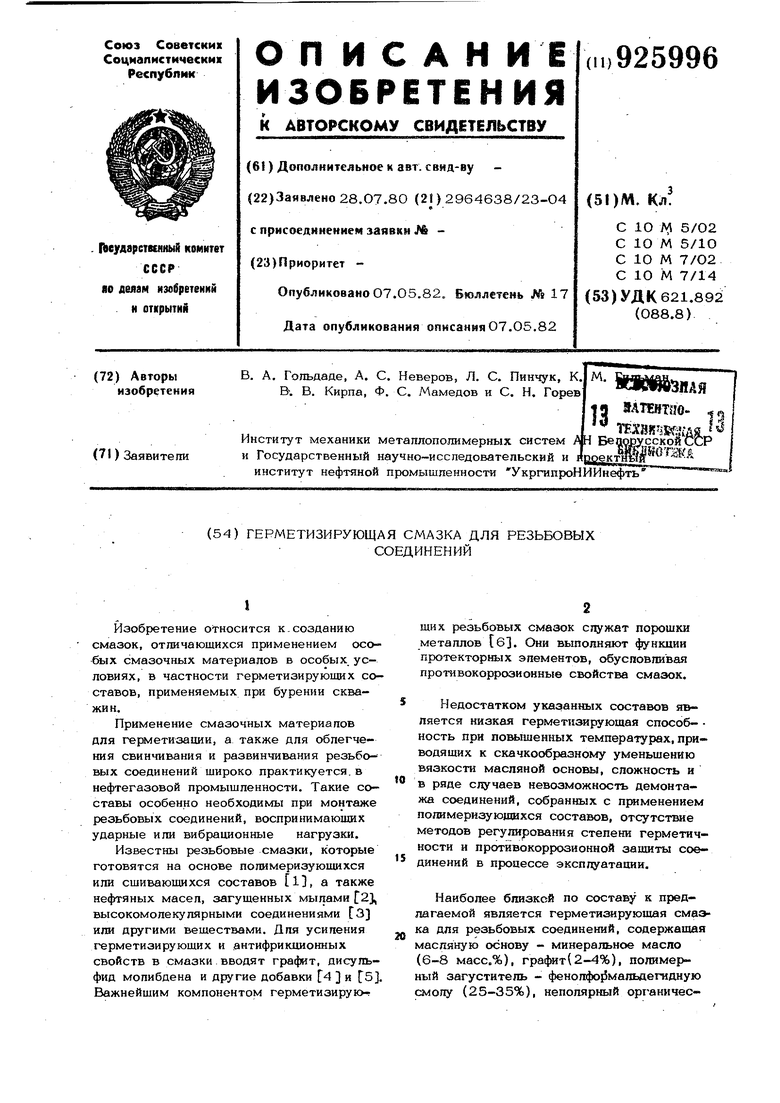

Т а б л и ц а 1

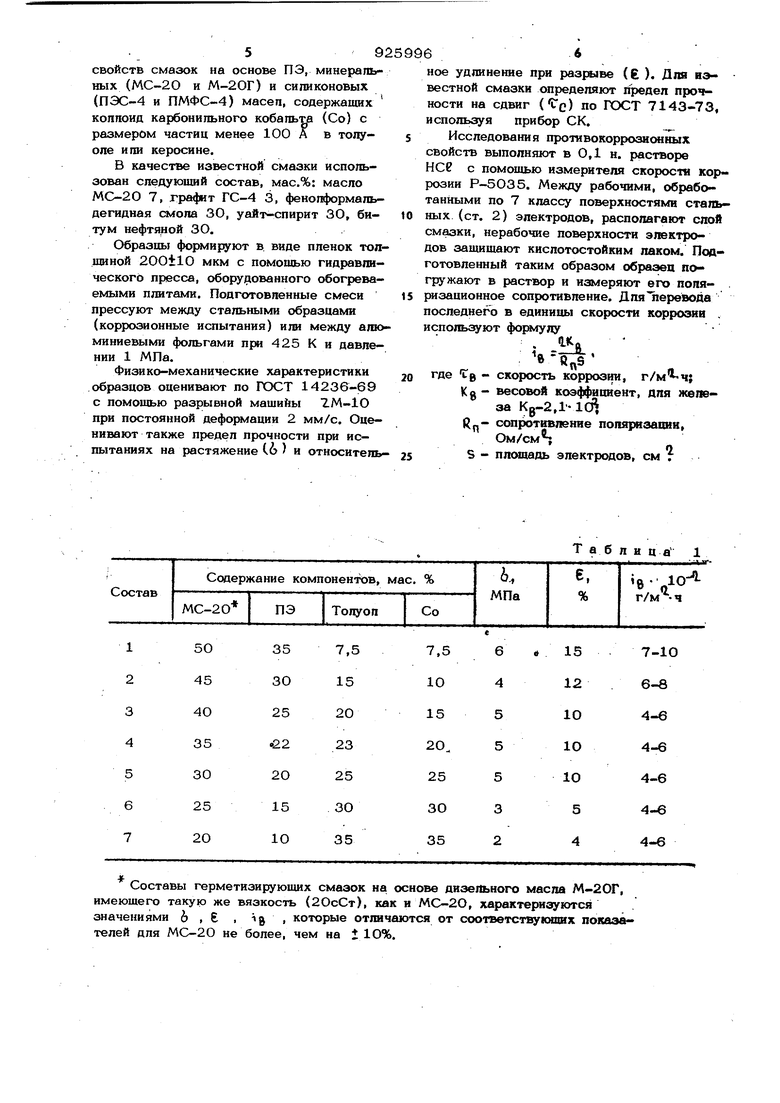

Составы герметизирующих смазок на основе попиметилфенилсилоксановой жидкости ПМФС-4 характеризуются значениями i и , идентичными с приведенными в табп. 2, и ig, меньшими на 10-20% по сравнению с соответствующими составами для ПЭС-4. Анализ данных табл. 1 и 2 показывает, что смазки, соответствующие составам 3-7 и 1О-14, обладают наиболее вы сокими противокоррозионными свойствами. Это объясняется наличием оптимальной структуры пор в ПЭ матрице, которая не препятствует перемещению частиц кобальта, выполняющих роль прртекторных элементов. Для составов 1,.2 и 8, 9 это препятствие становится существенным, в то же время составы 6, 7 и 13, 14, обедненные ПЭ, имеют недостаточно высокие прочностные свойства, приближаясь к жидкости. Таким обрагюм, по комплексу объемно-механических и противокоррозионных свойств оптимальными являются составы 3-5, 10-12. Известна герметизирующая смазка имеет предел прочности на сдвиг порядка

Таблица

Таблица 3 1О Па () и характеризуется 1 Г/М значением Смазки оптимального состава являются намагничивающимися материалами, Магнитоуправляемые смазки могут быть получены на основе железа, кобальта и ферритов различного состава. Намагниченность образцов измеряют в . постоянном магнитном поле при помоши универсальной баллистической установки БУ-3, в комплект которой входят баллистический гальванометр М 17/11, соленоид СД-3, пермеаметры и размагничивающее устройство РУ-3. Результаты испытания представлены в табл, 3 (для составов 4,11).

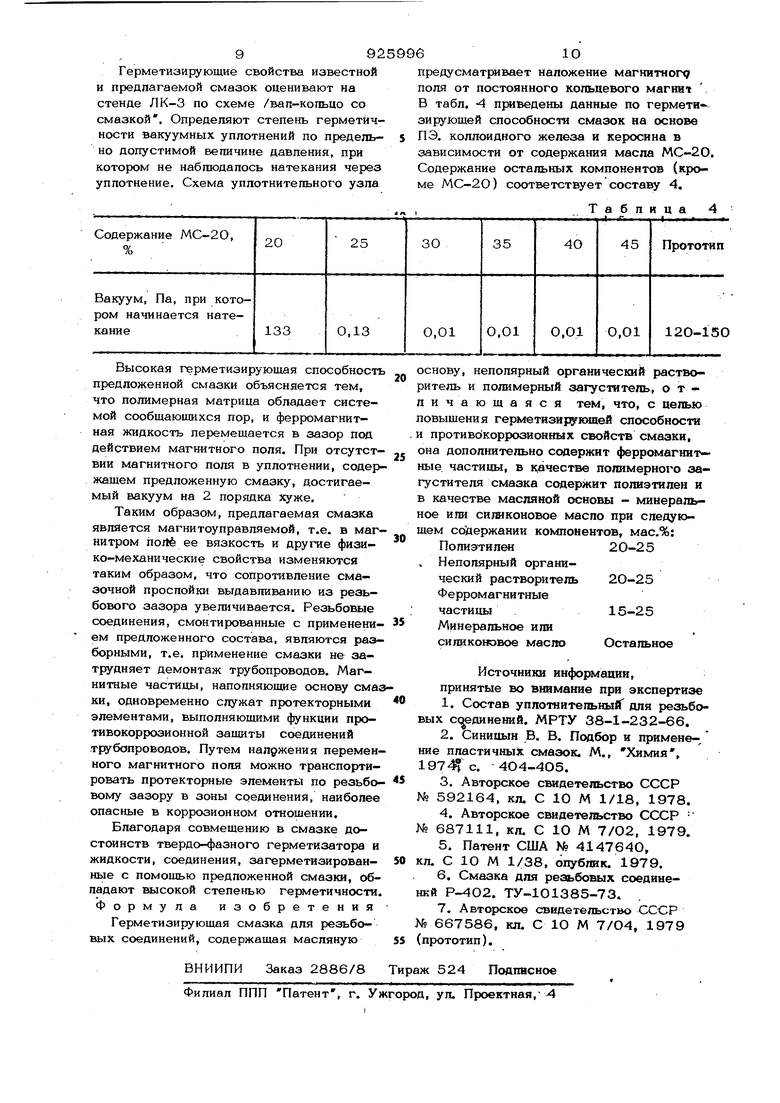

Герметизирующие свойства известной и предлагаемой смазок оценивают на стенде ЛК-3 по схеме /вап-копьцо со смазкой. Определяют степень герметичности вакуумных уплотнений по предельно допустимой величине давления, при котором не наблюдалось натекания черюз уплотнение. Схема уплотнительного узла

предусматривает наложение магнитногд поля от постоянного кольцевого магнит В табл. -4 приведены данные по герметизирующей способности смазок на основе ПЭ. коллоидного железа и керосина в зависимости от содержания масла МС-2О. Содержание остальных компонентов (кроме МС-20) соответствует составу 4.

Таблица 4

Авторы

Даты

1982-05-07—Публикация

1980-07-28—Подача