что гфиБодиг К ухуцшегшю органолепгических показатепей продукта. Наиболее б/шак11М к предлагаемому явг ЛЯ8УСЯ способ выделения восков на про- ц кгоБ переработки маслсисирового сырья, преимущесгветю восковых осадке, путем нагрева исхошюго материала, растворения в органическом расгворигеле, ох лажаения раствора и отделения от него кристаялов воска. Способ заключается в слецующем; нагретые осадки подсолнечного масла pacTBopsrtOT в пятикратном количестве бензима. Раствор охлаждают ниже и осажденные .воски фильтруют на фильтрпрессе с, последующей продувкой его парами бензина для получения мисцеллы воска. Полученную мисцеллу подвергают отбелке 10% отбельной землей в течение 2О мин . После охлаждения смесь фильтруют, осадок продувают Q парами бензина для растворения восков и бензиновуто мисцеллу восков подвергают дистилпт1Ии 3. Существенными недостатками указанного способа являются невозможность полного осветления и получения надлежа tuero качества восков даже большими количествами (ао 10%), отбельной земли; 1значитепьные потери высокоплавких фраквдй восков с сорбентами|взрывоопас- ность пршесса, продувка фильтрпресса бензина требует полной его герметизации. Цель изобретения - повьпиение качества восков и уменьшение потерь. Эта цель достигается тем, что соглас но способу выделения восКов из гфодуктов переработки масложирового сырья, прэимущественно восковых остатков, путем нагрева исходного материала, растворения в органическом растворителе, охлаждения раствора и отделения от него кристаллов воска перед нагревом материал смешивают с водным раствором смеси полиэлектролита с восстановителем, нагрев полученной смеси осуществляют до температуры кипения, после чего ее тят, охлаждают, выдерживают до расслоения на фракции и отдел5Ж)Т фракцию.пред ставляющую собой масляный раствор вое- КОВ, при этом органическим растворителе обрабаты.Бают отдепенную 4 экцию. Целесообразно, чтобы количество поли электролита и восстаиовигеля в смеси со ставляло соответственно O,OOS-3,O% и 9,01-0,4% от массы исхосщого магериаСоотношение нодаый раствор смеси по лиэлектролита .с восстако ителем: воско92З4 вой осадок желательно выбирать в пределах (0,1-2.0) :1,. Кипячение смеси можно вести в течение 0,2-1,0 ч. В качестве полиэлектролита преимущесввенно используют вещество, выбранное из ряда: карбоксиметилделлюлоза, натрийацетилфтадалцеллюлоза, полйвинилбензилхлорид, поливинилпирролицон и сульфат полисахарида, а в качестве восстановителя - сульфиты или бисульфиты натрия и калия. Обезжиривание воскового концентрата осуществл$пот путем смешивания его с двух-трехкратным количеством растворителя, полученную мисцеллу восков охлаждают до 10-2О°С и разделяют декантацией (или центрифугированием). Операцию повторяют 2-3 раза. Далее мисцелду воска подвергают дистилляции. .Предлагаемая обработка направлена на ослабление связи восксеых веществ с гли- церидами, фосфатидами, красящими и другими сопутствующими, и, таким образом, способствуют более полному отделению восков с одновременным повышением.их качества. Для предотвращения окислительных процессов при обработке вводят вещества, обладающие восстанавливающими свойствами ми. Эти вещества предотвращают порчу масла и увеличение продуктов окисления, которые могут перейти в воск и ухудшить его качество. К ним относят соединения четырехвалентной серы (сульфиты и бисульфиты), натрия и калия.Это подтверждается тонкослойной хроматографией лигдадш, извлеченных по предлагаемому способу, которые имеют четкое деление и восковые вещества выходят в более вьюокий фронт. Выбор клайса поли электролитов связан с тем, что подобные вещества, проявляют незначительные поверхностно-активные свойства. Они являются хорошими диспер- гаторами неорганических и полярных органических примесей и способствуют растворению загрязнений в водной фазе. Наиболее эффективными полиэлектроли- тами с минимальными токсическими свойствами являются из анионоактивных - карбоксиметилцеллюлоза, натрийацетилфтал1{лцеллюлоза, сульфаты полисахаридов, из катионоактивных - поливинилбензилхлоРИД, поливинилпирролидон,. Количество по.лиэлектролитов при обработке 0,0053,0% от массы осадка. Такой интервал конценграций обусповлен различной природой полиэлектролитов и изменяющимся количеством примесей .в обра6атывае мых восковых осаяках.

Возможно применение и других попиэлектролигов, например тркполифосфага, полиакриловой кислоты, поливинилового спирта, полипропиленгликоля и других восстановителей: гиарохинона, пирогаллола, аскорбиновой кислоты, тиосульфате и т.д. Однако примоагение их не позволяет достичь максимального значения положительного эффекта, Например триполифосфат и. поливиниловый спирт являются -доступными и достаточно дешевыми реагентами, но дают более низкий выход восков за счет повышенной эмульгирующей способности, хотя качество восков отвечает предъявляемым к нему требованиям, а полиакриловая кислота проявл5 ет недостаточные диспергирующие свойства, чего загрязнения неполностью растворяются в водной фазе, поэтому получение светлых восков затруднено. Такие восстановители, как гидрохинсж, аскорбиновая кислота, пирогаллол - весьма дорогое т О51щие реагенты при достаточно хорошей восстанавливающей способности. Применение других видов по ли электролитов и восстановителей возможно, но с меньшим эффектом. Экспериментально установлены наиболее эффективные их количества 0,01-0,4%.

Соотношение восксеых веществ и йодного раствора реагентов 1,О:(2,О-О, I) определяется условиями отсутствия вспенивания смеси. Экспозиция обработки О,2-1,О ч зависит от степени загрязненности восковых осадков и качества исходного сырья (масла). Указанные весовые кадцентрации реагентов обеспечивают получение качественных восков. При уменьшении концентраций качественные показатели воска ухудшаются, воск приобретает серый оттенок, появляется прогорклый вкус и выход продукта падает. Увеличение концентраций вьпие указанных пределе существенно не влияет на удуч&шение качества, но вызывает повышенный расход реагентов, что экономически, не оправдывается.

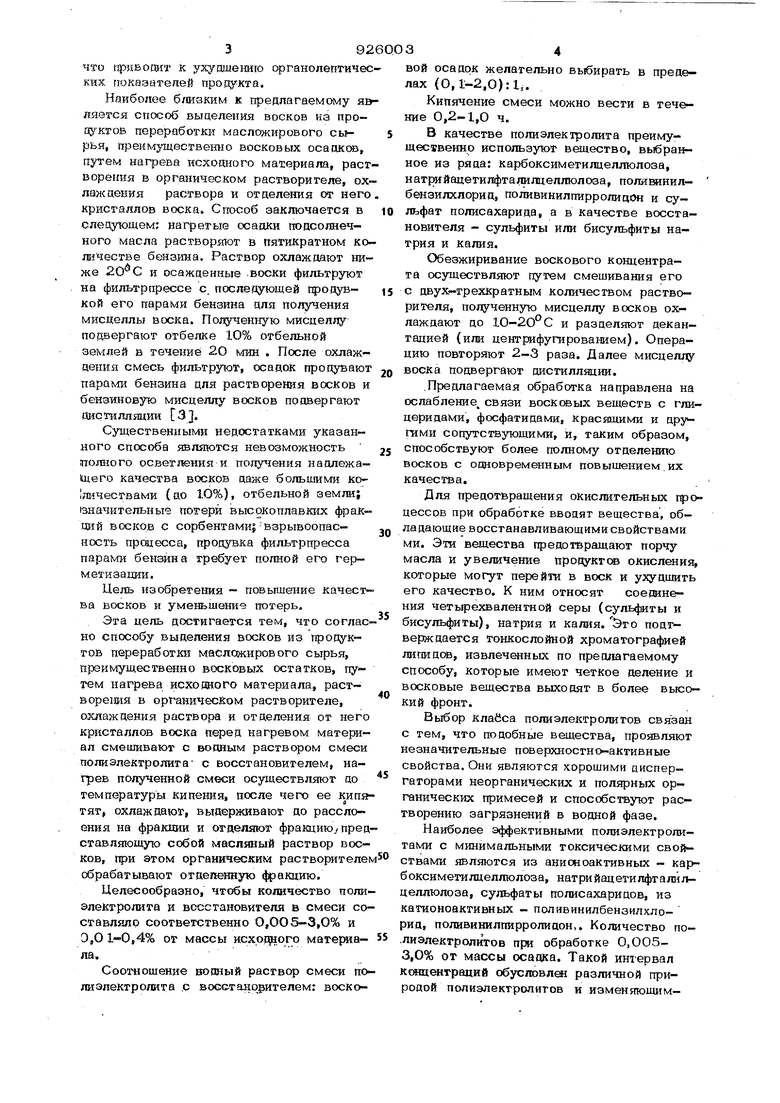

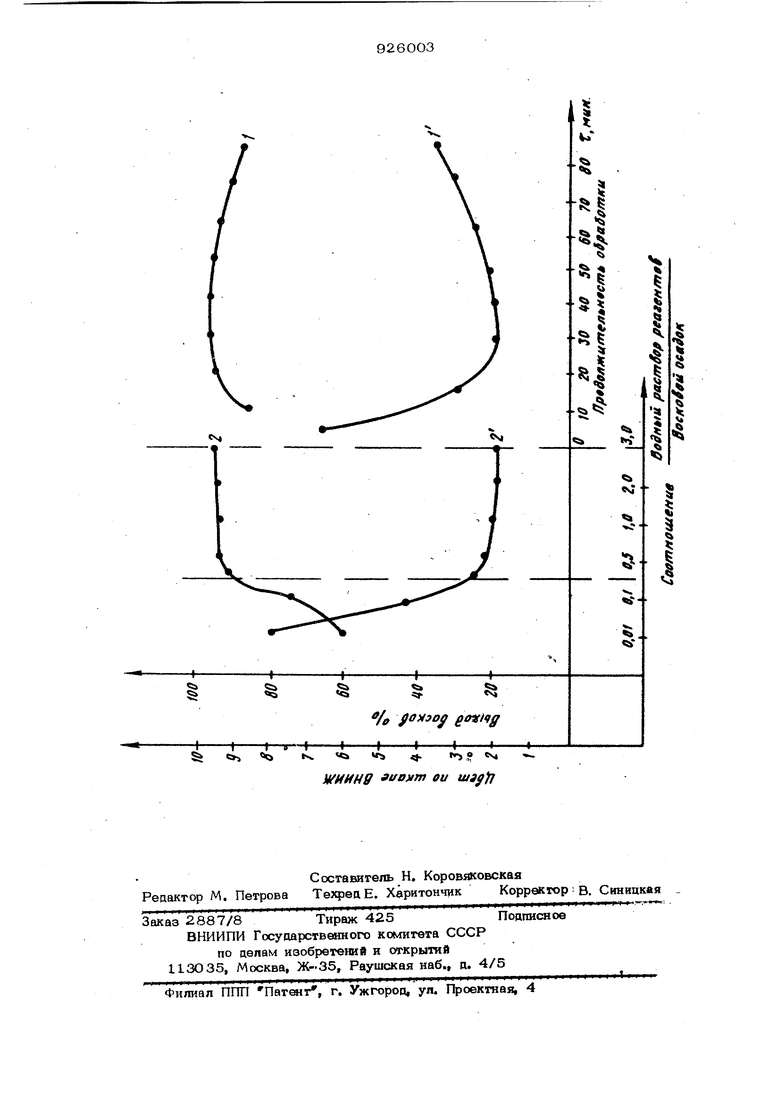

На чертеже представлена зависимость выхода {кривая I и 2) и цвета (кривая L и 2 ) полученного воска от продолжительное™ обработки и соотношения водных растворов реагентсж к осадку (в соотношении восковой осадок принят за ешшицу). В качестве реагента взят водный раствор карбоксилметилцеллюлозы и сульфита натрия в количестве соот. ветственно 0,5 и 0,1% от массы осадка.

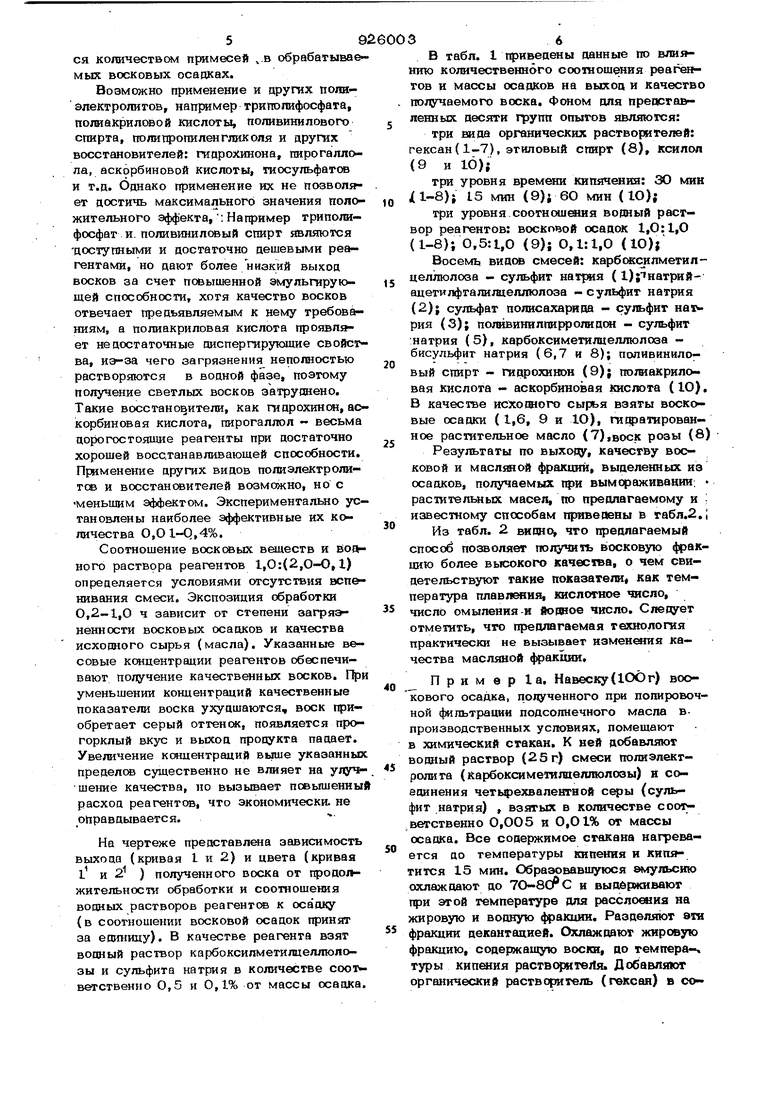

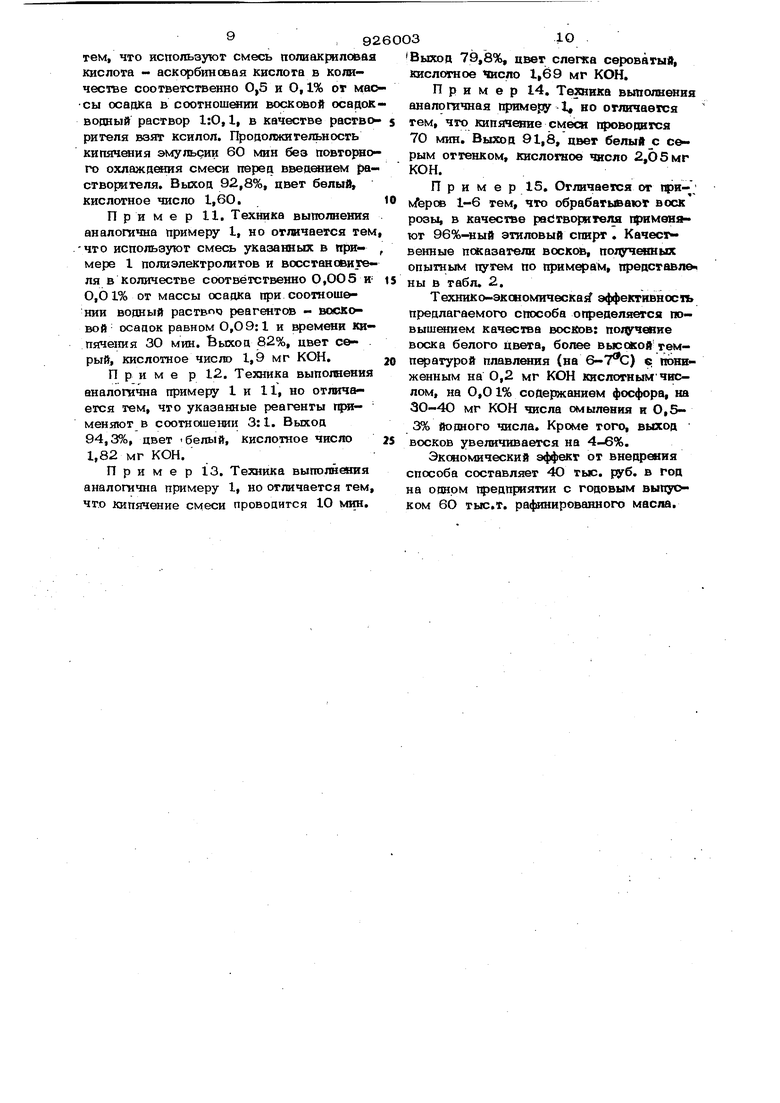

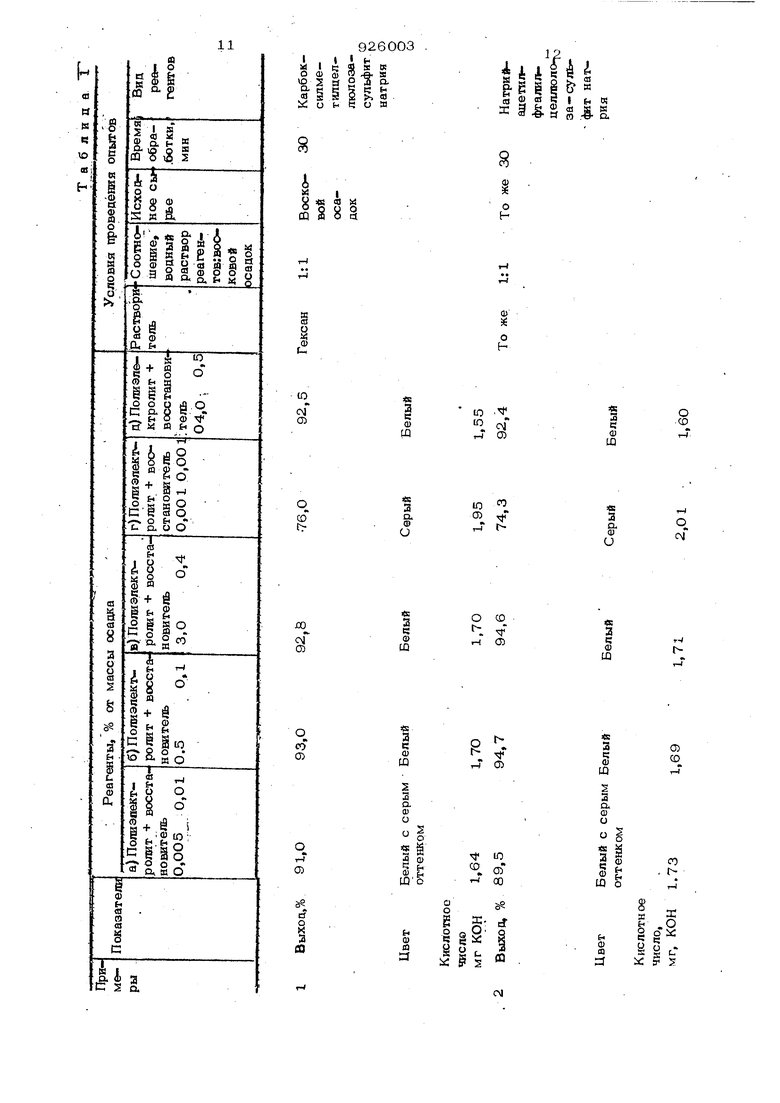

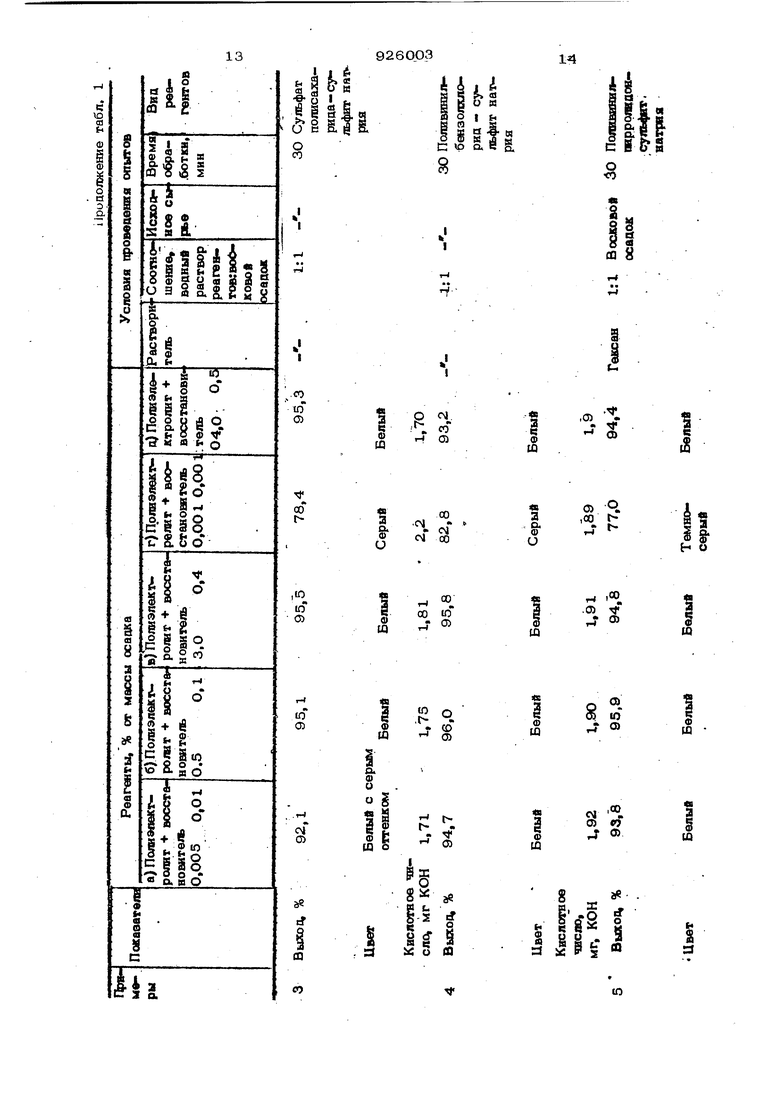

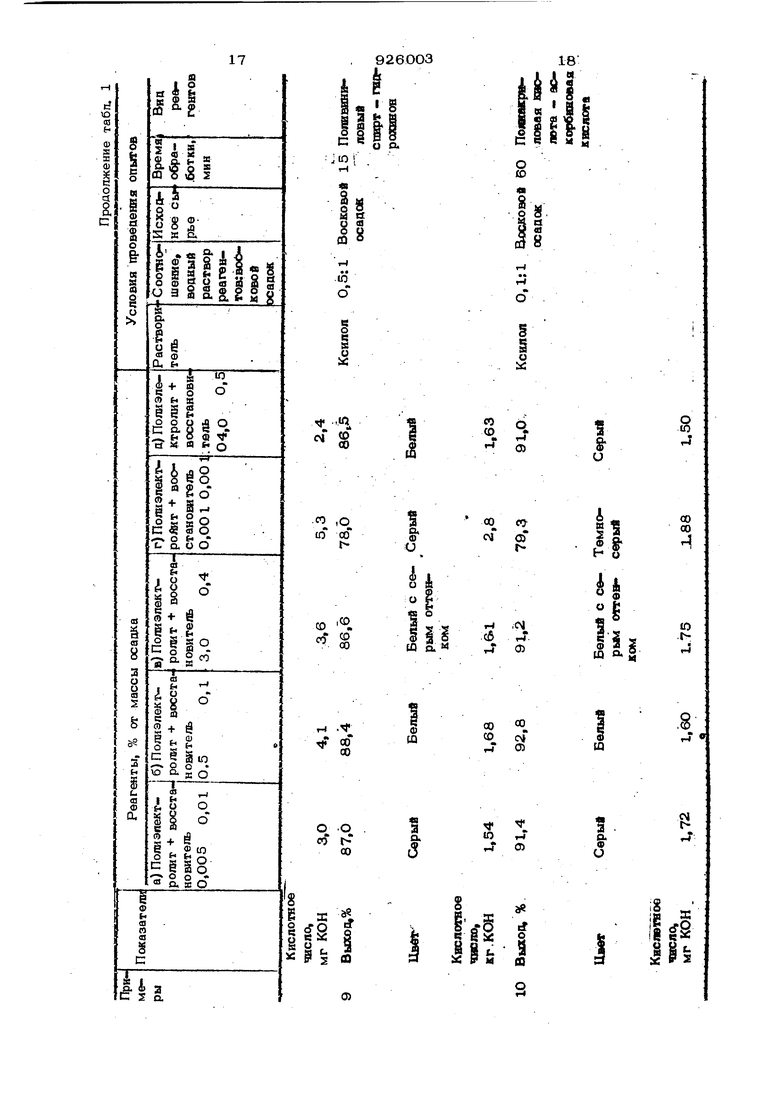

В табл. 1 приведены данные по количественного соотношения реаге тов и массы осадков на выход и качество . подучаемого воска. Фоном для представленных десяти групп опытов являются:

три вида органических растворителей: гексан( 1-7), этиловый спирт (8), ксилол (9 и 1б);

три уровня времени кипячения: ЗО мин Q j(l-8)i 15 мин (9)j 6О мин (to);

три уровня соотношошя водный раствор реагентов: воскп зой осадок 1,0:1,0 (1-8); 0,5:1,0 (9); 0,1:1,0 (10),

Восемь видов смесей: карбоксипметил. целлюлоза - сульфит натрия (1);натрийацетилфталилцеллюлоза -сульфит натрия (2)| сульфат полисахарида - сульфит Hajv рия (3); пошвинилпирротшдон - сульфит :натрия (5), карбоксиметолцеллюлоза бисульфит натрия (6,7 и 8); поливиниловый спирт - гидрохинон (9); потшакриловая кислота - аскорбиновая кислота (Ю). В качестве исхошого сырья взяты восковые осадки (1,6, 9 и Ю), гисфатированное растительное масло (7),воск розы (8)

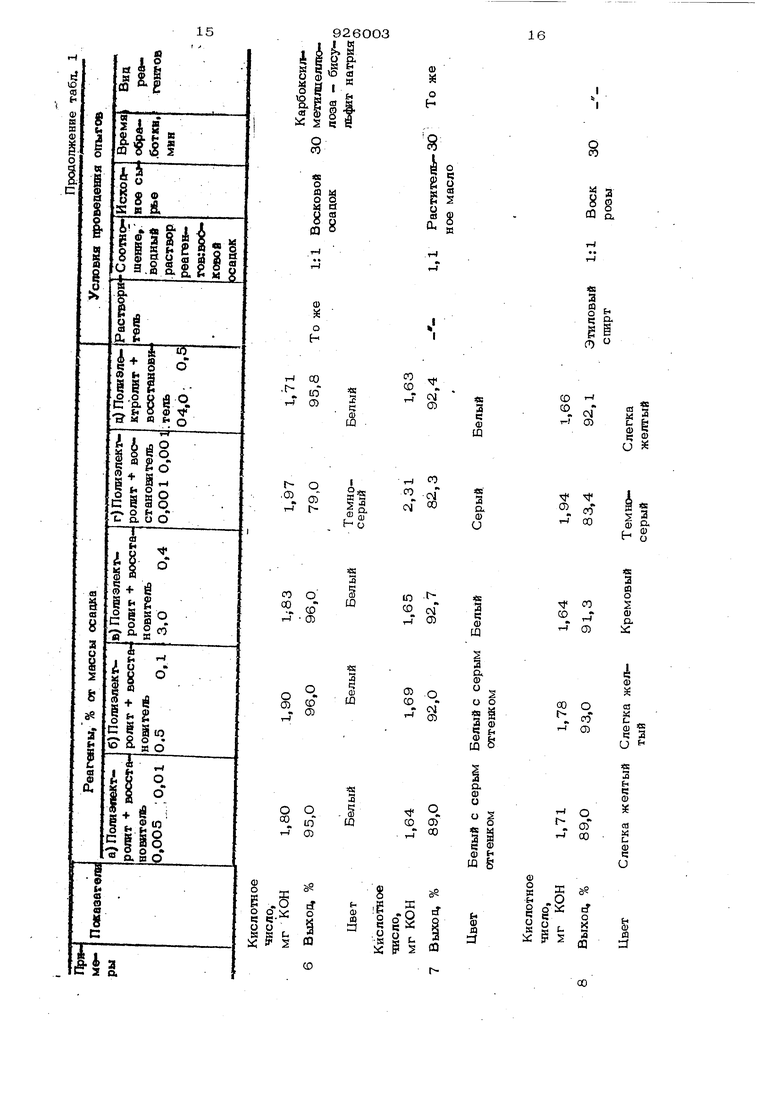

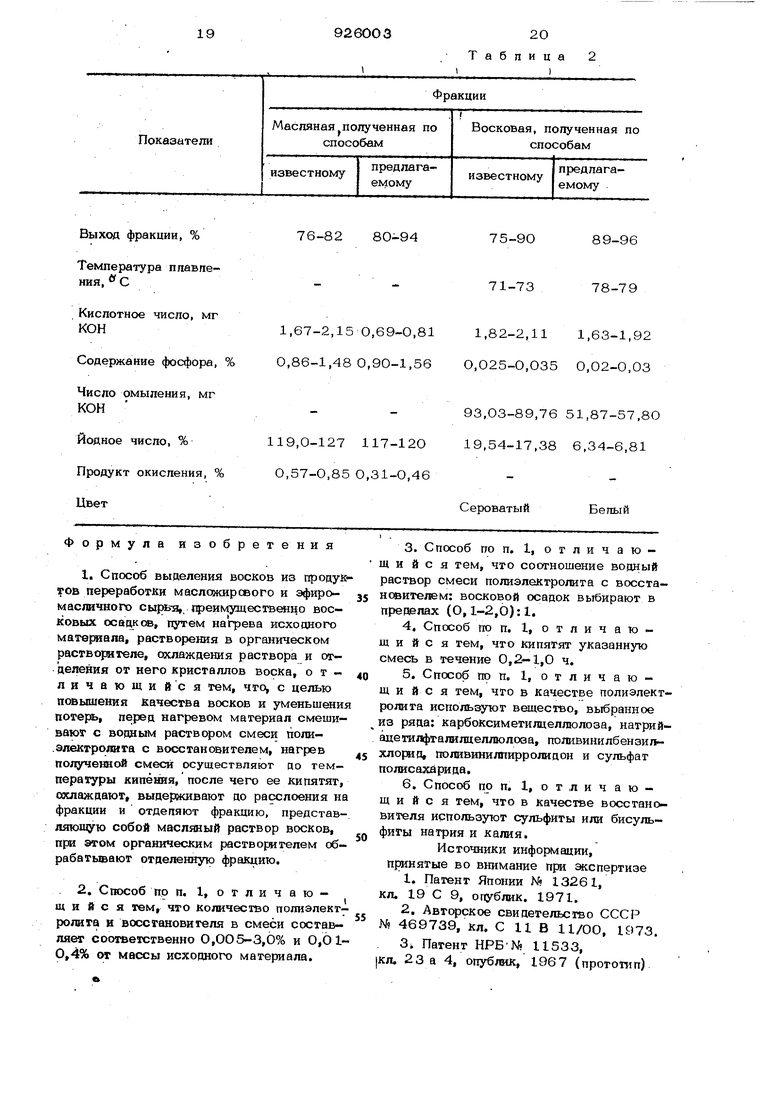

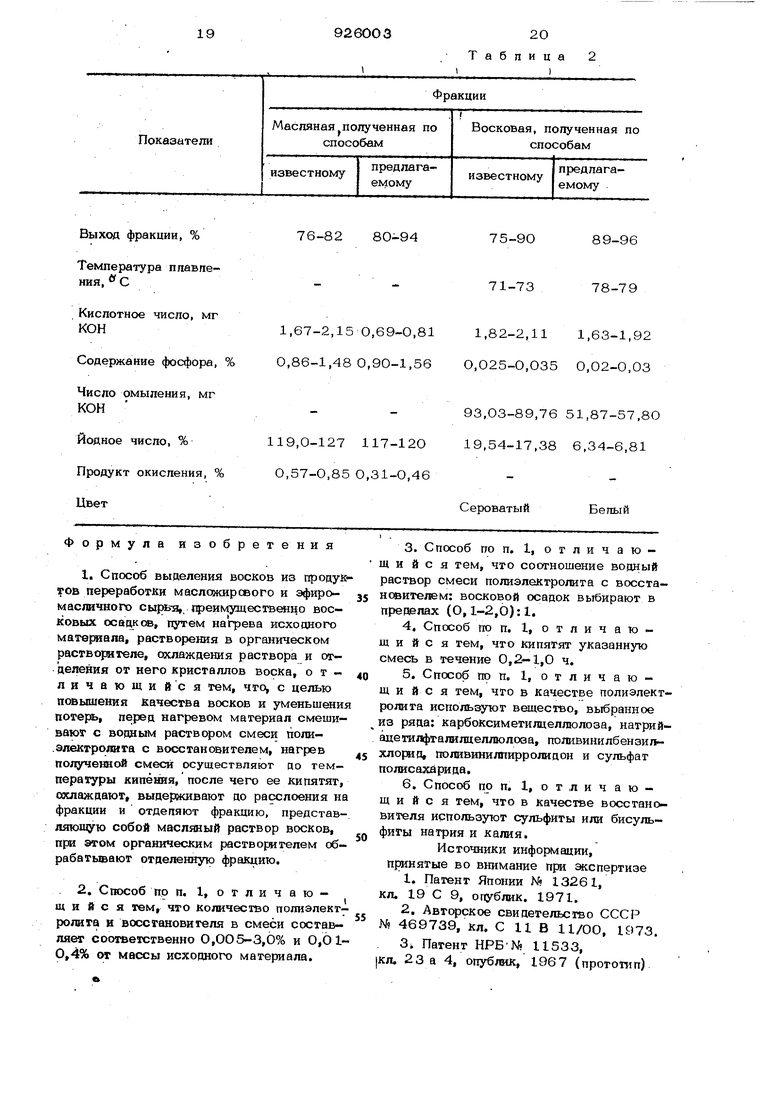

Результаты по выхо{ ог, качеству восковой и масл5шой фракций, выделенных из осадков, получаемых при вымораживании. растительных масел, по предлагаемому и известному способам приведены в табл.2.;

Из табл. 2 виднс что предлагаемый способ позволяет подучить восковую фракцию более высокого качества, о чем свидетельствуют такие показатели как температура плавления, кислотное число, число омыления-и йодаое число. Сле(ует отметить, что предлагаемая технология практически не вызывает иаменетгия качества масляной акйки.

д Пример а. Навеску{1ООг) воскового осадка, подученного при попировочной фильтрации подсолнечного масла впроизводственных условиях, помещают в химический стакан. К ней добавляют водный раствор (25г) смеси полиэлектролита (карбоксиметищеллюлозы) и соединения четырехвалентной (сульфит натрия) , взятых в количестве соответственно 0,О05 и 0,01% от массы осадка. Все содержимое стакана нагревается до температуры кипения и кип5 тится 15 мин. Образовавшуюся амуяьсню охлаждают до 7О-8СРс и выддркивают при этой температуре для расслоения на жировую и водную фракции. Раздехшют эти

фракции декантацией. Охлаждают жировую фракцию, содержащую воски, до темпера-, Т5фы кипетия pacTB(43«Tert5u Добавляют органический растворитель (гексан) в со792 к жировой фракции 3:1. Для отделения 1юсков масл5П1ук мисцеллу охлаждаюг ао . Сформировавшиеся кристаллы воска отцеляюг декангаяией. Полученный восковой Концентрат дважды обезжиривают гексаном, взятым в З-крат ном количестве от массы веское. Пример 16. flaBecKy ( ЮО г) воскового осадка с кислотным числом 1,8 мг КОН, получе1таого при поли ров очной фильтрации подсолнечного масла в производственных условиях, помещают в .химический .стакан. К осадку добавляют ЮО г воды, в Которой растворены полиэлектролит-йарбоксиметилИеллюлоза и соединение четьрехвалентной серы/ (сульфит натрия), в количестве соответственно 0,5и 0,1% от массы осадка.Получаемсоотношение водный растворполиэлектро лига плюс воссгановигель ВОСКОВОЙ осадок равное ЮОгЮОили 1:1.Все содержимое ст кана нагреваегся до температуры кипения смеси ( ) и кипятится в течение 30 мин. Данное время является оптимальным для достижения максимального вь хода восков при вьюоком их качестве. (см. чертеж, кривые 1 и 1 ). Образовав шуюся эмульсию охлаждают до 80°С и выдерживают при этой темгюратуре до расслоения на жировую и водную фракции. Охлаждают жиршую фраадию, содержащую воски, до , добавляют органический растворитель ( гексан) в соотношении к жировой фракции 3:1. Для отделения восков масляную мисцеллу охлаждают до 15°С. Сформирсвэавищеся кристаллы воека отделяют декантацией. По;15ченный восковой когщентрат дважды обезжиривают гексаном, ввятым в 3-кратном количестве от массы восков. Выход целевого продукта 93,0%, цвет белый, кислотное число 1,70 мг КОН. Примерна, Техника выполнения одыта аналогична примеру 1, но отличается тем, что используют смесь поли электролита (натрийацетилфталилцеллюпоза и соединение четырехвалентной серы (сульфит натрия) в количестве соответственно О,О05 и 0,01% от массы осадка. Выход целевого продукта 89,5%; цвет белый с серым оттенком, кислотное число 1,73. П р и м е р 3 в. Выполнение аналогично примеру 1, но отличается тем, что используют смесь полиэлектролита (суль ат полисахарида) и сульфита натрия и количесгве соответственно 3,О и 0,4% о массы осапка. Выход 95,5%, цвет белый кислотное число 1,81. З Пример4г. Техника выполнения аналогмчна примеру 1, но отличается тем, что используют .смесь полиэлекгролита поливинилбенаил хлорид и сульфита натрия в количестве соответственно 0,00 I и 0,001% от массы, осадка. Выход 82,8%, цвет серый, кислотное число 1,89. П р и м е р 5 д. TexiTOKa выполнения подобна примеру 1,г но отличается тем, что используют смесь полиэлектролита (поливинилпиррОЛИдон) и сульфита натрия в количестве соответственно 4,О и 0,5% от массы осадка. Выход 94,4%, цвет белый, кислотное число 1,71. Пример 6 в. Техника выполн«1ия аналогичная, примеру 1, но отличается тем, что используют смесь, где в качестве поли электролита применяют карбоксиметилцеллюлозу, а в качестве восстановителя - бисульфит натрия в количестве соответственно 3,О и 0,4% от массы осадка. 96,0%, цвет белый, кислотное число 1,65. П р и м е р 7 в. Навеску ( ЮО г) гидратированного растительного масла с Кислотным числом 1,7 мг кон помешают в химический стакан и приливают вод-, ный раствор 25 г (соотношение 1:1) смеси полиэлектролита и восстановителя (карбоксклметилцеллюлоза - бисульфит натрия) в количестве соответственно 3,0 и 0,4% от массы осадка. Дальнейшая последовательность и техника выполнения соответствуют приведенным ранее. Выход 92,7%, цвет белый, кислотно число 1,64. Пример 8 б. Отличается от примера 7 тем, что обрабатьюают воск розы с кислотным числом 3,8 мг КОН и в качестве растворителя применяют 96%-ный эцнловый спирт, а смесь карбоксилметилцеллюлозы и бисульфита натрия берут соответственно0,5 и 0,1% от массы осасн ка. Выход 93%, цвет слегка желтый, кислотное число 4,1 мг КОН. Пример 9 д. Техника выполнения аналогична примеру 1, но отличается тем, что используют смесь поливиниловый спирт - гидрохинон в количестве соответственно 4,0 и 0,5% от массы осадка в соотношении восковой осадок - водный раствор 1:0,5, в качестве растворителяксилол с температурой Кипения 144°С. КиП51чение эмульсии продолжается 15 мин без повтооно гооклаждениясмеси перед введением {заствори те ля. Выход 86,5%, цвет белый, кислотное число 1,63. Пример 10 б. Техника выполнения аналогичная примеру 1, но отличается

тем, чго испопьзуюг смесь полиакриловая кислота - аскорбиновая кислота в количестве соответственно 0,5 и 0,1% от массы осадка в соотнош ин воскшой осадокводный раствор 1:О,I, в качестве растворителя взят ксилол. Продолжительность кипячения эмульсии 60 мин без повторного охлаждения смеси перед введением растворителя, Вькод 92,8%, цвет белый, кислотное число 1,60,

Пример 11, Техника выгюлнения аналогична примеру I, но отличается тем,

-что используют смесь указанных в при- , мере 1 полиэлектролитов и восстановителя в количестве соответственно О,О05 И O,b 1% от массы осадка при соотношении водный раствоч реагентов - воскс вой осадок равном О,О9:1 и времени ки- П5Яе1шя 30 мин, Ьыход 82%, цвет серый, кислотное число 1,9 мг КОН,

Приме р 12, Техника выполнения аналогична примеру 1 и 11, но отличается тем, что указанные реагенты щиаменяют в соотношении 3:1, Выход 94,3%, цвет -белый, кислотное число 1,82 мг КОН,

Пример 13, Техника выполнения аналогична примеру 1, но отличается тем, что Кипячение смеси проводится 10 мин.

Выход 79,8%, цвет слегка сероватый, кислотное Число 1,69 мг КОН,

Пример 14, Техника выполнения аналогичная примеру-I, но огличаегся тем, что кипячение смеси гфовопнтся 70 мин. Выход 91,8, цвет белый с серым оттенком, кислотное число 2.О5мг КОН,

Пример 15, Отличается от приivfepoB 1-6 тем, что обрабатьсаюг воск розы, в качестве рабтворителя применяют 96%-ный этиловый спирт , Качественные показатели восков, подученных опытным путем по примерам, представл& ны в табл, 2,

Технико-экономическаяГ эффективное предлагаемого способа определяется повышением качества восков: под чевие воска белого Цвета, более высской темпфатурой плавлшгая (на ) с; пониженным на 0,2 мг КОН кислотнымчислом, на О,0 1% содержанием фосфора, на 30-4О мг КОН числа омыления и О,53% йодного числа. Кроме того, выход восков увеличивается на ,

Экономический эффект от внедрения способа составл51ет 4О тыс, руб, в год на одном предприятии с годовым выпуоком 6О тыс,т, рафинированного масла.

11

.

S g

SB°i

IА

S л

lg i I б- liliiis

я я g .g. 0,

о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА | 2007 |

|

RU2332444C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА | 2012 |

|

RU2493244C1 |

| Способ очистки обессмоленного буроугольного воска | 1982 |

|

SU1074894A1 |

| Способ получения эмульгатора | 1979 |

|

SU960165A1 |

| СПОСОБ РАФИНАЦИИ ПОДСОЛНЕЧНОГО МАСЛА | 2008 |

|

RU2377280C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2003 |

|

RU2242506C1 |

| Способ получения рафинированных растительных масел | 1991 |

|

SU1778168A1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2003 |

|

RU2283856C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНСЕКТИЦИДНОГО ПРЕПАРАТА И ПРЕПАРАТ НА ОСНОВЕ БАКТЕРИЙ BACILLUS THURINGIENSIS | 2003 |

|

RU2264103C2 |

| Способ осветления первичных рафинатов горного воска или продуктов их этерификации | 1975 |

|

SU939529A1 |

ю

см

CD

CD t

J30

со

СЗ)

q

Г-

CJD

Q

О

« 2

О

Ю .CD

10 ci

ф Щ

,-7 O)

Ю

« 2 о,

0) T

q

,-Г tсмФ

и

O CD

«

f-. -T

2

г-1

гч CD

Ф

t

ш

« 2

О) CD

r-

§ Щ

r-T 0)

2 о. ш о

i

XS 2

Ю

СО Гч

CD

i 0

Щ о 00

cf

fiO

S

I

М.

,0) S со

ел

(B

Ф Ш

0) q

h i|

«

Си

a

,00 tлГ

§

r tи

H о

- «.

0 °i S

Ю 05

Ю

о .

о oS in

ф Ш

ф Ш

j CD

со

О)

«9

g5

t

j

t

Ш

03

ae

ae.i (f о rf

(4

S e

IN«

«

я

CQ

CQ

С2.

«9

2

§ь

ggg

« S

Si e| g 1

и

. CO i-J 00

«

2

g

CO

Ш 0,

CJD

Ф

«

о

ca

CO O)

«1

« 3

ч

0)

oT

ca

ё

00

ё и

и a: S .0

§g

о о ,

s Fi t.

s

17

926ООЗ

U Ot

о

S

6

1

-j

г4

805и

,8

со СО

- 03

i

t.

M

-

805о

38 tf

M

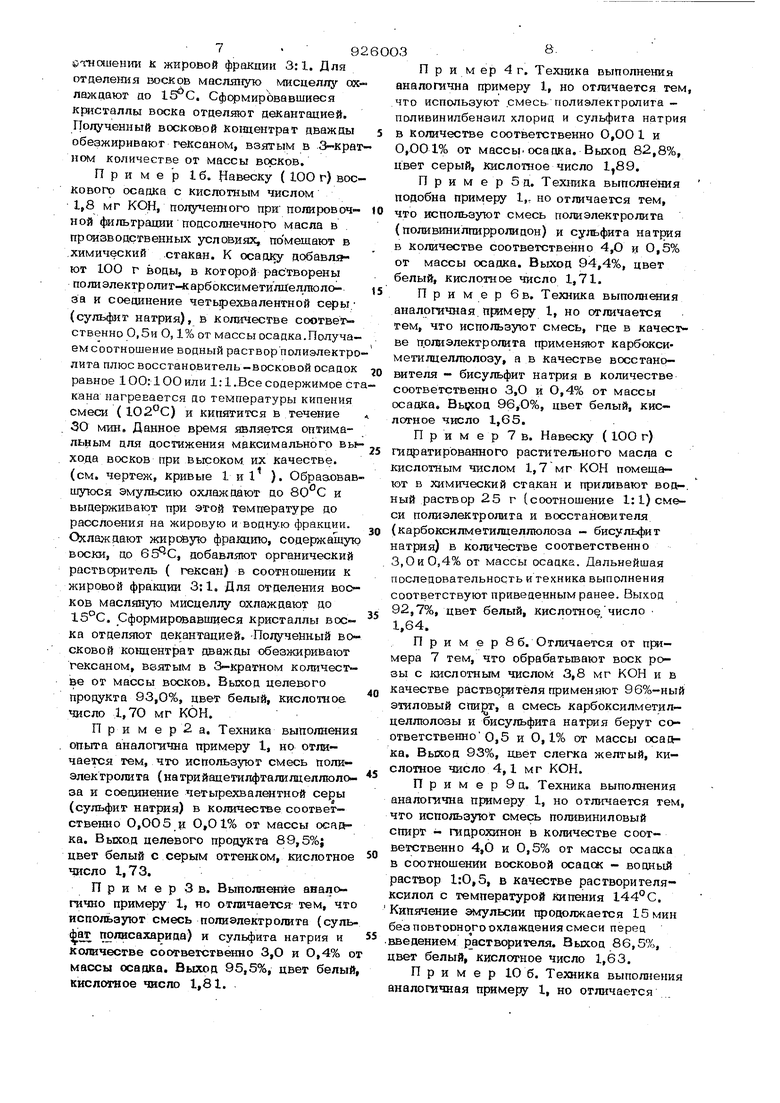

и Ш 76-82 80Выход фракции, % Температура плавпения, С Кислотное число, мг 1,67-2,15 0,69КОН0,86-1,480,90Содержание фосфора, % Число омыления, мг КОН Йодное число, % 119,0-127 1170,57-0,85 О,31Продукт окисления, % Цвет Формула изобретения 1.Способ выделения восков из продуктов переработки масложиршого и эфиромаспичного сырь-я, преимущественно восковых осадксе, путём Harpeea исходного мате{жгала, растворения в органическом растворителе, охлаждения раствора и отделения от него кристаллов воска, отличающийся тем, что, с целью повышения качества восков и уменьшения потерь, перед нагревом материал смешивают с водным раствором смеси поли.электролита с восстановителем, нагрев полученной смеси осуществляют до температуры кипения, после чего ее кипятят, охлаждают, выдерживают до расслоения на фракции и отделяют фракцию, представляюногю собой масляный раствор восков, при этом органическим растворителем обрабатывают отйе1юнную фракцию. 2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что количество полиэлект роли та и восстановителя в смеси составляет соответственно 0,005-3,0% и 0,610,4% от массы исходного материала. 94 75-90 89-96 71-73 78-79 0,811,82-2,11 1,63-1,92 1,56 0,025-0,035 0,02-0,03 93,03-89,76 51,87-57,80 120 19,54-17,38 6,34-6,81 О,46 Сероватый Белый 3.Способ по п. 1, отличающийся тем, что соотношение водный раствор смеси полизлектролига с восстановителем: восковой осадок выбирают в пределах (0,1-2,0): I. 4.Способ по п. 1, отличающийся тем, что кипятят указанную смесь в течение 0,2-1,0 ч. 5.Способ по п. 1, отличающ и и с я тем, что в качестве полиэлектролита используют вещество, выбранное из ряда: карбоксиметилцеллюлоза, натрийацетилфталилцеллюлоза, поливинилбенэитьхлорид, поливинилпирролидон и сульфат полисахарида. 6.Способ по п. 1, о т л и ч а ю щ и и с я тем, что в качестве восстановителя используют сульфиты или бисульфиты натрия и калия. Источники информации, принятые во внимание при экспертизе 1.Патент Японии N« 13261, кл. 19 С 9, опублик. 1971. 2.Авторское свидетельство CCCF N 469739, кл. С 11В 11/ОО, 1973. 3i, Патент НРБМ 11533, 1КЛ. 23 а 4, опублак, 1967 (прототип)

§

«i

I

i Ч

1

ч

.1

«5

«k

«vj

:2

f4

§

%

-f4 ча Mb h «M WHHH9 лиомт ou

«: J

% 0)i30ff genfl4ff

-f-f

Авторы

Даты

1982-05-07—Публикация

1980-06-13—Подача