РГзвестные способы производства ворсита заключаются в следующем: на ворсовую ткань наиосится несколько слоев бензинового раствора СКВ с соответствующими наполнителями, мягчителями, пигментами и вулканизующей группой до полного закрытия ворса. После улетучивания из покрытия бензина заменитель поступает на крашение казеиновыми красками, подвергается обувным видам тиснения, вулканизации и дополнительной отделке.

Несмотря на то, что обувной ворсит является одним из лучших залтен-ителей кожи для верха гражданской обуви, он имеет существенные недостатки:

Чем толще пленка нанесенного лицевого покрытия, тем лучше внешний вид заменителя кожи; материал лучше сопротивляется истиранию, ударам и т. д. Однако при этом резко снижаются санитарно гигиенические свойства заменителя кожи; при носке обуви усиливается потливость ног особенно в летний период.

Уменьшением толщины пленки нанесенного лицевого покрытия удается получить заменитель с удовлетворительными санитарно-гигиеническими показателями, но ухудшается внешний вид ворсита и резко снижается сортность готовой продукции.

Описываемый способ производства заменителей кожи для верха обуви на базе ворсовых тканей отличается от известных тем, что в качестве лицевого покрытия ворсовых тканей применяют смеси синтетических или натуральных каучуков с полнмерами метакрилата или другими эфирами метакриловой кислоты с последующей гидрофилизацией, что повышает санитарно-гигиенические свойства кожзаменителей.

Ниже приводятся примеры осуществления предлагаемого способа II его видоизменений.

П р и м еры:

1. Не меняя существующей технологии и рецептуры производства ворсита на базе синтетического каучука (СКВ), вулканизованный ворсит обрабатывают смесью, состоящей из 3%-ного раствора едкого натра

№ 926.00 2 и SVo-Horo раствора натровой соли акриловой кислоты при температуре 90° в течение часа с последующей отмывкой и отделкой лицевого покрытия соответствующими красками. Этот метод увеличивает санитарно.гигиенические показатели ворсита.

2.В качестве лицевого покрытия ворсовых тканей применяют смесь синтетических или натуральных каучуков с полимерами метакрилата или другими эфпрами метилакриловой кислоты в соотношении 100:50.

Для получения пропиточного раствора производят смещение на пластификационных вальцах соответствующего каучука с метилакриловой кислотой, наполпителями, пигментами и другими ингредиентами.

Полученную смесь помещают в миксере и растворяют в бензине с небольщой добавкой ацетона. Этим раствором производят пропитку обувного вельветона и отделку ворсита по существующей технологии производства ворсита. Продолжительность гидрофилизации, по сравнению с гидрофилизацией, изложенной в нервом примере, сокращают вдва раза. Такая пропитка позволяет увеличить толщину лицевого нокрытия в 1,5-2 раза по сравнению с известными способами получения ворсита, что улучщает внешний вид заменителя.

3.В раствор соответствующего каучука вводят натровую соль акриловой кислоты из расчета на 100 вес. ч. каучука 50 вес. ч. натровой соли акриловой кислоты. Эмульсию готовят в миксере и в случае необходимости разбавляют водой.

Полученным раствором пропитывают обувной вельветон так же, как предусмотрено технологией производства обычного ворсита.

После пропитки, нарезки мерки и вулканизации материал обрабатывают 10%-ным раствором солей поливалентных металлов, в течение 10 мин при температуре 30-40°, а затем отмывают от избытка солей, пропускают через сущильную камеру и отделывают соответствующими красками.

Указанный метод позволяет повысить водостойкость материала, не снижая его санитарно-гигиенических показателей.

4.Ткань сначала гидрофилизуется смесью 5 /о-ной натровой соли акриловой кислоты с 3%-ным раствором едкого «атра в течение 10 мин при температуре 100° с последующей отмывкой от избытка солей и высущиванием ткани. На подготовленную таким образом ткань наносят соответствующее покрытие по одному из изложенных выще методов.

Полученный материал обладает повыщенными санитарно-гигиеническими показателями и потопоглощением.

5.Вместо растворов каучуков с метилакриловой кислотой применяют синтетические латексы с дисперсиями метилакрилатов в соотношении 100: 50 ( в пересчете на сухой остаток).

Эти растворы готовят так:

а)Приготовляют пасту из наполнителей, красителей, мягчителей, вулканизующих агентов, с небольшим количеством казеина и добавкой эмульгирующих веществ (некаль и др.).

Пасту перетирают на краскотерке или шаровой мельнице.

б)Смешивают латекс с дисперсиями метилакрилатов. Для предотвращения коагуляции перед смешиванием производят выравнивание РЯ латекса с дисперсиями метилакрилатов. В полученную смесь вводят пасту, приготовленную способом, указанным в пункте а

Полученный продукт наносят на ворсовую сторону ткани известным способом, а все остальные операции (вулканизация, гидрофилизация, отделка и т. д.) производятся согласно описанным выще прнмерам.

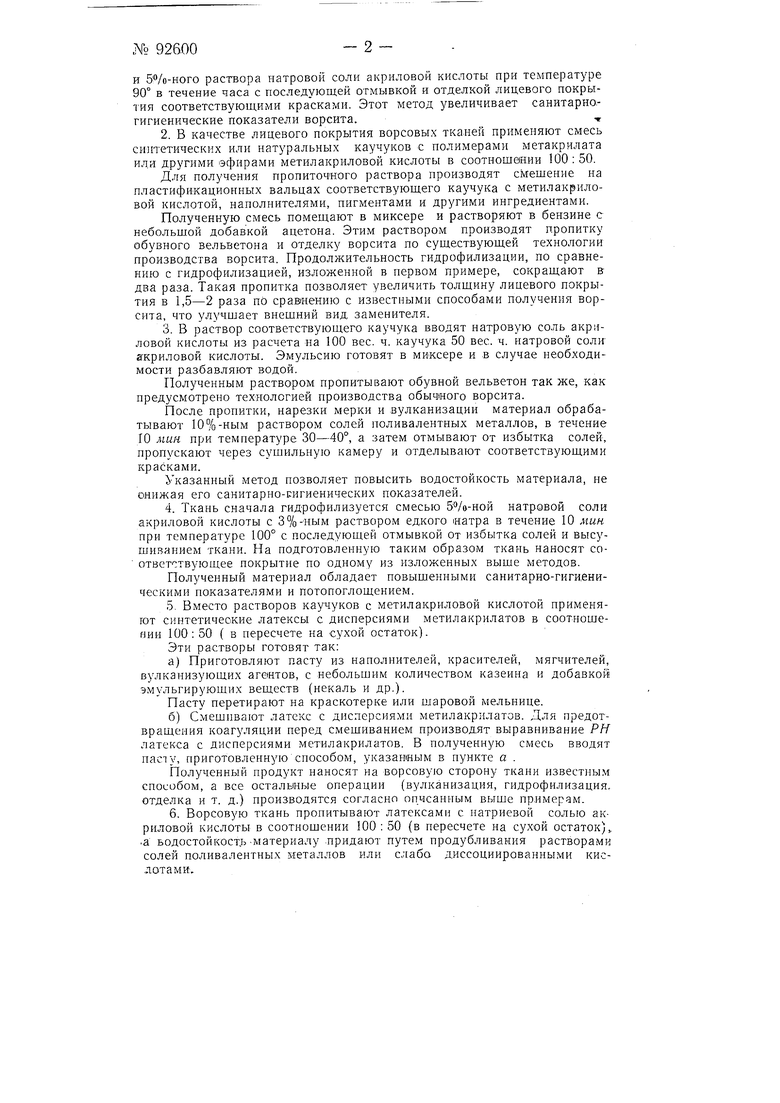

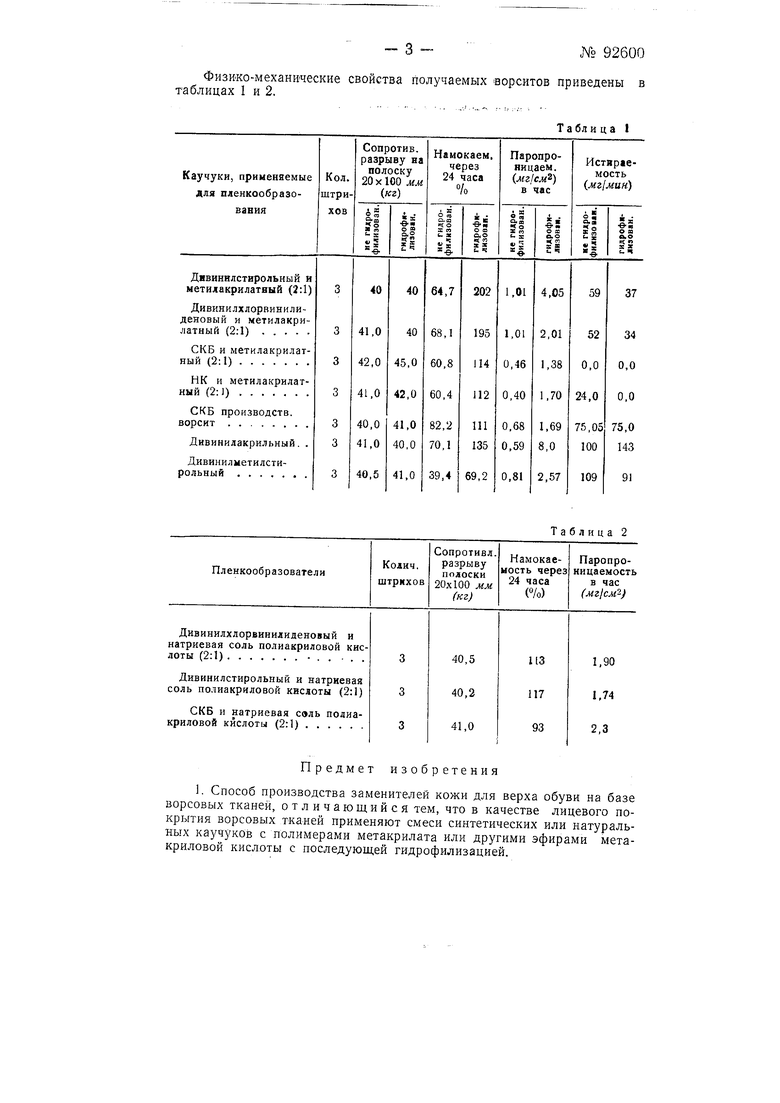

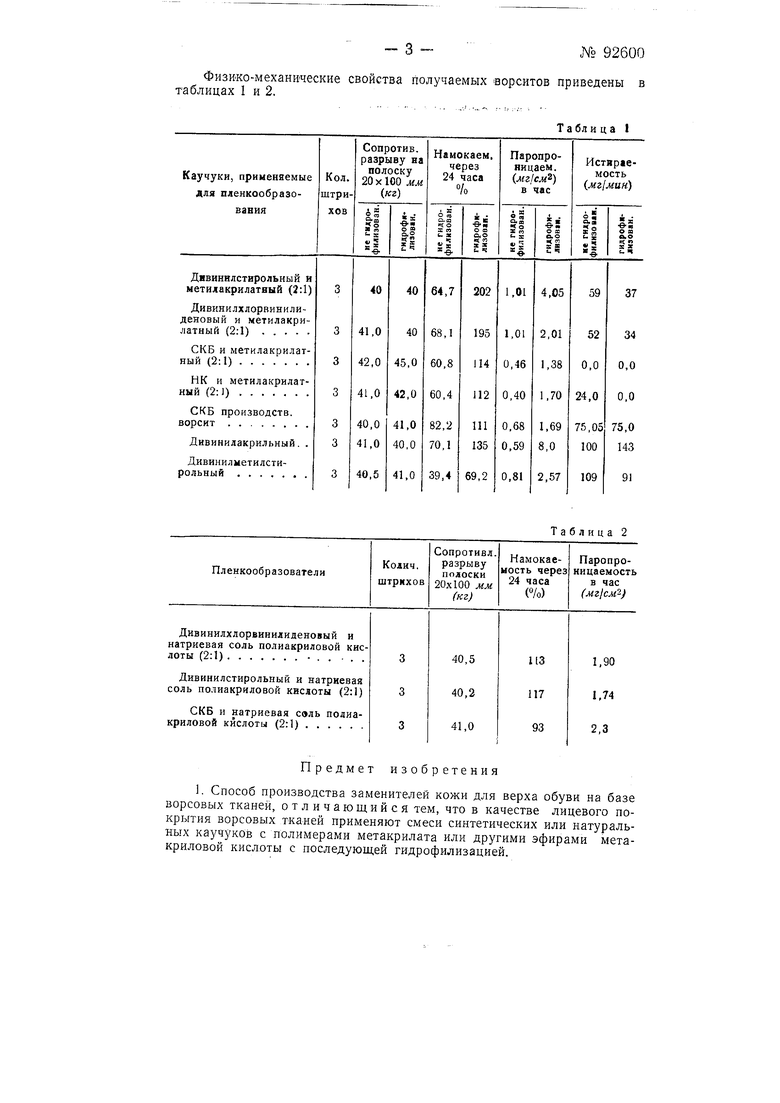

6.Ворсовую ткань пропитывают латексами с натриевой солью акриловой кислоты в соотношении 100 : 50 (в пересчете на сухой остаток),, а водостойкость-материалу лридаЕот путем продубливания растворами солей поливалентных металлов или слаба диссоциированными кисдотами. Физико-механические свойства таблицах 1 и 2.

Та бл и ц а I получаемых ворситов приведены в

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заменителей кожи | 1949 |

|

SU98108A1 |

| Способ получения гидрофильных и устойчивых против гидролиза солей полиакриловой кислоты и ее сополимеров с бутадиеном | 1949 |

|

SU93232A1 |

| Способ гидрофилизации натурального и синтетических каучуков | 1949 |

|

SU94926A2 |

| Способ изготовления заменителей кожи | 1949 |

|

SU98109A1 |

| Способ упрочнения шеврета и получения из безлицевого спилка материала для верха обуви | 1954 |

|

SU115764A1 |

| Способ получения искусственной кожи | 1960 |

|

SU145537A1 |

| Способ получения заменителей кожи и линолеума | 1957 |

|

SU115169A1 |

| Способ получения искусственной кожи для верха обуви | 1956 |

|

SU113762A1 |

| Способ упрочнения обувного картона | 1961 |

|

SU151292A1 |

| Способ изготовления искусственной кожи | 1964 |

|

SU665760A1 |

Предмет изобретения

Таблица 2

№ 92600- 4 2.Видоизменение способа по п. 1, отличающееся тем, что гидрофилизованный ворсит обрабатывают смесью, состоящей из 3%-ного раствора едкого натра с 5%-ным раствором натровой соли акриловой кислоты.

Авторы

Даты

1951-01-01—Публикация

1949-09-10—Подача