(54) КОМПЛЕКСНЫЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1979 |

|

SU781217A1 |

| Способ выплавки низколегированной стали | 1981 |

|

SU981379A1 |

| Способ выплавки ванадийсодержащих сплавов | 1984 |

|

SU1157109A1 |

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1108109A1 |

| Комплексный модификатор | 1982 |

|

SU1046297A1 |

| Легирующая смесь | 1988 |

|

SU1560568A1 |

| Способ выплавки стали и смесь для легирования стали | 1982 |

|

SU1073292A1 |

| Способ выплавки ванадиевых сплавов | 1982 |

|

SU1068495A1 |

| Способ выплавки ванадийсодержащей стали | 1979 |

|

SU836125A1 |

| Способ выплавки стали | 1977 |

|

SU726177A1 |

Изобретение относится к черной метал лургий, конкретнее к составам комплексных материалов, применяемых для легирования расплавов легкосжисляющимися элементами. Известен комплескный материал, содержащий фториды литья, фториды натрия кальция и также примеси в виде окислов кремния и алюминия 11 . Одаако указанный комплексный материал $юляется весьма дорогостоящим и не обеспечивает получения стали высоко го качества. Наиболее близким к предлагаемому по составу элементов и достигаемому результату является комплексный материал Г2 , который содержит компоненты при следующем соотнсялении компонентов вес.%: Окислы железа5-2О Окислы ванадияО 1-2,0 Окислы кремния3-9 Окислы кальция2-8 Восстановленное железо6О-80Углерод 1,О-3,О Недостатком известного ксмплевоюго материала является повышенная скорость вторичного (жисления восстановленного железа при хранении и.:плавке при нижнем пределе содержания углерода, повышенный расход электроэнергии и продолжительность плавки при верхнем пределе по углероду вследстьие нео одимости проведения длительного окислительного периода при выплавке среднеуглеродистых сталей. Целью изобретения является снижение скорости вторичного окисления восстановленного железа и сокращение продолжи тельности плавки. Поставленная цель достигается тем, что комплексный материал, содержащий восстановленное железо, окислы ванадия, 1фемния, кальция, железа и углерод, имеет форму сферических двухслойных гранул диаметром от 5 до 20 мм, в поверхностном слое которых находится ЗО-8О% углерода в виде частичек пиро углерода, а остальная часть углерода распределена равномерно в центральном ядре н поверхностном слое в виде химического соединения с железом (цементит) , при этом комплекснБЙ материал дополнительно содержит сжислы титана при следутошем соотношении компонентов вес.%: восстановленное железо 70-80; оки лы железа 5-15; окислы кремния 3-7; окислы кальция О,5-5,О; окислы ванадия О ,3-О,8; окислы твтана 2-5; углерод 1-3. Введение в состав комплексного мате риала окислов титана позволяет одновременно осуществлять легирование стали ванадием и титаном Сферическая форма гранул диаметром от 5 до 2О мм поз-, вопяет легко дозировать комппексньй материал, вводить его неврерыш) в процессе плавки стали через дба оШфельное отверстие в своде и тем са:М1Ш сокращать продолжитепыюсть пяйвкв и расход электроэнергия. Двухслойность комйпеконого материала обеспечивает защиту всю становлерного чселеза от окисления при хранении и плавке. Известно, чтр восста новпенное железо имеет развитую пористость, достигающую 50%. Наличие большой активной поверхности приводит г к интенсивному окиоюнию восстановленног железа при комнатных температурах в случае попадания атмосферной влаги, а также при нагреве в окислительной атмосфере плаэильного агрегата (дуговой электропечи). Расположение частичек пироуглерода в поверхностном слое резко сокращает открытую пористость восстановленного железа, снижая тем самым доступ окислителя к поверхности реакции. Помимо этого в процессе нагрева комплексного материала при плавке стали пироуглерод взаимодействуя с кислородом и двуокись углерода, содержащимися в плавильном об ёме печи, образует защитную газовую оболочку окиси углерода, препятствующую вторичному окислению восстановленного железа. Комплексный материал, помимо восстановленного железа, имеет в своем составе окислы железа, которые в случае попадания в шлак вызываю повышенный расход тепла на расплавлен И нагрев, а также разъединяют кислую футеровку печи. Пироуглерод при нагреве комплексного материала способствует 9 44 частичному довосстановлению окислов железа за счет реакций прямого и косвенного (через газовую фазу; восстановления. Углерод, находящийся в гранулах в виде цементита, снижает температуру плавления комплексного материала, увеличивая тем самым скоррсть плавления шихты и сокращая длительность плавки. Существенным преимуществом предлагаемого комплексного материала перед известным является возможность его применения в больших количествах при выплавке среднеуглеродистых сталей, содержащих 0,3-0,5%С. При этом по расплавпении состав стали близок к требуемому, что позволяет сократить затрать электроэнергии и продолжительность плавки за счет совмещения периода расплавления шихты с окислительным периодом плавки, сокращения емени доводки стали по Дймическому составу. Величина добавки в шихту комплексного материала определяется требуемым содержанием в стали ванадия и титаном и составляет 5-30% отвеса металлозавалкиj Пределы содержания углерода в поверхностном опое комплексного материала устажжлены экспериментально. При содержании менее ЗО% оироуглерода наблюдается уоссфенное вторичное окисление при хранении и плавке комплексного материала. Наличие более 80%. пироуглерода в поверхностном слое трудно достижимо и при этом повышается температура плавления ядра материала. Общее содержание углерода установлено из необходимости защиты восстановления железа от окисления, достаточно полного извлечения ванадия и титана из материала в сталь(1,О% с) и требования получения по расплавлении среднеуглеродистой стали химического состава, близкого к окончательному (верхний предел 3,О%С). Остальные компоненты распределены по сечению гранул материала равномерно. Их пределы определены исходя из следующего. Восстановленное железо - нижний предел установлен исходя из необходимости снижения энергозатрат на плавку, верхний - определяется сложностью более полного восстановления общего железа при металлизации комплексного материала; окислы титана и ванадия ограничены по причине их предельного содержания в известных рудных концентратах и требования получения в готовой стали не более 0,15% данных легирующих элементов;

окислы кремния и кальция ограничены по нижнему пределу ввиду экономической нецелесообразности более глубокого обогащения концентратов, по верхнему - исходя из увеличения количества шлака И расхода электроэнергии на плавку.

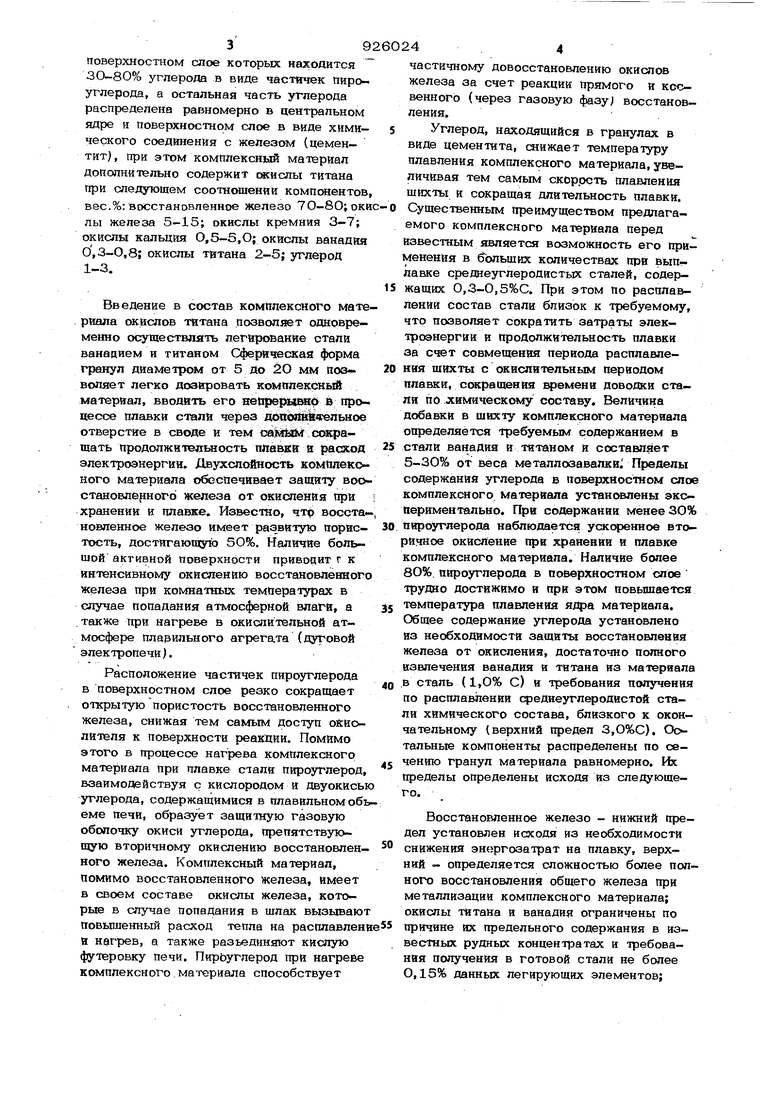

Пример. Выплавка низколегированной стали марки 45ФЛ осуществл$1ется в кислой электродуговой печи емкоотью 6 т. Легирование осущес- ляется путем введения в металлозавалку известПродолжительность плавки, мин

Известный

Предлагаемый при содержании компонентов Как видно из таблицы, применение предлагаемого комплексного материала позволяет снизить скорость окисления вос становленного железа при хранении я кё. За счет этого ,а также за счет совмещения периодов расплавления шихты и окв лительного ускорения доводки стали по химическому составу сокращается продолжительность плавки и расход электрсенергии. Достигается также уменьшение разъедания футеровки электропечи и некоторое увеличение содержания ванадия и стали. Показатели плавки могут быть еще более повьпиены при организации непрерывной загрузки комплексного материала в дуговую печь. Концентрация гатана в стали составляет О,О1-0,О5%. Получение предлагаемого комплексного материала может осуществляться по известным схемам металлизации природнолегированных рудных концентратов, включающим окомкование на тарельчатых грануляторах и восстановление железа в шахтных либо вращающихся печах с помощью газового либо твердого восстановителя. Для получения двухслойных окатышей пкроуглерод в поверхностный слой может

ного комплексного материала и предлагаемого при нижнем, верхнем и среднем содержании компонентов. Величина добавки комплексного материала составляет 25% от веса металлозавалки.

В таблице приведены основные показатели процесса плавки, а также результаты 4-месячного хранения комплексного материала в условиях открытого шихтового двора.Скорость окисления восстанов-.ленного железа при хранении, % в месяц

3,0

100 вводиться, например, при обработке комплексного материала в атмосфере приро/vного газа либо окиси углерода, а также за счет ввода любых других углеродсо держащих компшентов в процессе мателлизации комплексного материала. При этом образование двухслойных гранул, например в атмосфере окиси углерода, происходит в ша этапа. На первом этапе, называемом индукционным перидом, образуются карбиды железа (цементит) равномерно по всему сечению гранулы. Затем на поверхностном слое развивается реакция разложения окиси углерода, катализируемая цементитом, с отложением пироуглерода в порах гранул. Предлагаемый комплексный материал наиболее рационально применять при выплавке низколегированных сталей в дуговых печах в литейных, цехах машиностроительных и металлургических заводов. Применение данного комплексного материала позволяет легировать стали ванадием и титаном без применения специальных ферросплавов, снизить скорость вторичного окисления железа при хранении данного материала и способствует в ой79260лу своей технологичности снижению обшей продолжительностк плавки. Все это может обеспечить получение значительного экономического эффекта. Формула изобретения Комплексный материал, содержащий восстановленное железо, окислы ванадия, кремния, кальция, железа и углерод, о т л, ичающийся тем, что, с целью снижения скорости вторичного окисления восстановленного железа и сокращения продолжительности плавки, он имеет фор- му сферических двухслойных гранул диаметром от 5 до 20 мм, в поверхностном сЛое которых находится 30-8О% углерода в виде частичек пнроуглерода, а оотальная часть углерода распределена рав 5 248 номерно в центральном ядре и пове1жностном слое в виде цементита, при этом комплексный материал дополнительно содержит окислы титана при следующем соотношении компонентов, вес.%: Восстановленное железо 70,0-80,0 Окислы железа5,О-15,О Окислы кремния3-7 Окислы кальция0,5-5,0 Окислы ванадия0,3-0,8 Окислы титана2,О-5,О Углерод1,О-3,0 Источники информации, принятые во внимание при экспертизе 1, Патент ФРГ № 23О9748, кл. С 21 С 7/О6, опублик. 1978. 2. Авторское свидетельство СССР по заявке Ni 26398ОО/22-О2, кл. С 21 С 7/Об, 1978.

Авторы

Даты

1982-05-07—Публикация

1980-09-19—Подача