(5) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОКАТАНОЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки малоуглеродистой стали | 1982 |

|

SU1043174A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2312906C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2007 |

|

RU2366733C2 |

| Способ термической обработки холоднокатаной малоуглеродистой стали | 1975 |

|

SU585225A1 |

| Способ термической обработки холоднокатаной малоуглеродистой стали | 1984 |

|

SU1188215A1 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ РУЛОНОВ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2007 |

|

RU2346062C2 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ ПОЛОС | 2004 |

|

RU2280701C1 |

| Способ термической обработки стали | 1987 |

|

SU1446176A1 |

| Способ производства нестареющей раскисленной алюминием малоуглеродистой холоднокатаной листовой стали | 1983 |

|

SU1068184A1 |

| Способ рекристаллизационного отжига холоднокатаной низкоуглеродистой,стабилизированной алюминием стали | 1984 |

|

SU1266886A1 |

t

Изобретение относится к металлургии, в частности к непрерывному отжигу холоднокатаных малоуглеродистых сталей, стабилизированных алюминием, для глубокой Вытяжки.

Известен способ термической обработки холоднокатаного автомобильного листа 1 , включающий быстрый нагрев полосы до 8+5°С, изотермическую выдержку на этой температуре продолжительностью 30 с, последующий нагрев за 50 с до 950 С и изотермическую выдержку в течение 60 с при этой температуре. Охлаждение от конечной температуры отжига производится в три стадии: от 950°С до 50 С за 70. с, от 50 С до 380° С за 80 с и VOT до 90°С за 150 с. Весь цикл обработки составляет 515 с. Механические свойства полосовой стали: 6-, 212 МПа, г 315 МПа, 6 35,7ЗЭМСущественным недостатком этого способа является большая продолжительность всего цикла термической об-, работки (515 с). При скорости движения полосы по зонам печи 3 м/с в линии одновременно будет находиться 1500-1600 м полосовой стали, что усложняет эксплуатацию и управление агрегата, требует сложной регулировки температурно-временных режимов нагрева и охлаждения и нагрева металла до аустенитной области (Т„ ).

Известен способ термической обработки стальной полосы 2, включающий нагрев в течение 30 с до 710800°С, выдержку при этой температуре продолжительностью 30 с, охлаждениесо скоростью 50-200°С/с до температуры перестаривающего отпуска 300500°С выдержкой не менее 10с, после чего следует окончательное охлаждение в защитной атмосфере до комнатной температуры. Механические свойства полосовой стали: 6т 226 МПа, й 392 330-370 МПа, д , R 1,231,31. Приведенный уровень физико-механических свойств достигается для ста лей с низким содержанием углерода и азота, т.е. на сталях, подвергнутых вакуумированию. Наиболее близким к предлагаемому по технической сущности является спо соб непрерывной термической обработки холоднокатаной полосы, включающий нагрев до 700-900°С, выдержку в тече ние 2 мин при указанных температурах охлаждение со скоростью до температуры перестаривающего отпуска С с изотермической выдержкой продолжительностью 8 мин и последующее охлаждение до температуры в течение 2 мин 3. Однако при осуществлении известноi го способа на стали 08 ю по ГОСТ получают металл с низкой степенью вытяжки при дальнейшей штамповке: 350-360 МПа,йт 290300 МПа, S 35. Цель изобретения - повышение пластических свойств и штампуемости холоднокатаной малоуглеродистой стали, стабилизированной алюминием на металле промышленных отечественных плавок, без дополнительного вакуумирования стали, позволяющего уменьшить содержание углеродаи азота. Поставленная цель достигается тем, что согласно способу термической обработки холоднокатаной малоуглеродистой стали, включающему нагрев до со скоростью 5 30°С/с, изотермическую выдержку при этой температуре, охлаждение до комнатной температуры в течение 1-2 мин, холоднокатаную сталь в процессе нагрева подвергают изотермической выдержке продолжительностью 1-3 мин при температурах дорекристаллизационного отжига (5бО600°С) а дальнейший нагрев производят со скоростью 2-5 С/с, что обеспечивает выделение нитридов алюминия из cL-pacTBOpa и наличия кристалло- графической текстуры холодной прокатки после рекристаллизационного отжига. Это способствует формированию структуры с вытянутыми, сплющенными зернами феррита и повышению пластического формоизменения при штамповке.

Изотермическая выдержка при температурах дорекристаллизационного

широком интервале варьировать основными технологическими параметрами процесса непрерывного отжига: скоростью нагрева, временем изотермической выдержки, температурой отжига и скоростью охлаждения.

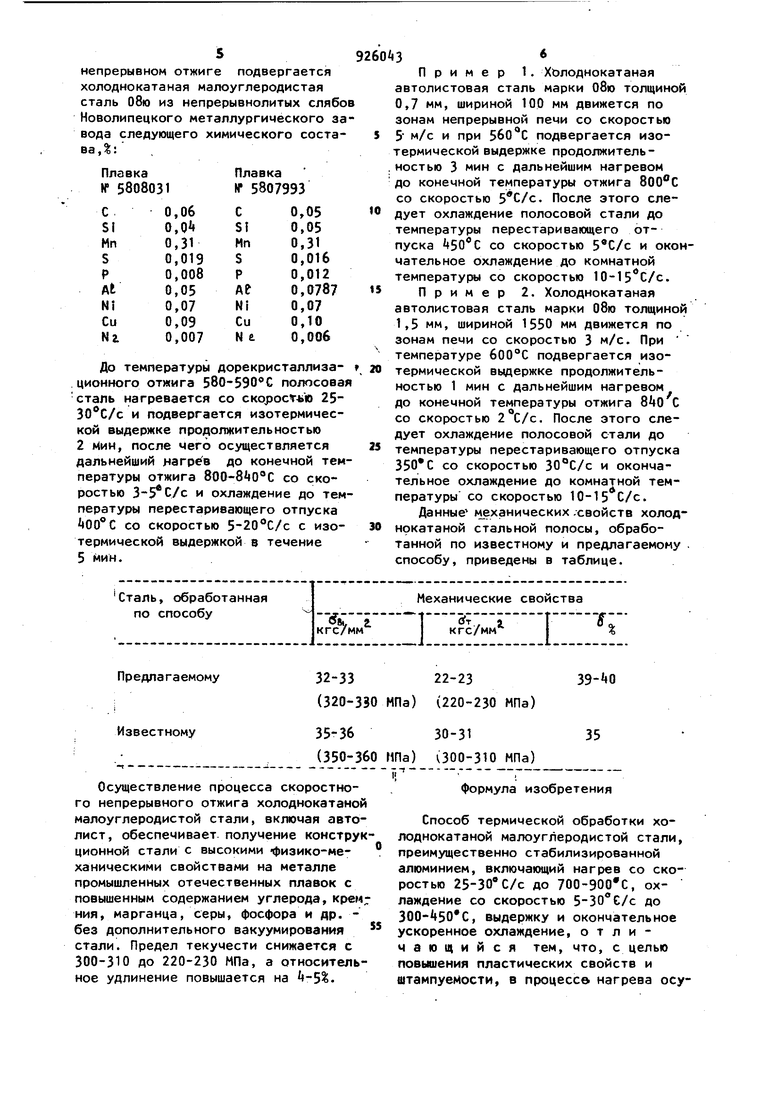

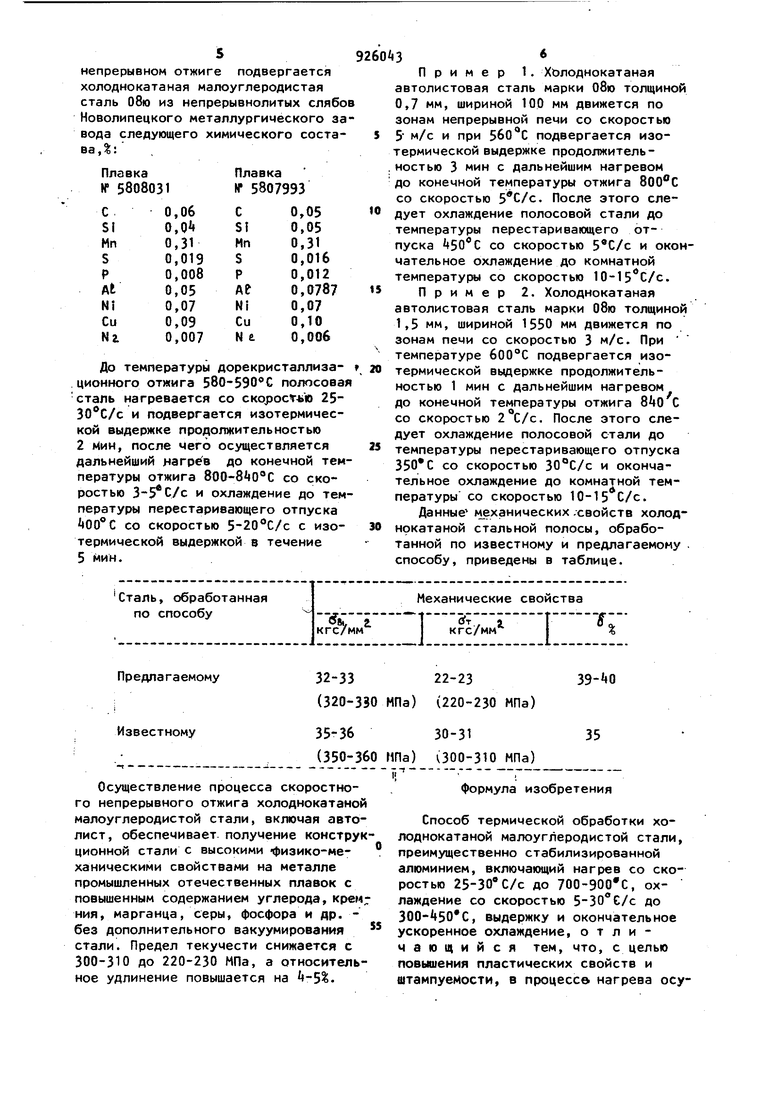

Исследованию структуры и физикомеханических свойств при скоростном отжига БбО-бОО С, необходимая для формирования слющенной формы зерна, обеспечивается путем выделения избыточного несвязанного азота и углерода в виде мелкодисперсных нитридов железа и алюминия. В линиях непрерывного отжига, где скорость нагрева составляет 25-30°С/с, температура начала рекристаллизации холоднокатаной малоуглеродистой стали составляет бОО-бЮ С. Повышение температуры изотермической выдержки выше приводит к совмещению процессов рекристаллизации и выделения нитридов. В этом случае рост ферритных зерен блокирован выделившейся вторичной фазой, что приводит к формированию,стабилизированной мелкодисперсной структуры. Р температуре ниже 5бО С в связи с малой скоростью протекания диффузионных процессов требуется значительное увеличение изотермической выдержки и, как следствие этого,повышение времени термической обработки. Увеличение длительности изотермической выдержки более 3-х мин при 5бО-600 С не приводит к заметному повышению пластических свойств полосовой малоуглеродистой стали. Скорость нагрева до конечной температуры отжига 800-8 0°С от температуры изотермической выдержки не должVia превышать 5°С/с. Это ограничение скорости нагрева в интервале двухфазной () области обеспечивает формирование структуры полосы с наименьшей разнозернистостью и хорошими пластическими свойствами. Уменьшение скорости нагрева ниже нецелесообразно из-за повышения времени термической обработки, что приводит к сложности эксплуатации и управления линии отжига. Исследование режимов непрерывной ермической обработки холоднокатаной алоуглеродистой стали, стабилизированной алюминием, осуществляется на абораторной установке, ФТИ АН БССР. онструкция установки позволяет в непрерывном отжиге подвергается холоднокатаная малоуглеродистая сталь 08ю из непрерывнолитых слябо Новолипецкого металлургического за вода следующего химического состава, %: До температуры дорекристаллизационного отжига SBO-SSO G полосова сталь нагревается со скррост-ью 2530 С/с и подвергается изотермической выдержке продолжительностью 2 Мин, после чего осуществляется дальнейший нагрев до конечной тем пературы отжига вОО-З Ю С со скоростью и охлаждение до тем пературы перестаривающего отпуска tOO°C со скоростью 5-20С/с с изотермической выдержкой в течение 5 Мин. Предлагаемому Известному Осуществление процесса скоростного непрерывного отжига холоднокатаной малоуглеродистой стали, включая автолист, обеспечивает- получение конструк ционной стали с высокими -физико-механическими свойствами на металле промышленных отечественных плавок с повышенным содержанием углерода, кремния, марганца, серы, фосфора и др. без дополнительного вакуумирования стали. Предел текучести снижается с 300-310 до 220-230 МПа, а относительное удлинение повышается на -5%. 32-3322-23ЗЭ- О (320-330 МПа)(220-230 МПа) 35-3630-3135 (350-360 ИПа)(300-310 МПа) З Пример 1. Холоднокатаная автолистовая сталь марки 08ю толщиной 0,7 мм, шириной 100 мм движется по зонам непрерывной печи со скоростью 5 м/с и при подвергается изотермической выдержке продолжительностью 3 мин с дальнейшим нагревом до конечной температуры отжига со скоростью . После этого следует охлаждение полосовой стали до температуры перестаривающего отпуска со скоростью и окончательное охлаждение до комнатной температуры со скоростью lO-lS C/c. Пример 2. Холоднокатаная автолистовая сталь марки 08ю толщиной 1,5 мм, шириной 1550 мм движется по зонам печи со скоростью 3 м/с. При температуре 600°С подвергается изотермической выдержке продолжительностью 1 мин с дальнейшим нагревом до конечной температуры отжига StO С со скоростью 2 С/с. После этого следует охлаждение полосовой стали до температуры перестаривающего отпуска со скоростью и окончательное охлаждение до комнатной температуры со скоростью 10-15 С/с. Данные механических -свойств холоднокатаной стальной полосы, обработанной по известному и предлагаемому . способу, приведены в таблице. формула изобретения Способ термической обработки холоднокатаной малоуглеродистой стали, преимущественно стабилизированной алюминием, включающий нагрев со скоростью 25-30С/с до 700-900С, охлаждение со скоростью до 300-450 С, выдержку и окончательное ускоренное охлаждение, отличающийся тем, что, с целью повышения пластических свойств и штампуеМости, в процессе нагрева осу7Э26o 438

ществляют выдержку при 560-600 0 в 1. Патент Великобритании течение 1-3 мин, а Дальнейший на- fT , кл. С 7 А, 1975грев производят со скоростью . 2. Патент ФРГ tf 2056313,

Источники информации, 3. Патент США N 380б37б, принятые во внимание при экспертизе кл. , 197.

кл. 18 С, , 1972.

Авторы

Даты

1982-05-07—Публикация

1980-09-08—Подача