Изобретение относится к термической обработке материалов и может быть использовано в черной металлургии при производстве холоднокатаного тон- кого листа из малоуглеродистой стали.

Цель изобретения - повы11(ение rmac- тичности при штамповке путем улучшения кристаллографической текстуры стали,

Сущность изобретения заключается в том, что согласно способу отжига холоднокатаной малоуглеродистой стали, включающему определение перед на- j pBBOM исходного временного сопротив- Ленин разрыву5 EiarpeBj выдержку ипосле- дзпощее охлаждение,нагрев ,ве,цут до температуры вьше начала рекристаллизации (Т°,С), которую определяют по математическим зивисимостям

Т 1032J - 21,1 бе, 0, 10 - для стали5 имеющей исходное временное сопротивление разрыву 380-580МЛа

Т 560,1 7,7&„- 0,036 10

для сталиS имеющей исходное временное сопротивление разрьгоу 581-850 МПа, исходное временное сопротивление разрыву стали пе- ред нагревом МПа-Ю- 5

1032,1 и560.,1 коэффициенты, с 21,1 и -- коэффициентЫд

C/Mnaj

0,32 и 0,03 - коэффидаенты/

c/(MПa)

Приведенные коэффициенты в математической зависимости и допускаемое отклонение от расчетной температуры в пределах, не превышающих. 10 С в сторону ее увеличения и у 1еньшениЕ, получены экспериментальным путем |при обработке опытных статистических ранных,

Холоднокатаная малоуглеродистая сталь марки 08Ю или ОВкп используемая, например, при производстве теневых масок кинескопов цветного телевидения, применяется с очень ЕШроким диапазоном значений исходного временного сопротивления разрыву стали 380-880 МПа. Так, при производстве теневых; щелевых масок применяется стальная полоса с исходным временным сопротивлением разрыву 380-580 при производстве теневых масок с круглыми отверстиями (маски дельта-структуры) - 581-380 МПао.Для каждого зка

г

0

5 0

5

0

5

0 5

, 5

чения исходного временного сопротивления необходима своя оптимальная температура отжига теневь- х масок. Превышение температуры нагрева до величины большей, чем допускает полученная формула, приводит к повышенному короблению масок, их сцеплению одна с другой и браку по дефекту Неравномерная прозрачность масок при , последующей правке и штамповке.Высокая температура приводит к росту колоний цементита, которьм повышает вероятность образования порывов при штамповке масок. Снижение температуры нагрева до величины меньшей, чем допускает формула, приводит к браку по дефекту Линии скольжения при последующей правке и штамповке те- . невых масок. В этом случае-в отожженной стали получают неблагоприятные соотношения кристаллографических ориентировок Pj,,, , которые определяют способность металла к штамповке.

В изобретении проведение отжига холоднокатаной малоуглеродистой ста-, ли при температурах начала рекристаллизации (700-1050 С) по указанной формуле позволяет получать отожженный металл без площадки текучести на диаграмме Напряжение-деформация. Это позволит избежать операцию Дрессировка и предотвратить образование дефекта Линии скольжения на операции Штамповка. Штамповка стали без предварительной операции дрессировка очень важна особенно при производстве теневых щелевых масок. Дрессировка масок даже с небольшим обжатием вызьшает образование морщин, неравномерную деформацию отверстий и перемычек, из-за чего маски бракуются до дефекту Неравномерная прозрачность.

От холоднокатаной малоуглеродистой полосовой стали марки 08Ю или 08кп шириной 565 мм и толщиной 0,15 мм отрезают поперечные образцы размером 300x20x0,15 мм и определяют временное сопротивление разрыву. Затем из стальной полосы методом фототравления изготавливают теневые маски, т.е. планшеты размером 500х х400 мм с сетью многочисленных вытравленных отверстий. Для стальной полосы, имеющей исходное временное сопротивление разрыву 380-580 МПа, вытравливают теневые маски с щелевыми отверстиями, а при значениях исходного временного сопротивления ра зрыву, равных 581-850 МПа, вытравлвают теневые маски с круглыми отверстиями (маски дельта-структуры).Изготовленные маски сортируют в партии с одинаковым исходным временным сопртивлением разрыву. От каждой партии маски набирают в пакеты по пять штук в каждом и устанавливают на сетчатьй конвейер непрерывной проходной печи. С учетом исходного временного сопротивления разрыву стальной полосы для каждой партии по полученной формуле определяют требуемую температуру нагрева и вьдержки теневых масок. Пакеты теневых масок нагревают до определенной по формуле температуры с учетом допускаемых формулой отклонений в пределах не более ±10 С по всему объему пакета теневых масок.

После нагрева до заданной температуры пакеты масок выдерживают в

20 по дефекту Линии скольжения из-за образования площадки текучести (9-11%) на диаграмме Напряжение - деформация. В этом случае наблюдается невысокое соотношение P,ix/Pr ,ос

течение 10 мин, охлаждают до 20-40°С, 25 (7-12), а выход годного при штампов- отделяют маски одна от другой, под- ке резко снижается до 66-69%. вергают правке в роликоправильной Пример 1 (опыт 2). От холод- машины и штамповке (сферизации - фор- нокатаной малоуглеродистой полосовой мовке по сфере экрана кинескопа цвет- стали марки 0810 шириной 565 мм и тол- ного телевизора). Затем маски контро-30 щиной 0,15 мм отрезают поперечные об- лируют и определяют процент брака и выход годного после операции Штамповка .

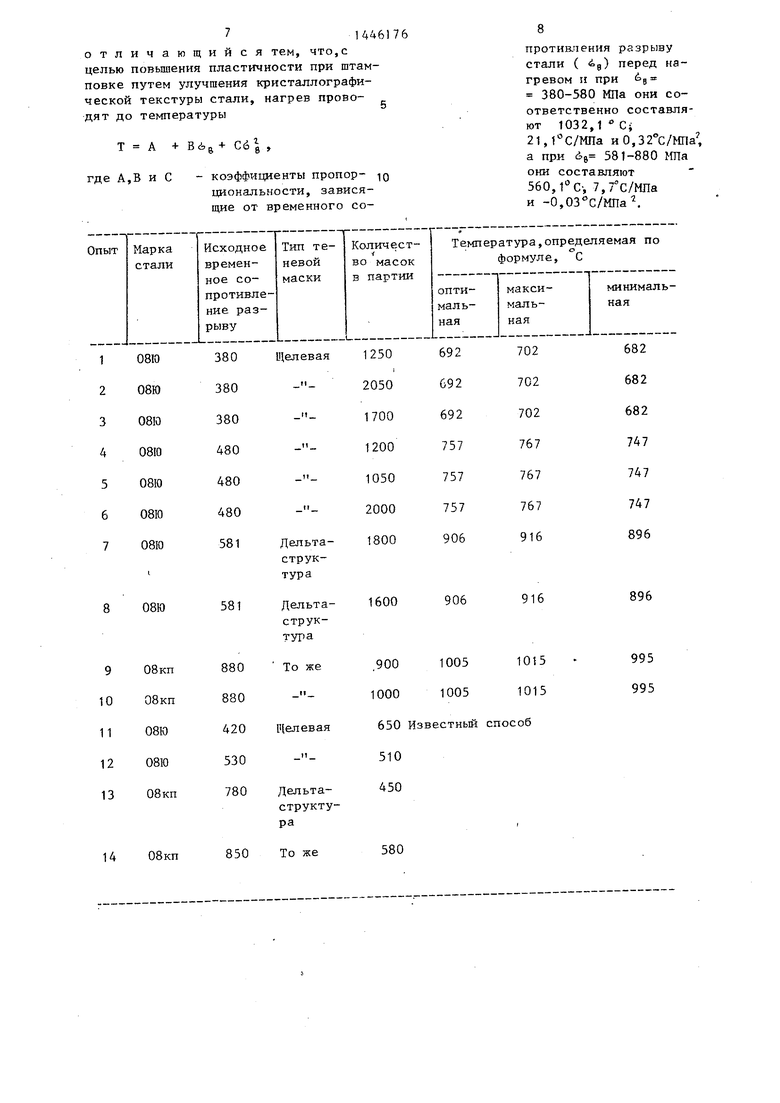

Результаты испытаний стали для

теневых масок, обработанной известным тодом фототравления изготавливают и предлагаемым способами, даны в таб- теневые щелевые маски в количестве иице. В проведенных экспериментах параллельно с масками в пакетах отжигались образцы, вьфезанные их холод40

разцы размером 300x20x0,15 мм и определяют временное сопротивление разрыву на разрьюной машине, составляющее 380 МПа. Из стальной полосы менокатаной полосы размером 300х20х хО,15 мм и 20x20x0,15 мм с целью определения длины площадки текучески на диаграмме Напряжение - деформа- ция и кристаллографической текстуры

2050 шт. Маски данной партии сортируют в пакеты по пять масок в каткдОм, которые устанавливают на сетчатьй конвейер непрерывной проходной горизонтальной печи с электрическим обогревом и с заш;итной атмосферой. По формуле определяют требуемую температуру нагрева и выдержки теневых масок стали, отожженной по полученной фор- ,- .муле.

Способность к ш гамповке стали для теневых масок оценивают по отношению интенсивности благоприятной для штамповки кристаллографической ориентиров-цд хО,15 и 20x20x0,15 мм, вырезанные от ки Pr,,,iK неблагоприятной Pc,ooi, ° стальной полосы той же партии с целью длине площадки текучести на диаграмме Напряжение - деформация, а также по величине выхода годного и количеству брака по операции Штамповка.

,1-21,1.380.10 +0,32(380.)

692-i:lO(°C).

Вместе с масками на конвейер печи укладьшают образцы размером 300х20х

55

определения длины площадки текучести на диаграмме Напряжение-деформац 1я и соотношения интенсивностей кристаллографических ориентировок (, 0. Пакеты с масками и обКак видно из таблицы, при термической обработке холоднокатаной малоуглеродистой стали в условиях нагрева и выдержки при температурах.

определенных по математической зависимости, выход годного при последующей штамповке максимален (88-92%), а количество брака (опыты 2,5,7 и 10) минимально (8-12%). В данных опытах наблюдается максимальное соотношение интенсивности кристаллографических ориентировок Рг ,/Р (18-20) и

отсутствует площадка текучести на диаграмме Напряжение - деформация. В случае выхода температуры нагрева и вьдержки теневых масок за верхний (опыты 1,6 и 9) либо за нижний (опыты

3,4 и 8) допускаемый по математической зависимости предел при последующей штамповке получается повышенное количество брака либо по дефекту Неравномерная прозрачность, либо

по дефекту Линии скольжения из-за образования площадки текучести (9-11%) на диаграмме Напряжение - деформация. В этом случае наблюдается невысокое соотношение P,ix/Pr ,ос

(7-12), а выход годного при штампов- ке резко снижается до 66-69%. Пример 1 (опыт 2). От холод- нокатаной малоуглеродистой полосовой стали марки 0810 шириной 565 мм и тол- щиной 0,15 мм отрезают поперечные об-

(7-12), а выход годного при штампов- ке резко снижается до 66-69%. Пример 1 (опыт 2). От холод- нокатаной малоуглеродистой полосовой стали марки 0810 шириной 565 мм и тол- щиной 0,15 мм отрезают поперечные об-

разцы размером 300x20x0,15 мм и определяют временное сопротивление разрыву на разрьюной машине, составляющее 380 МПа. Из стальной полосы ме2050 шт. Маски данной партии сортируют в пакеты по пять масок в каткдОм, которые устанавливают на сетчатьй конвейер непрерывной проходной горизонтальной печи с электрическим обогревом и с заш;итной атмосферой. По формуле определяют требуемую температуру нагрева и выдержки теневых масок

хО,15 и 20x20x0,15 мм, вырезанные от стальной полосы той же партии с целью

,1-21,1.380.10 +0,32(380.)

692-i:lO(°C).

Вместе с масками на конвейер печи укладьшают образцы размером 300х20х

хО,15 и 20x20x0,15 мм, вырезанные от стальной полосы той же партии с целью

определения длины площадки текучести на диаграмме Напряжение-деформац 1я и соотношения интенсивностей кристаллографических ориентировок (, 0. Пакеты с масками и обЧ I Ooj/-л гО

разцы нагревают до температуры 695 С, вьдерживают в течение 10 мин, охлаждают до температуры 30 С со скорое5U

тью (30)/мин. отделяют маски одна от другой, подвергают их правке в роликоправильной машине и шта -шовке. На отожженных образцах., опредаляют кристаллографическую текстуру и дли- ну площадки текучести. В данном случае соотношение интенсивности кристаллографических ориентировок Р{f iг/PJ- дд J составляет iS,, на диаграм- ме Напряжение - деформация отсутствуют площа,цка текучести,, а вькод годного при штамповке равен 88%,

П р и м е р 2 (опыт 5). От холоднокатаной малоуглеродистой полосовой стали марки 08Ю шириной 565 ш- и толщиной отрезаю поперечные образ}ды размером 300x20x0.,15 №4 и определяют временное сопротивление разрьгоу,. которое составляет 480 МПа. Из стальной полосы изготавливают теневые щелевые маски в количестве 1050 fflTj которые сортируют в пакеты по .пять масок в каждом и устанавливают на конвейер непрерывной проход- о

ной печи. По математической зависимости определяют требуемую темпера- РУРУ нагрева и выдержки теневых масок:, ,1-2К 1 -480 -10- -нЭ,3.2(480 -1 О )

-- 757±10(°С)

Вместе с масками на конвейер печи укладьшают образ.цы размером 300х20х xOj15 и 20x20x0 15 мм для определе- ния кристаллографической текстуры к длины площадки текз честк. Пакеты с масками и образцы нагревают до 755 С, вьщерживают 10 мкн ох.ла:ждают до 30°С со скоростью 30°/MHHs отделяют мае- ки одна от другой, подвергают их правке в роликоправильной маши.не и штамповке Определяют крист ьплографичес- кую текстуру идгшну площадки тек гаес- ти, В данном случае соотноше:е:ше интенсивности кристаллографических ориен- тировок HOSJ соста.в-пяет 19. на диаграмме Напрялгаыие - деформация отсутствует площадка текучести., а выход годного при штаг/птовке равен 89%.

П р и м е р 3 (опыт 10) От холоднокатаной малоуглеродистой полосовой стали марки 08кп шириной 565 к и толщиной О,15 мм отрезают поперечные образцы размером 300х20х0э 15 мм и onределяют исходное временное сопроткв- ление разрыву которое составляет 880 МПа, Из стальной ко.лосы изготавливают теневые маски дельта-структу766

ры в количестве 1000 шт, которые сортируют в пакеты по пять масок в каждом и устанавливают на конвейер непрерьшной проходной печи. По математической зависимости определяют требуемую температуру нагрева и выдержки теневых масок

., 1 + 7,76в-0,,1 + 7, 7-880 х х10- -0,03(880 10- )(°С).

Пакеты с масками нагревают до 1005 С, вьщерживают 10 мин, охлаждают до 30°С со скоростью , отделяют маски одного от другой,подвергают их правке в роликоправильной машине и щтамповке. Выход годного пр fflTaNfflOBKe составляет 90%.

Таким образом, экспериментально доказано, что при использовании предложенного способа обеспечивается высокое соотношение интенсивности крис т.эллографических ориентировок Рр/уа/P и тем самым повьшается способность к штамповке отожженной недрессированной малоуглеродистой стали.

Предлагаемый способ позволяет по- л.учать отожженную малоуглеродистую сталь с улучшенной кристаллографической текстурой, благодаря чему резко повышается способность к штамповке. Проведение отжига холоднокатаной малоуглеродистой стали при температурах выше начала рекристаллизации в . зав исимости от исходного временного сопротивления разрыву, определяемых по зкспериментально установленной математической формуле, позволяет получать отожженньй металл без площадки текучести на диаграмме Напря- жение-деформа1р1я.Это позволит избежать операцию Дрессировка, предотвратить образование дефекта Линии скольжения на операции Штамповка и резко повысить способность металла к штамповке.

Па сравнению с известным способом исключаются случаи повышенного брака при штамповке изделий из отжигаемой стали, что позволяет получать максимальный вькод годного.

Формула изобретения

Способ термической обработки стали, преимущественно холоднокатаной малоуглеродистой, включакяций нагрев до заданной температуры, вьдержку при этой температуре и охлаждение.

7

отличающийся тем, что,с целью повышения пластичности при штамповке путем улучшения кристаллографической текстуры стали, нагрев проводят до температуры

Т А ,

где А,В и С - коэффициенты пропор- IQ циональности, зависящие от временного со

мIQ8

противления разрыву стали ( ig) перед нагревом и при 5 380-580 МПа они соответственно составляют 1032,1 ° Cj 21,1 С/МПа иО,32°С/МГ1а , а при d.j 581-880 Ша они составляют 560,1 С-, 7,/с/Ш1а и -0,03 с/МПа

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теневых масок кинескопов цветных телевизоров | 1986 |

|

SU1404535A1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223336C2 |

| Способ производства тонких полос | 1987 |

|

SU1447890A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ПОЛОСЫ В КОЛПАКОВОЙ ПЕЧИ | 2004 |

|

RU2261281C1 |

| Способ производства особонизкоуглеродистой холоднокатаной электротехнической изотропной стали с высоким комплексом магнитных и механических свойств | 2020 |

|

RU2758511C1 |

| Способ производства холоднокатаной полосы из низкоуглеродистой стали | 1986 |

|

SU1382511A1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223335C2 |

| Способ производства малоуглеродистой стали,содержащей 0,10-0,22% углерода,раскисленной алюминием | 1986 |

|

SU1413144A1 |

| СПОСОБ ОТЖИГА СТАЛЬНОЙ ПОЛОСЫ В ОДНОСТОПНОЙ КОЛПАКОВОЙ ПЕЧИ | 2000 |

|

RU2182933C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СВЕРХНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2011 |

|

RU2452777C1 |

Изобретение относится к термической обработке материалов и может быть использовано в черной металлургии при производстве холоднокатаного тонкого листа из малоуглеродистой стали. Цель изобретения - повышение пластичности при шта1«1овке путем улучшения кристаллографической текстуры стали. Сущность изобретения заключается в том, что в известном способе термической обработке листа, включающем нагрев, вьдержку и охлаждение, нагрев осуществляют до температуры Т А + В С , где А,В и С - козффициенты пропорциональнос- ти оц- временное сопротивление раз- рьту стали перед нагревом, причем для сталей, имеющих 6g 380 - 580 МПа, коэффициенты пропорциональности выбирают А 1032,1 Ci В -21,1 С/МПа, С 0,32 С (МПа), а для сталей, имеющих 68 581-880 МПа, эти коэффициенты соответственно выбирают А 560,1°Ci В 7,7°С/1Ша и С -0,03° С/(МПа). 1 табл. S (Л 4 О) Од

14

08 кп

850

То же

580

| Способ изотермического отжига проката | 1978 |

|

SU1086020A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ отжига холоднокатаной ленты | 1985 |

|

SU1260396A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-23—Публикация

1987-06-22—Подача