Лдипиновая кислота и полиэтиленгликоль, являкхциеся органическими веществами, при нагреве покрытия диссоциируют и сгорают с образованием газообразных продуктов и, возможно, элементарного углерода. Газы выделяющиеся в процессе формирования покрытий препятствуют получению покрытий с низкой пористостью, а выделение элементарного углерода, обладающего высокой электропроводноетью, ухудшает диэлектрические свойотва покрытия. Шестивалентный хром, вводимый в виде хромового ангидрида - CrOij - в состав покрытий, при отжиге стали с нанесенным исходным составом восстанавливается до трехвалентного, т.е. до CrqOn, который присутствует в виде отдельных включений в покрытии и ухудшает его однородность. Все это приводит к снижению термостойкости покрытия и ухудшению его магнитных свойств.

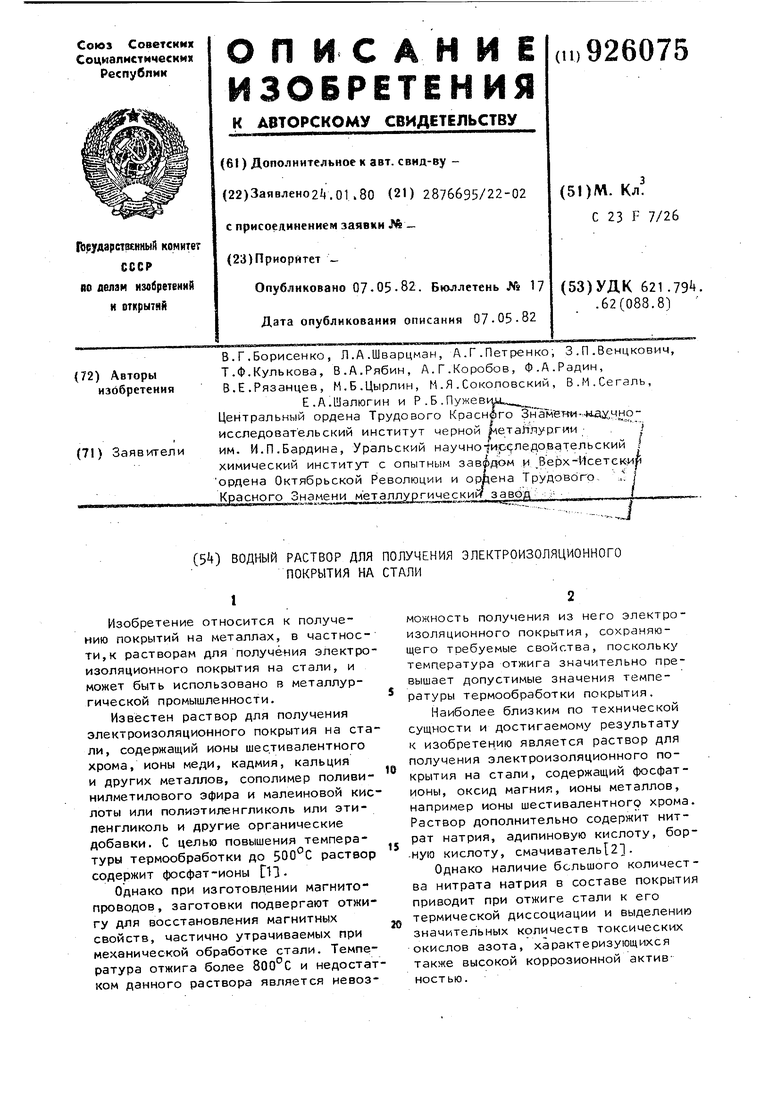

Цель изобретения - повышение магнитных свойств и термостойкости покрытия.

Указанная цель достигается тем, что водный раствор для получения электроизоляционного покрытия на стали, содержащий фосфат-ионы, преимущественно в виде фосфорного ангидрида, оксид магния, ионы металла и воду содержит ионы металлов в катионной форме, выбранные из группы, включающей ионы меди, никеля, трехвалентного хромаи их смесь, при следующем соотношении компонентов, вес.%1

Фосфорный ангидрид 28,0-32,0 Оксид магния2,0-,0

Ионы металлов в катионной форме, выбранные из группы, включающей ионы меди, никеля, трехвалентного хрома и их смесь 0,05-15 0 ВодаДо 1 00

При введении в ванну фосфатов меди и никеля они восстанавливаются железом и образуют высокодисперс ную металлическую взвесь, которая осаждается на поверхности стали в местах нарушения сплошности грунтового слоя. При последующем повышении температуры на первых стадиях отжига в газовой среде, содержащей некоторое количество свободного кислорода, происходит окисление меди и никеля. Одновременно, в присутствии на полосе свободной фосфорной кислоты, происходит образование водных растворов фосфатов меди и никеля. При дальнейшем нагреве

происходит совместная кристаллиза ция фосфатов меди и никеля, в том числе в дефектах грунтового слоя, что обеспечивает залечивание указанных дефектов и создание однородного электроизоляционного подслоя. Это явление увеличивает сплошность грунтового слоя и усиливает адгезию электроизоляционного покрытия к металлу. Введение в раствор

трехвалентного хрома в катионной форме позволяет при сушке раствора на полосе получить в составе покрытия фосфат хрома (тогда как введение в раствор шестивалентного хрома

в виде CrQ OfjiKaK уже отмечалосьv .приводит к его диспропорционированию в процессе сушки покрытия и образованию окиси хрома ) в

виде самостоятельной фазы, образующей с фосфатами других элементов, присутствующих в растворе, механическую смесь). Фосфаты хрома обладают свойствами стекол и в составе покрытия способствуют увеличению его сплошности.

При рекристаллизации нанесенного покрытия в процессе отжига стали образуются твердые растворы фосфатов, присутствующие в водном растворе металлов - магния, хрома, меди и никеля, которые и составляют электроизоляционное покрытие. Возможность образования таких твердых растворов обусловлена близостью ионных , радиусов этих металлов: г ,Д(у.,б5А, 0,55А, Гц,.,68/Г и v- 0.+ 0,92°А. Фосфаты меди и никеля имеют коэффициенты термического расширения (КТР), маЛо отличающиеся от соответствующей величины для фосфата магния и их добавки не могут существенно изменить величину КТР покрытия. Однако увеличение сплошности покрытия при введении этих добавок приводит к тому, что покрытие действует как однородная пленка, создающая максимальные для данного состава растягивающие напряжения в металле.

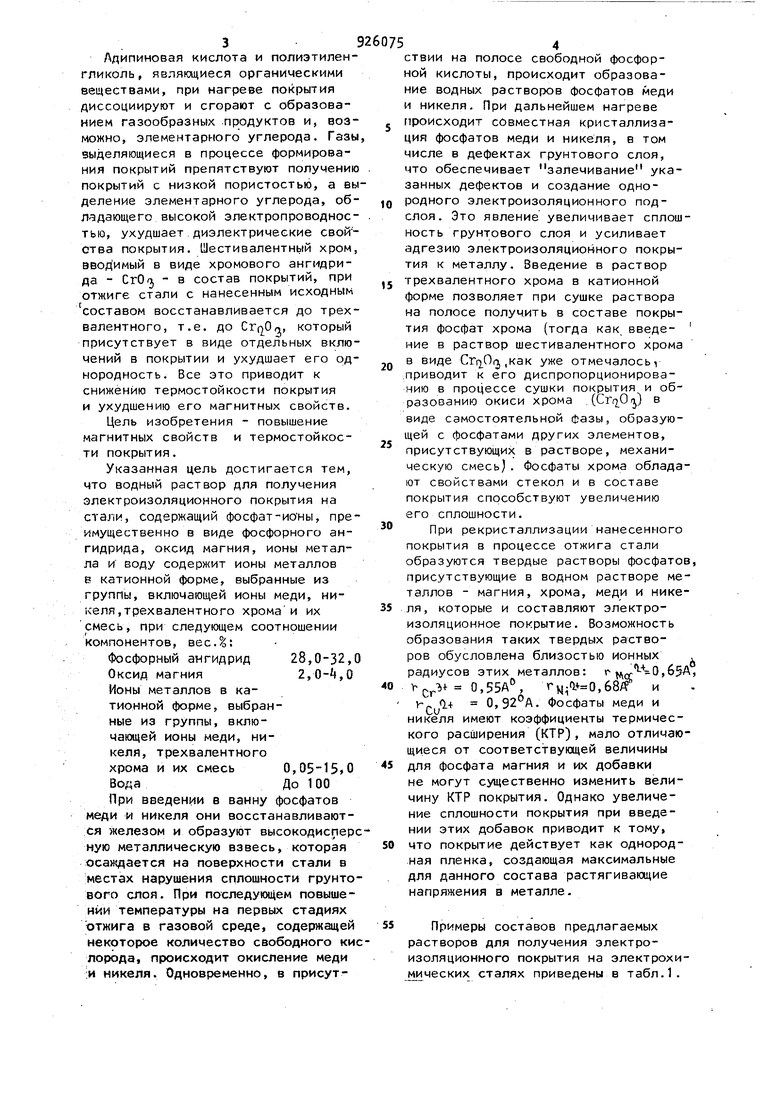

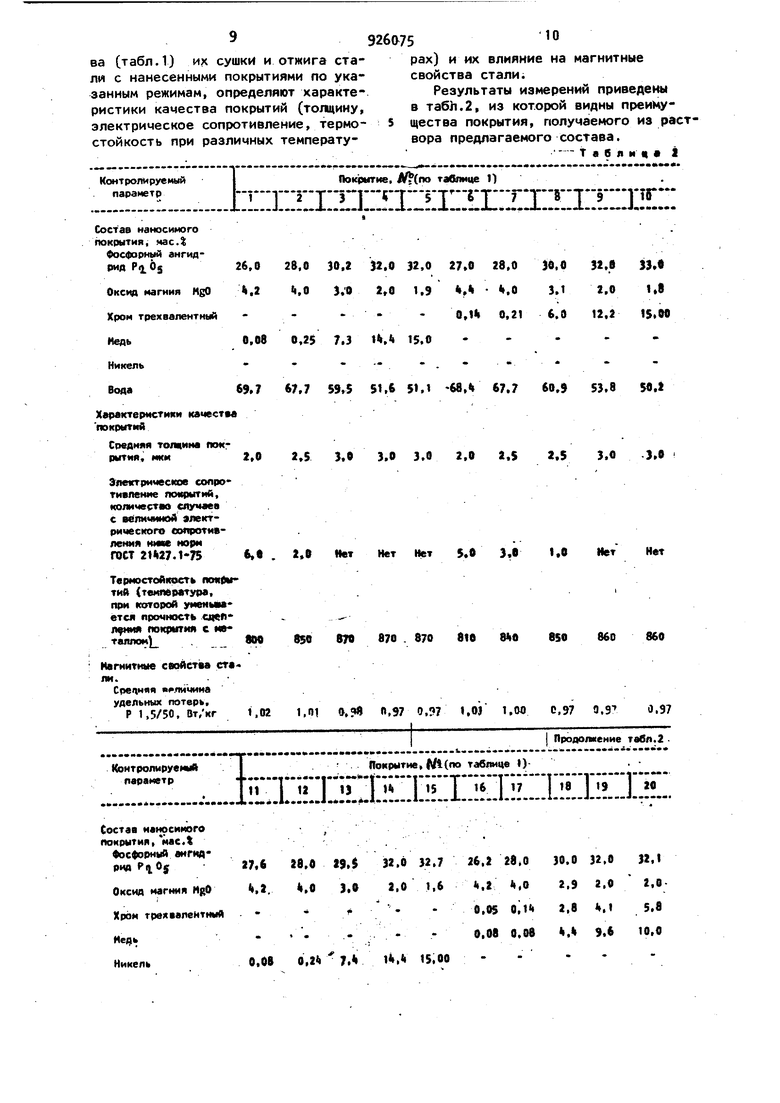

Примеры составов предлагаемых растворов для получения электроизоляционного покрытия на электрохимических сталях приведены в табл.1.

Т а б л и

ц а 1

8

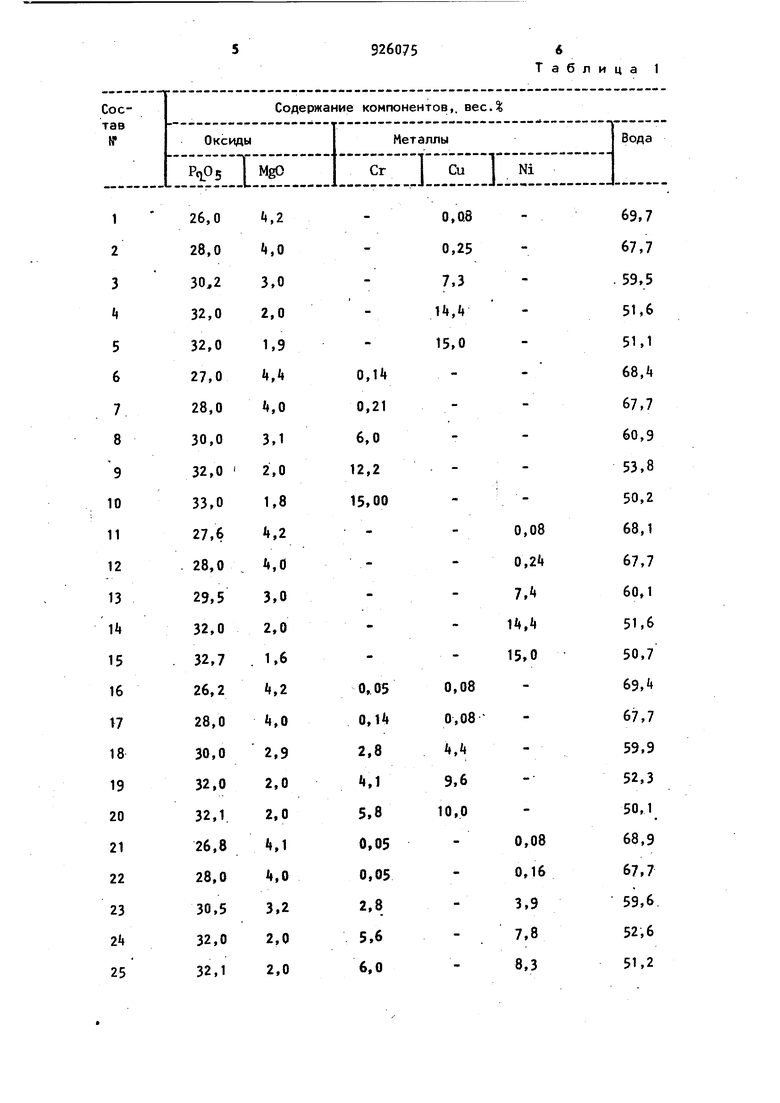

926075 Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для электроизоляционного покрытия на электротехнических сталях | 1978 |

|

SU779341A1 |

| Электроизоляционное покрытие для электротехнической анизотропной стали, не содержащее в составе соединений хрома и обладающее высокими потребительскими характеристиками | 2021 |

|

RU2765555C1 |

| Раствор для нанесения электроизоляционного покрытия на сталь и способ его получения | 1988 |

|

SU1608243A1 |

| Электроизоляционное покрытие для электротехнической анизотропной стали с высокими техническими и товарными характеристиками | 2019 |

|

RU2727387C1 |

| Способ обработки анизотропной электротехнической стали | 1988 |

|

SU1565919A1 |

| Противопригарная краска для литейных форм и стержней | 1975 |

|

SU553035A1 |

| Электроизоляционное покрытие для электротехнической анизотропной стали, не содержащее в составе соединений хрома | 2019 |

|

RU2706082C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2023 |

|

RU2803614C1 |

| Способ регенерации отработанных хромосодержащих растворов | 1975 |

|

SU533675A1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

Пример 1. Составы 1-5 табл включающие ортофьсфорную кислоту и содержащиеся в ней катионы магния, и меди, готовят следующим образом. Вначале расчетное количество оксида магния в виде порошка засыпают в воду и подвергают интенсив ному перемешиванию до получения .однородной суспензии, в полученную суспензию заливают техническую 75%-ную ортофосфорную кислоту и пер мешивают до полного растворения ок сида магния. В полученный раствор вводят расчетное количество меди в виде оксида меди или ее солей. Аналогичным образом готовят сос тавы 6-10 и 11-13 отличающиеся те что вместо катиона меди вводят соответственно катион хрома трехвалентного или катион никеля в пред лагаемом диапазоне. Полученную смесь нагревают до 40-60°С и используют для нанесения на полосы. Полосы электротехнической стали, содержащие на поверхности грунтовы слой из силикатов магния, погружаю в ванну, содержащую указанную смес отжимают ее избыток резиновыми роликами, сушат и обжигают в атмосфе ре защитного газа в течение 2,5 3,0 мин в проходной печи при после довательно изменяющейся температуре от 300 до 850°С. Обработанный таким образом металл является гото вым продуктом металлургического производства. П р и м е р 2. Составы 16-20 табл.1, включающие ортофосфорную кислоту и содержащиеся в ней катионы магния, хрома и меди готовят следующим образом. Раствор оксида магния в технической ортофосфорной кислоте готовят по примеру 1. В приготовленный раствор вводят расчетные количества катионов трехвалентного хрома и меди в технической ортофосфорной кислоте. Указанные катионы вводят в ортофосфорную кислоту непосредственно из их оксидов или солей. Полученную смесь нагревают до и используют по примеру 1. Аналогичным образом готовят составы 21-25 табл.1, отличающиеся тем, что вместо катиона меди вводят катион никеля также непосредственно из оксидов или солей. Полученную смесь нагревают до АО-бО С и используют по примеру 1. П р и м е р 3. Составы-26-30 табл.1, включающие ортофосфорную кислоту и содержащиеся в ней катионы магния, хрома, меди и никеля готовят следующим образом. Раствор оксида магния в технической ортофосфорной кислоте готовят о примеру 1. В приготовленный раствор вводят расчетное количество катионов трехвалентного хрома, меди и никеля по примерам 1 или 2, в любых соотношениях, отвечающих составам в пределах предлагаемого содержания компонентов. После нанесения на полосы электротехнической стали растворов предлагаемого соста 92ба75

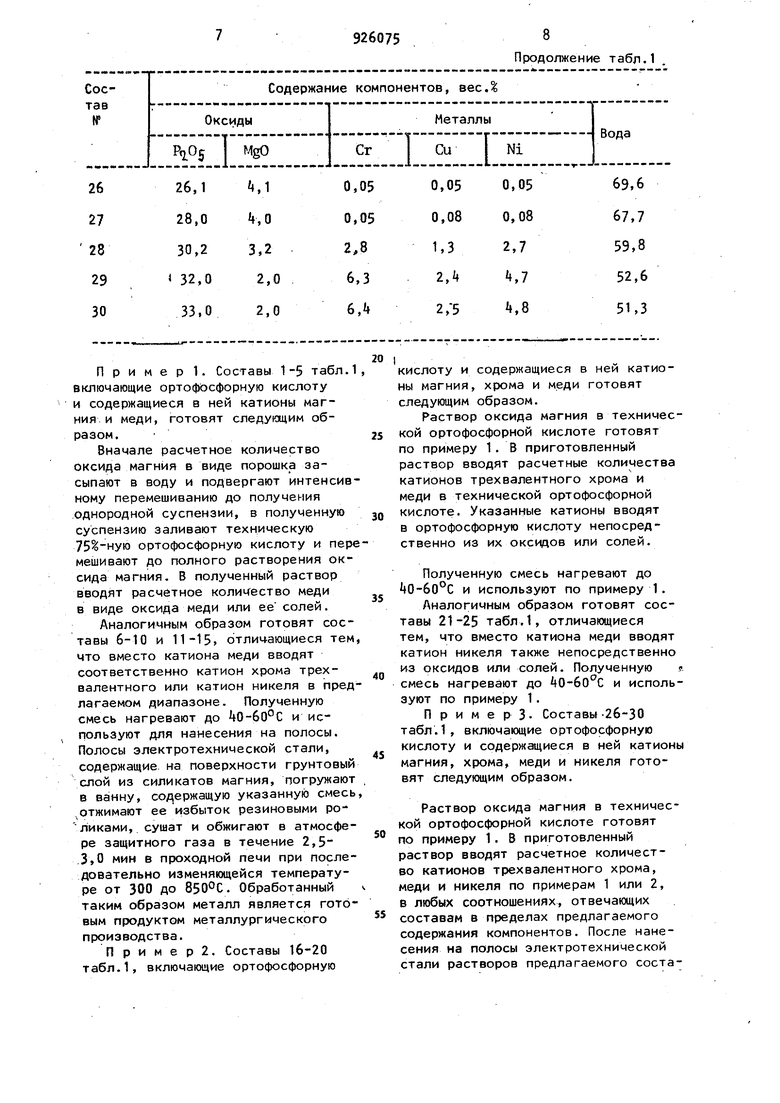

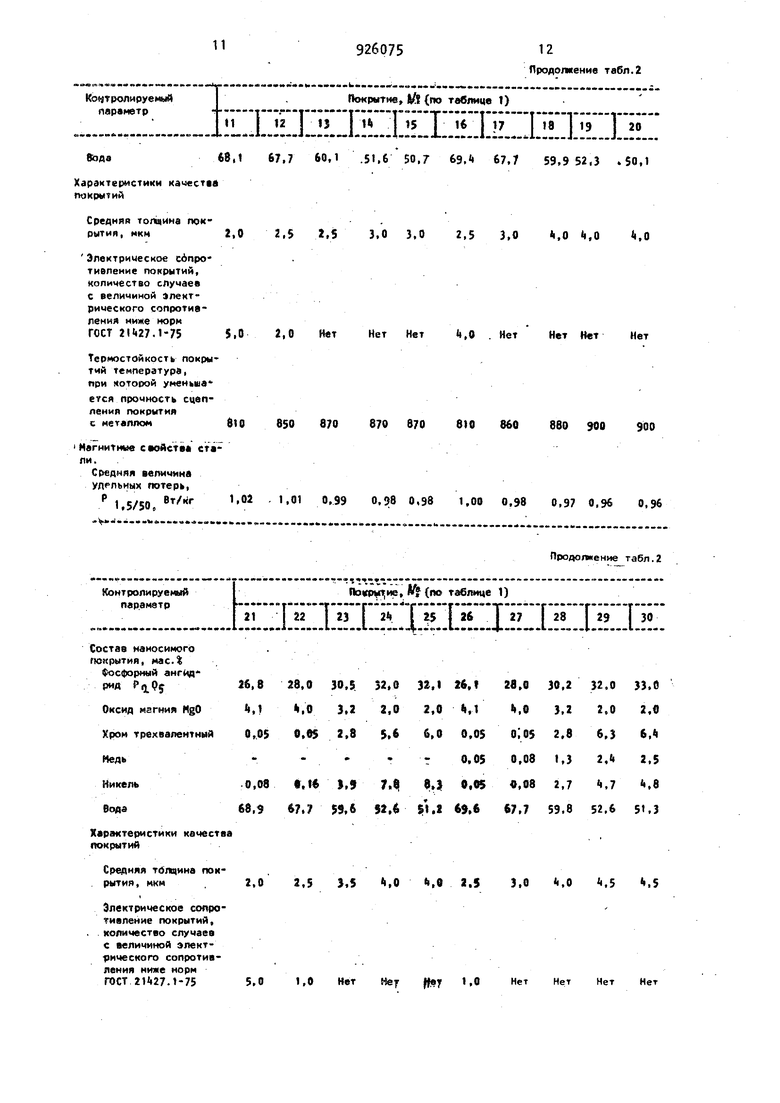

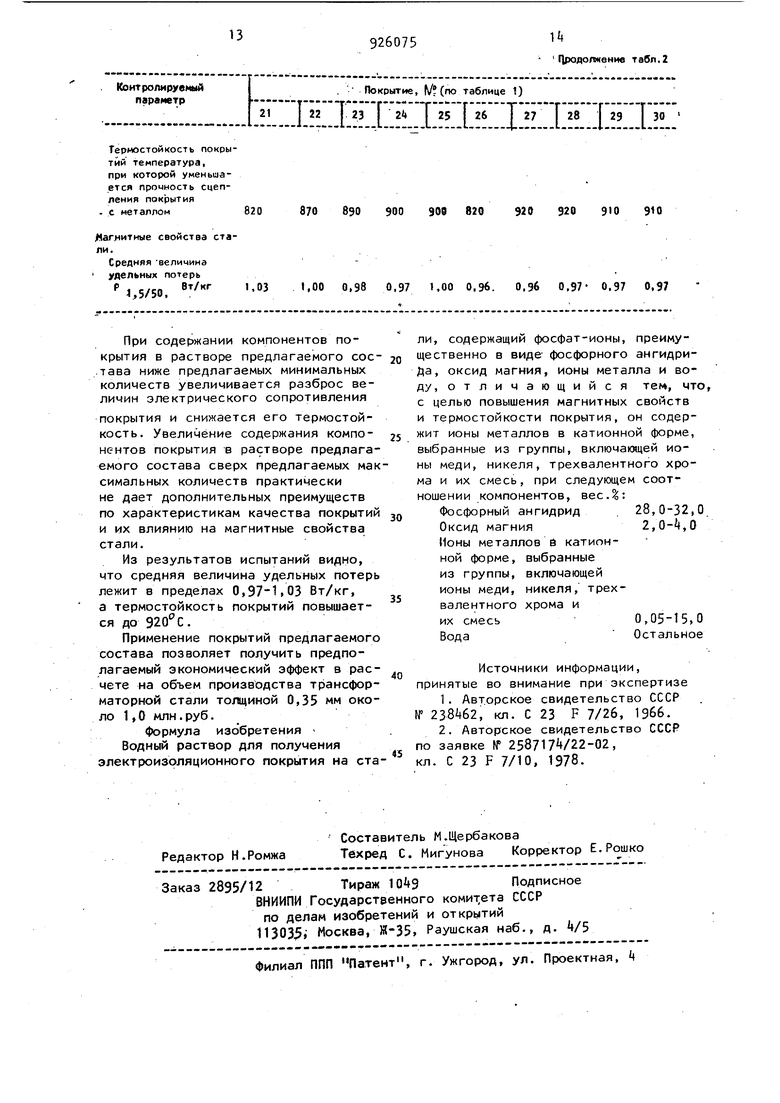

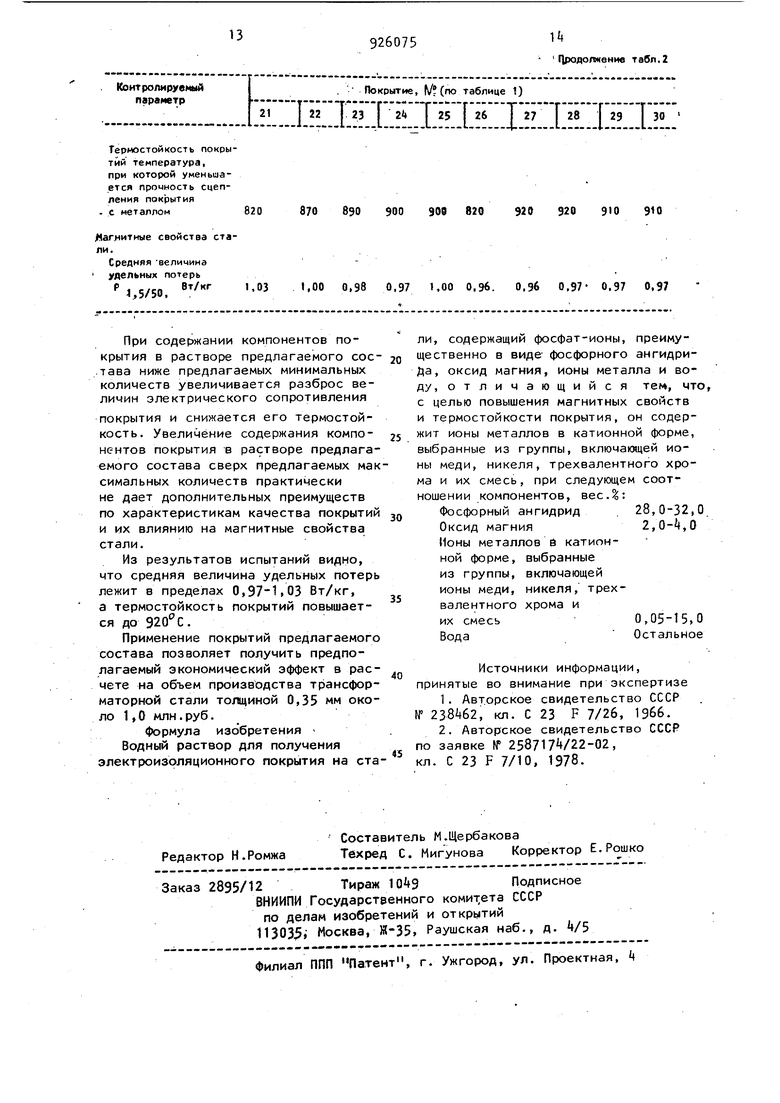

ва (табл.1) их сушки и отжига ста- pax) и их влияние на магнитные ли с нанесенными покрытиями по ука- свойства стали; занным режимам, определяют характе- Результаты измерений приведены ристики качества покрытий (толщину, в табл.2, из которой видны преимуэлектрическое сопротивление, термо- 5 щества покрытия, получаемого из растстойкость при различных температуКонтролируемыйпараметр Состав наносимого покрытия, мас.% Фосфорный ангидрид PiOs Окспд магния HgO Хром трехвалентны Характеристики качества покрытий Средняя толцина покг рытня, мкм 2.0 2.5 3.0 3.0 3.0 Злеггрическое сопротивление покрытий, количесггм случаев с вёлмминоА алектрического оолротияления ниме норм ГОСТ .1-75 6,в 2,8 Мет Нет Нет Термостойкость noii0irтий (температура, при которой уиенымется прочность ORfi покрития с и 850 870 870 . 870 таллом| . 800

.

1,02 1,01 .« П,57 0. 1.01 1.00 Контролируемый параметр

(.2. 4.0 З.Ф

- /

... .

O.OS 0, 1,k

вора предлагаемого состава.

ta6nM«« I

С,97 3.9 0,97

Продолмение табл.2

O.IS .84.15.8

0.08 0.08.9.610.0 - .. : :::rz:i: iL n:: ;i:;ir:rj::o;: ;::LT.::: 26,0 2В.О SO.Z)2.032.027.028.0 .2 «i.O },.9,«t.O 0.08 0.25 7.3Й.115.0 69.7 67.7 59.5 51.6 5Ы 68. 67.7 60.9 S3.B SO.t 3 Покрытие, ftfi(по таблице I)iLlji jCniinin-i -Ii Ii Ii I iПо|фыгие, Д(гю таблице 1) 30,0 32.0 ЗМ 3.1 2.0 1,8 ---0,.21 6.0 12.2 1S.OO .0 2.S 2.5 3.0 -З.О 1,0 Нет Нет .0 3.8 10 850 860 860

11 68,1 67,7 60,1 .51,6 50,7 69.«I 67,7

Характермстики ка 4ест|а покрытий

Средняя толщина покрытия, мкн 2,0 2,5 2,5

Электримеское сбпро тивпемие покрытий, количество случаев с величиной электрического сопротивпения ниме норм ГОСТ 211«27.1-75 Термостойкость покрытий температура, при которой уненьша ется прочность сцепления покрытия с металлом бЮ 850 870 870 670 Магнитние сяойстви етали. Средняя величина УЛРЛЬИЫХ потерь, 1,5/50, ° Состав наносимого покрытия, мас.% Фосфорный ангид28,0 30,5 S2.0 рид (j Py26,8 ,0 3,2 2.0 Оксид мггния HgO4,1 0,05 2.8 5.6 Хром трехвалентннйО,.05 - «.1 .9 Щ Никель-0,08 47.7 59.6 52.6 Вода68,9 Характеристики качества Средняя т()лцина пок2,5 J.5 t.O . рытия, мкм.2,0 Электрическое сопротивление покрытий, . . количество случаев с величиной электрического сопротивления ниме норм ГОСТ 21i27.t-755,0 1,0 Нет tier

926075

12

Лродолкение табл.2

3,0 3,0

1,0

«1,0 «1,0

2,5 3,0

Нет Нет Ц,9 . Нет

Нет Нет

Нет

900 59,952,3 .50,1 810 860 880 900 ° °5 °97 0.96 0,96 г.1 26. 28,0 30,2 32,0 33,0 2,0 «1.1 ,03,2 2.0 2.0 о;052,86.36, 0.05 г 0.05 0.081,32.,5 e.J в.05 «,082,7«1,7,8 1.2 6J.6 67.759,852,651,3 «.0 а.5 3,0 1,0 k,S ii,5 r 1,0

Авторы

Даты

1982-05-07—Публикация

1980-01-24—Подача