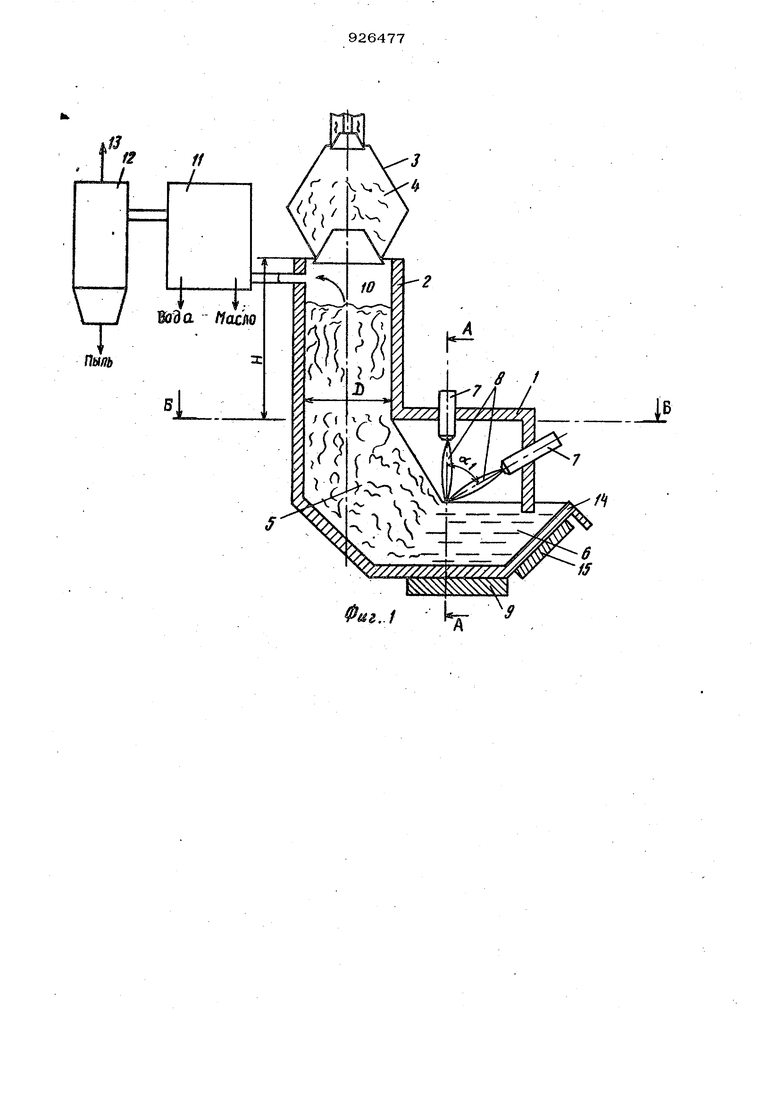

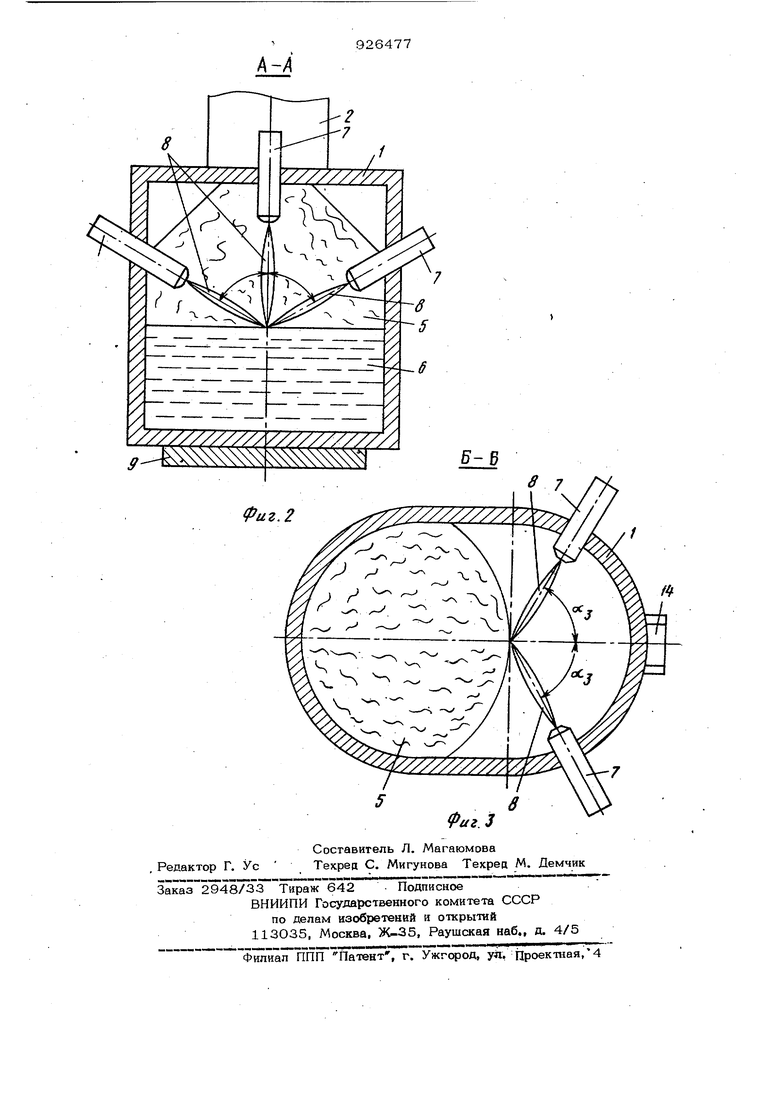

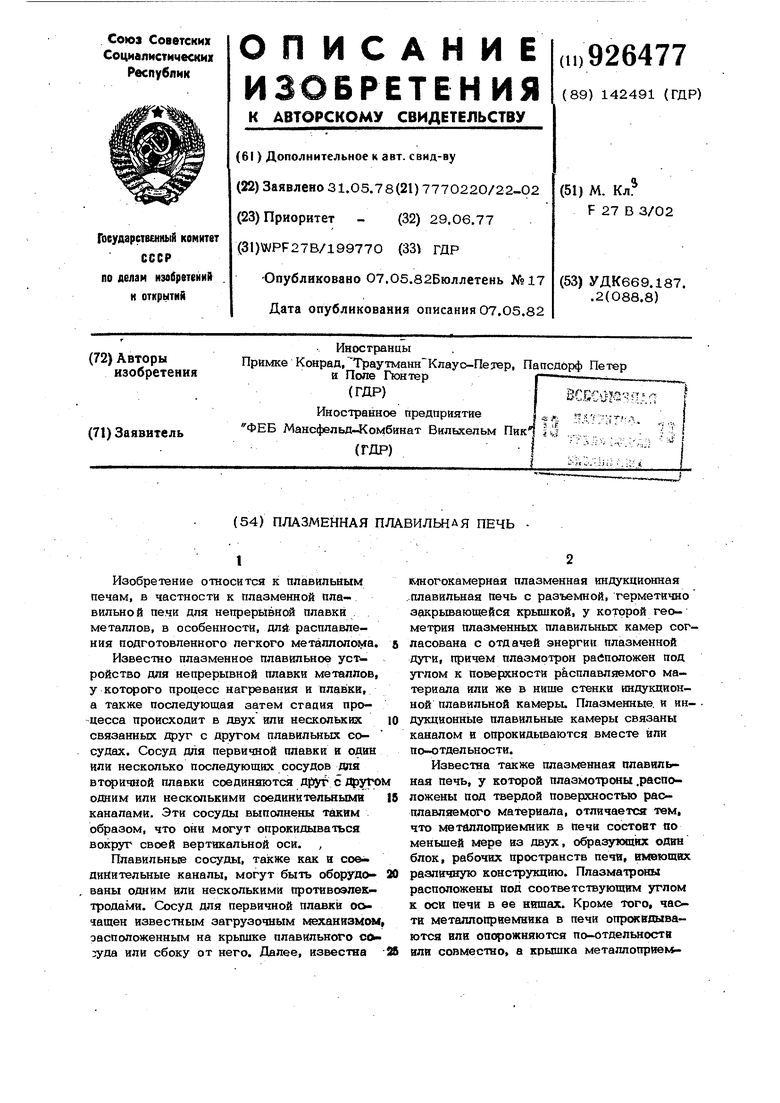

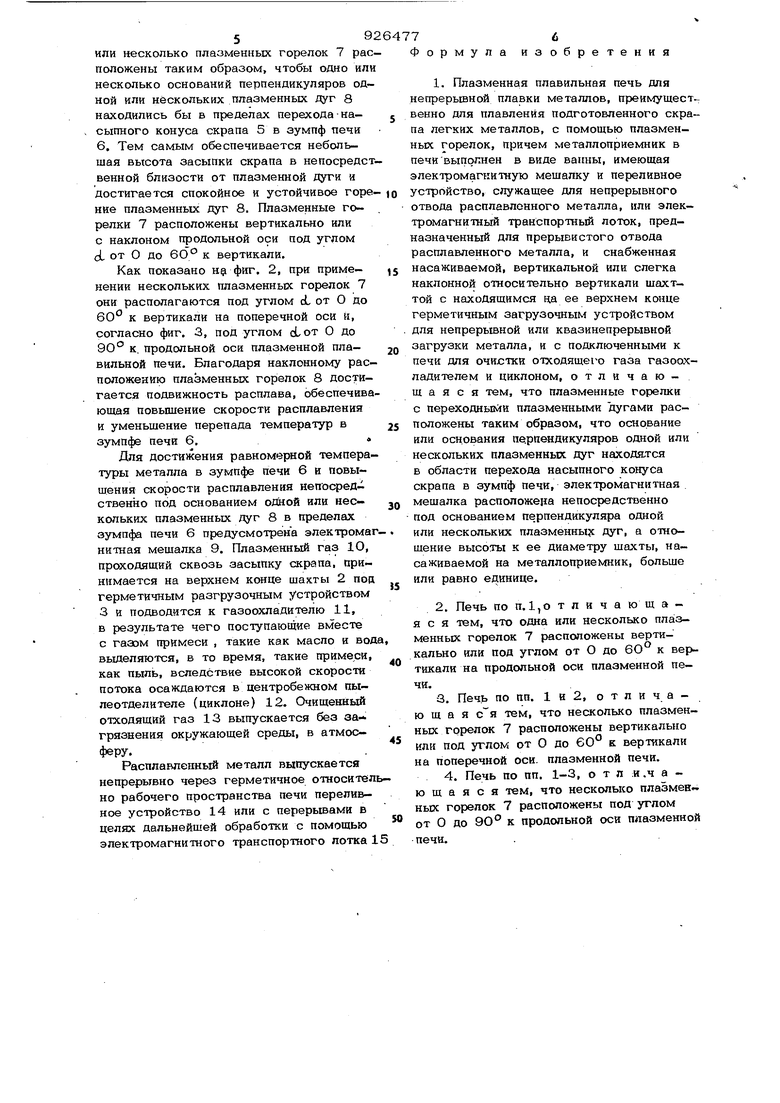

39 ннка оснащена загрузочным устройством. В одаой иэ принципиальных конструкций этого металлоприемника для сбора расплавленного металла одна или несколько рабочих камер дополнительно связаны через несколько отверстий с плавильной печью. Эти типы печей имеют соответствующ дополнительный обогрев. Однако на основании того, что пла- вильные устройства состоят из нескольких связанных между собой плавильных сосудов, ограничивается гибкость технологии процесса плавки, хотя работа в пр цессе плавки требует, чтобы расплавленный металл или же разливался немедленно по окончании процесса плавки, или подводился к устройству обработки переплавкой и/или к смесителю для получени необходимого сплава. Недостаток известных плавильных уст ройств СОСТОИТ также в том, что при необходимости больших высот засыпки скра па, соответствующих порядку величины длины плазменной дуги, стабильное горение плазменной дуги в засыпке скрапа не достигается. Плазменная дуга горит лиш очень неустойчиво и часто выдувается под воздействием дутья собственного маг нитного поля. Наконец, следующий недостаток известных плазменных плавильных устройств для непрерывной плабки металлов состоит в том, что у них нет устройств, препятствующих попаданию в расплавленньШ металл таких примесей, как влага, масло, загрязнения и т.д., прилипающих к скрапу. Из-за этих примесей качество засппавленного металла сильно понижается. Цель изобретения - создание плазменной плавильной печи, с помощью которой можно бьто бы увеличить выход по металлу, одновременно улучшая качество расплавленного металла. Цель изобретения состоит также в том чтобы создать плазменное плавильное устройство для плавки металлов, в особенности, для плавки подготовленного легкого металлолома, состоящего из оДгкого плавильного сосу да,сротвегствующег0 особенностям состава расплавляемого ма териала и режиму расплавления плазменной дуги, обеспечивающего оптимальный ввод энергии в расплавленный металл, и одновременно.уменьшающего до минимума попадание в расплавленный металл примесей, имеющихся на загружаемом скрапе. 74 Цель Достигается тем, что одна или несколько плазменных горелок с переходными плазменными дугами располагаются таким образом, чтобы основания перпендикуляров одной или нескольких плазменных дуг находились бы в пределах перехода насыпного конуса скрапа в зумпф печи. Они располагаются вертикально или с наклоном продольной оси под углом от О до 60° .к вертикали. При применении нескольких плазменных горелок в целях обеспечения подвижности расплава, необходимой для дальнейшего повьпиения скорости расплавления и уменьщения больших перепадов температуры, эти плазменные горелки располагаюачзя вертикально или под углом от О до бО на поперечной оси плазменной печи. Для достижения равномерной температуры металла в зумпфе печи и повышения скорости расплавления, непосредственно под основанием перпендикуляра одной или нескольких плазменных дуг расположена электромагнитная мешалка. Передача энергии на применяемый материал происходит в результате излучения колсянки плазменной дуги на насыпной конус скрапа, в результате проводимости и конвекции в области основания плазменной дуги на зумпф печи, в результате конвекции сильно нагретого жидкого зумпфа печи из пределов основания перпендикуляра плазменной дуги в насыпной конус скрапа с помощью электромагнитной мешалки и конвекции плазменного газа при засыпке скрапа в насыпной конус и в шахту. Отношение высоты щахты Н к диаметру шахты D известной шахты, насаживаемой наизвестный, выполненный в виде ванны, металлоприемник в печи, больше или раено единице. На фиг. 1 представлена плавильная печь, продольное сечени ; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б плазменной печи. Плазменная пе.чь состоит из выполненного в виде ванны металлоприемника 1 с насаженной на него вертикально или с небольшим наклшом относительно вертикали, шахтой 2. Отношение высоты шахты к диаметру, шахть О бтьше или равно единице. Плазменная плавильная печь загружается непрерывно или квазинепрерьюно предназначенным для. плавки материалом 4 с помощью герметичного загрузочного устройства 3, расположенного на верхнем конце шахты 2. Насыпной конус скрапа 5, образующийся в рабочем пространстве печи, переходит в зумпф печи 6. Одна или несколько плазменных горелок 7 ра положены таким образом, чтобы одно ил несколько оснований перпендикуляров од ной или нескольких плазменных дуг 8 находились бы в пределах перехода-насыпного конуса скрапа 5 в зумпф Т1ечи 6, Тем самым обеспечивается небольшая высота засыпки скрапа в непосредс венной близости от плазменной дуги а достигается спокойное и устойчивое горе ние плазменных дуг 8. Плазменные горелки 7 расположены вертикально или с наклоном продольной оси под углом oL от О до бО к вертикали. Как показано н фиг. 2, при применении нескольких плазменных горелок 7 они располагаются под углом dL от О до 60 к вертикали на поперечной оси и, согласно фиг. 3, под углом cLoT О до к. продольной оси плазменной пла- вильной печи. Благодаря наклонному рас положению плазменных горелок 8 достигается подвижность расплава, обеспечива ющая повышение скорости расплавления и уменьшение перепада температур в зумпфе печи 6. Для достижения равномерной темпера туры металла в зумпфе печи 6 и повышения скорости расплавления Непосредственно под основанием одной или нескольких плазменных дуг 8 в пределах зумпфа печи 6 предусмотрена электрома нитная мешалка 9. Плазменный газ 1О, проходящий сквозь засыпку скрапа, принимается на верхнем конце щахты 2 поц герметичным разгрузочным устройством 3 и подводится к газоохладителю 11, в результате чего поступающие вместе с газом примеси , такие как масло и вод выделяются, в то время, такие примеси как Пыль, вследствие высокой скорости потока осаждаются в центробежном пылеотделителе (циклоне) 12. Очищенный отходящий газ 13 выпускается без загрязнения окружающей среды, в атмосферу. Расплавленный металл выпускается непрерывно через герметичное относител но рабочего пространства печи переливное устройство 14 или с перерьшами в целях дальнейшей обработки с помощью электромагнитного транспортного лотка 1 9 7 Формула из р е т е и и я 1.Плазменная плавильная печь для непрерьшной ппавкк металлов, пренмущест-венно для плавления подготовленного скрапа легких металлов, с помощью плазменных горелок, причем металлоприемник в печи выполнен в виде ванны, имеющая электромагнитную мешалку и переливное устройство, служащее для непрерывного отвода расплавленного металла, или электромагнитный транспортный лоток, предназначенный для прерывистого отвода расплавленного металла, и снабженная насаживаемой, вертикальной или слегка наклонной относительно вертикали шахт- той с находящимся на ее верхнем конце герметичным загрузочным устройством для непрерьтной или квазинепрерывной загрузки металла, и с подключенными к печи для очистки отходящего газа газоохладителем и циклоном, отличающаяся тем, что плазменные горелки с переходны1«1И плазменными дугами расположены таким образом, что основание или основания перпендикуляров одной или нескольких плазменных дуг находя.тся в области перехода насыпного конуса скрапа в зумпф печи, электромагнитная мешалка расположена непосредственно под основанием перпендикуляра одной или нескольких плазменные дуг, а отношение высоты к ее диаметру шахты, насаживаемой на металлоприемник, больше или равно единице. 2.Печь поп. l,oтличaющaя с я тем, что одна или несколько плазменных горелок 7 расположены вертикально или под углом от О до 6О° к вертикали на продольной оси плазменной печи, 3.Печь по пп. 1 и 2, отличающая тем, что несколько плазмен7 расположены вертикально ных горелок под углом от О до 60° к вертикали на поперечной оси. плазменной печи. 4. Печь по пп. 1-3, о т л «.чающаяся тем, что несколько плазменных горелок 7 расположены под углом от О до 9О° к продольной оси плазменной печи.

k//

12

11

.j

.-ч: л:

Y777/7/77 У///7/Л

S

Авторы

Даты

1982-05-07—Публикация

1978-05-31—Подача