Изобретение относится к устройствам для тепловой обработки порошкообразных материалов, например цементной сырьевой смеси, и может быть использовано в хими- ческой промышленности, металлургии и в других областях народного хозяйства.

Цель изобретения - повышение степени термообработки материала и надежности работы при снижении удельного расхода топлива.

Поставленная цель достигается тем, что устройство для тепловой обработки порошкообразного материала, содержащее вращающуюся печь, декарбонизатор, циклонный теплообменник с газоходами и течками и соединенный воздуховодами с вращающейся печью и декарбонизатором холо- дильник, снабжено установленным под разгрузочным отверстием циклона второй ступени двухветвевым распределителем материала, одна из ветвей которого соединена с газоходом вращающейся печи, и смонтированной над декарбонизатором соосно с ним вертикальной цилиндрической смесительной камерой, диаметр которой составляет 1,4-1,8 диаметра декарбонизатора, а высота равна 2-4 его диаметрам, при этом смесительная камера Соединена с де- карбониззтором горловиной, диаметр которой составляет 0,6-0,8 диаметра

декарбонизатора, а газоход печи введен в смесительную камеру под углом 35-65° к ее оси.

Наибольший возможный диаметр горловины, равный 0,8 диаметра декарбониза- тора, определен исходя из условия предотвращения провала в него материала из смесительной камеры, При диаметре горловины меньше 0,6 диаметра декарбониза- тора кинетическая энергия выходящего из нее газового потока превышает энергию струи печных газов, препятствуя созданию в смесительной камере вертикальной вихревой циркуляции, способствующей выделению более крупных частиц материала и повышению степени их термообработки.

Присоединение газохода печи к нижней части смесительной камеры в направлении вверх под углом 35-65° позволяет за счет кинетической энергии струи пгчных газов эжектировать газопылевую смесь из декар- бонизатора, что снижает общее сопротшле- ние системы и сокращает расход энергии на приводе дымососа.

,ри этом направление струи смеси из печного газохода на ось потока, выходящего из декарбонизатора, создает в рабочем объеме цилиндрической смесительной камеры парный вихрь, под воздействием которого наиболее крупные, а следовательно, и наименее декарбонизировэнные частицы материала выделяются из потока и циркулируют в смесительной камере до тех пор, покз их масса вследствие декарбонизации не уменьшится и они не будут унесены газами в циклон. Таким образом достигается повышение степени термообработки мате- риала.

Принятая форма смесительной камеры с высотой, равной 2-4 диаметра декзрбони- затора, и диаметром, составляющим 1,4-1,8 его диаметра, определяется оптимальными условиями смешения и циркуляции газовых потоков из печи и декарбонизатора, что обеспечивает максимальную степень термообработки материала, При диаметре и высоте смесительной камеры соответственно меньших, чем 1,4 и 2,0 диаметра декарбонизатора, это вихревые зоны не успевают полностью сформироваться, не обеспечивают требуемой циркуляции материала и максимальная эффективность термообработки не достигается.

При увеличении размера (диаметра и высоты) смесительной камеры сверх 1,8 и 4,0 диаметра декарбонизатора подготовка материала не улучшается, но воз растают капитальные затраты и потерт тепла стенки.

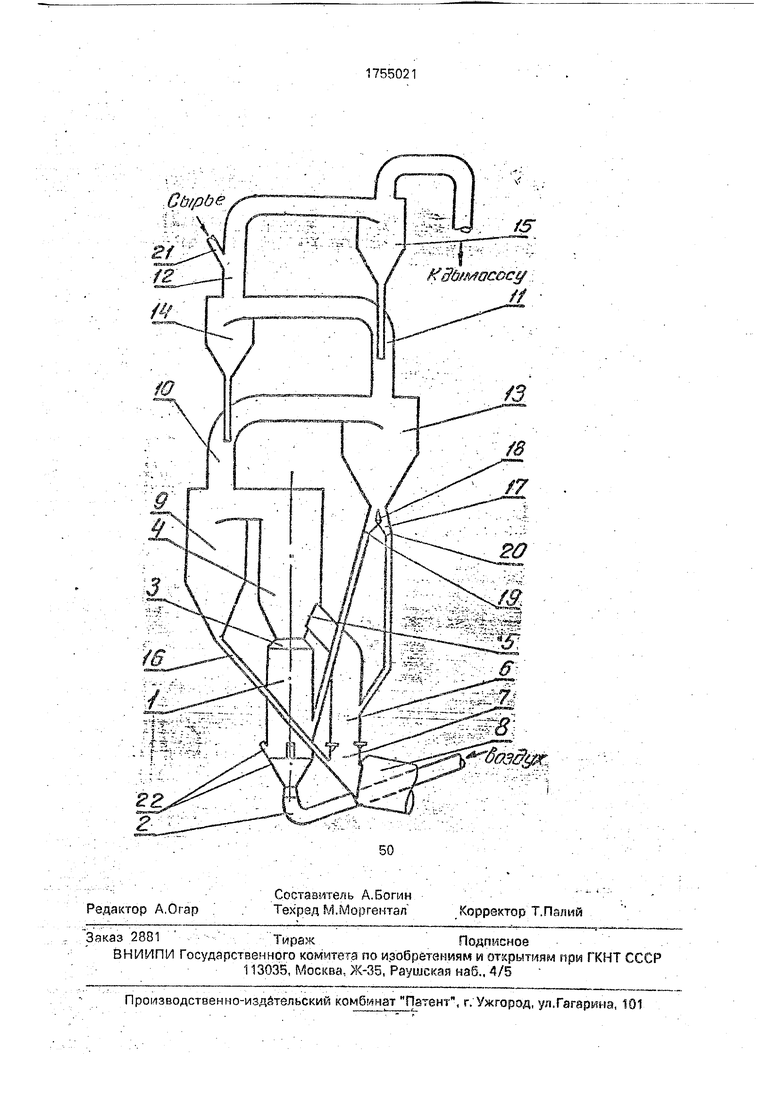

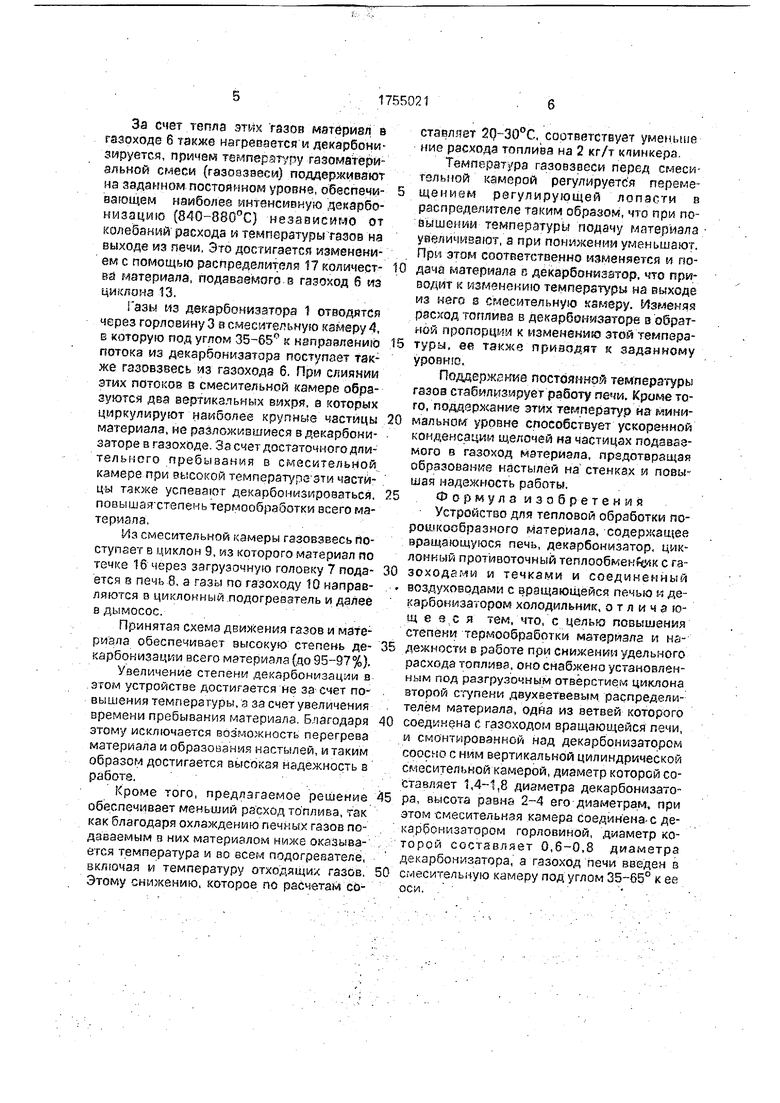

На чертеже схематически представлено устройство, общий вид.

Устройство включает в себя декарбони- затор 1, выполненный в виде полой вертикальной камеры круглого сечения, К лекарбопизатору снизу по оси присоединен воздуховод 2 от охладителя (не показам). Вверху декарбонизатор заканчивается горловиной 3, которая является одновременно

входной горловиной смесительной камеры 4, К этой камере над горловиной 3 примыкает сбоку патрубок 5 газокода 6, направленный на ось камеры снизу ьверх под углом 35-65° к вертикали. Газоход б связывает

смесительную камеру 4 с загрузочной головкой 7 пачи 8. В верхней части смесительная камера 4 соединена с циклоном 9. Далее через газоходы 10-12 и циклоны 13-15, образующие в совокупности противоточный

подогреватель, газовый тракт печного агрегата сосдимен с дымососом (не показан). Течка 1S циклона 9 I ступени присоединена к загрузочной головке 7 печи 8.

В выгрузочном тракте циклона 13 I ступени установлен двухветвевой распределитель 17 материала с регулирующей лопастью 18; выходные патрубки 19 и 20 распределителя 17 связаны соответственно с докарбонизатором 1 и газоходом 6.

К газоходу 12 примыкает трубопровод 21 подачи сырья, а декарбонизатор 1 снаб- жем устройством 2 подачи топлива.

Устройство работает следующим образом,

Порошкообразный материал, например цементная сырь-зэая смесь, вводится через трубопровод 21 и газоход 12 и далее через циклоны и газоходы 15,11,14 и Ю поступает в циклон 13, из которого с температурой

700 ±20°С выходит в распределитель 17, В нем с помощью регулирующей лопасти 18 поток материала делится на две части, одна из которых по патрубку 19 направляется в декарбонизатор 1, а другая по патрубку 20 в газоход 6. В дпкарбонизатор 1 по воздуховоду поступает нагретый до 500-700° С воздух из охладителя, а через устройство 22 в него подается топливо, которое, сгорая в этом воздухе, повышает температуру материала до 840 860°С. При этом содержащийся в нем карбонат кальция разлагается на окись кальция и двуокись углерода.

Степень декарбонизации составляет 95-97%.

Другая часть материала из распределителя 17 поступает з газоход 6 и распределяется в газах, выходящих из печи 8 с температурой 1100 ±50°.

За счет тепла этих газов материал в газоходе б также нагревается и декарбони- зируется, причем температуру газоматериальной смеси (газовзвеси) поддерживают на заданном постоянном уровне, обеспечи- вающем наиболее интенсивную декарбонизацию (840-880°С) независимо от колебаний расхода и температуры газов на выходе из печи. Это достигается изменением с помощью распределителя 17 количест- ва материала, подаваемого в газоход 6 из циклона 13.

Газы из декарбониззтора 1 отводятся через горловину 3 в смесительную камеру 4, Е которую под углом 35-65° к напрзэяениго потока из декарбонизатора поступает также гззовзвесь из газохода 6. При слиянии этих потоков в смесительной камере образуются два вертикзтьных вихря, а которых циркулируют наиболее крупные частицы ма ериала, не разложившиеся в декарбони- заторе в газоходе За счет достаточного длительного пребывания в смесительной камере при высотой температуре эти частицы также успевают декарбоиизироааться. повышал степень термообработки всего материала

Из смесительной камеры газовзвесь поступает в циклон 9, из которого материал по течке 16 через загрузочную головку 7 пода- ется в печь 8, а газы по газоходу 10 направляются в циклонный подогреватель и далее

8 ДЫМОСОС.

Принятая схема движения газов и материала обеспечивает высокую степень де- карбонизации всего материала (до 95-97%).

Увеличение степени декарбонизации а этом устройстве достигается не за счет повышения температуры, а за счет увеличения времени пребывания материала Благодаря этому исключается возможность перегрева материала и образования настылей, и таким образом достигается высокая надежность в работе.

Кроме того, предлагаемое решение обеспечивает меньший расход топлива, так как благодаря охлаждению печных газов подаваемым ч них материалом ниже оказывается температура и ас всем подогревателе, включая и температуру отходящих газов. Этому снижению, которое по расчетам составляет 2Q-30°C, соответствует уменьше мне расхода топлива на 2 кг/т кпинкерз

Температура газовзвеси перед смеси тельной камерой регулируется переме- щением регулирующей лопасти в распределителе таким образом, что при повышении температуры подачу материала увеличивают, а при понижении уменьшают. При этом соответственно изменяется и подача материала с декарбонизатор, что приводит к изменению температуры на выходе из него з смесительную камеру. Изменяя расход топлива в декарбонизэторе в обратной пропорции к изменению этой температуры, ее также приводят к заданному уровню.

Поддержание постоянной температуры газов стабилизирует работу лечи, Кроме того, поддержание этих температур на минимальном уровне способствует ускоренной конденсации щелочей на частицах подаваемого в газоход материала, предотвращая образование настылей на стенках и повышая надежность работы,

Формула изобретения

Устройство для тепловой обработки порошкообразного материала, содержащее вращающуюся печь, декарбокизатор. циклонный противоточный теплообменник с га- ЗОХОДРМИ и течками и соединенный воздуховодами с вращающейся печью и де- карбонмзаюром холодильник, отличающееся тем, что, с целью повышения степени термообработки материала и надежности в работе при снижении удельного расхода топлива, оно снабжено установленным под разгрузочным отверстием циклона второй ступени двухветвевым распределителем материала, одна из ветвей которого соединена С газоходом вращающейся печи, и смонтированной над декэрбонизатором соосно с ним вертикальной цилиндрической смесительной камерой, диаметр которой составляет 1,4-1,8 диаметра декарбонизато- ра, высота ровна 2-4 его диаметрам, при этом смесительная камера соединена с де- карбонизатором горловиной, диаметр которой составляет 0,6-0,8 диаметра декарбонизатора, а газоход печи введен в смесительную камеру под углом 35-65° к ее оси.

fS

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Устройство для тепловой обработки сырьевой смеси | 1985 |

|

SU1362906A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Способ термической обработки порошкообразного материала | 1989 |

|

SU1694508A1 |

| Способ автоматического регулирования расхода топлива при обжиге карбонатсодержащей сырьевой смеси в печном агрегате из вращающейся обжиговой печи и декарбонизатора | 1979 |

|

SU932774A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| Декарбонизатор | 1987 |

|

SU1502938A1 |

| Способ регулирования расхода топлива при обжиге карбонатсодержащей сырьевой смеси | 1980 |

|

SU948936A1 |

Использование, в промышленности стройматериалов, а именно в производстве цементного клинкера по сухому способу. Сущность изобретения- часть материала, выходящего из подогревателя, смешивают в газоходе с отходящими газами печи и количество его изменяют исходя из условия под- держания на выходе из газохода постоянной заданной температуры смеси, после чего смешивают последнюю в смесительной камере с отходящими газами декар- бонизатора. При этом в циклонном подогревателе устройства для тепловой обработки под выгрузочным отверстием второго по ходу газов циклона установлен регулируемый двухпоточный распределитель, один из выходов которого соединен с газоходом печи. Непосредственно над де- карбонизатором соосно установлена смесительная камера, сообщенная с ним через горлоиину диаметром 0,6-0,8 диаметра де- карбонизатора Смесительная камера выполнена в виде вертикального цилиндра высокой 2,0-4,0 и диаметром 1,4-1,8 диаметра декэрбонизатора. Газоход печи присоединен к нижней части смесительной камеры и направлен на ее ось под углом 35-65° к вертикали Изобретение позволяет повысить степень термообработки материала и надежность в работе при сокращении удельного расхода топлива. 1 ил.

| Дуда В, Цемент | |||

| М Строймздат, 1981, с | |||

| Аппарат для передачи изображений неподвижных и движущихся предметов | 1923 |

|

SU405A1 |

Авторы

Даты

1992-08-15—Публикация

1990-06-21—Подача