1

Изобретение относится к термической обработке мелкодисперсного материала, например цементной сырьевой смеси.

Известна установка для термообработки цементной сырьевой смеси, содержащая вращающуюся печь, многоступенчатый циклонный подогреватель, соединенный с печью газоходом, топливоподающие приспособления, патрубок для ввода материала из вышестоящей ступени подогревателя, а в промежутке между патрубком и топливоподающим устройством имеется юстообразный распределительный орган. В верхней час- ,j ти газохода для предотвращения случаев неполного сгорания топлива,располо хены дополнительные г.орелки 1.

В известных установках топливоподаюцие приспособления в виде форсу- 20 нок расположены так, что топливо, поступая в газоход, образует горизонтальный вихревой поток. Наличие о газоходе вихревого потрка приводит.

к возникновению циклонного эффекта и сепарации материала из газового потока 3.1 счет центробежных сил у стенок газохода, где вертикальная составляющая скорости потока и, следовательно, его несущая способность минимальны, поэтому значительная часть материала будет проваливаться вниз по газоходу в печь, не получив необходимой тепловой обработки, fleдocтaткoм известных установок является и то, что горелки создают поток, перпендикулярный потоку отходящих газов из печи, гидравлическое сопротивление гаэохода в этом случае существенно возрастает, что приводит к увеличению потребляемой мощности приводом дымососа.

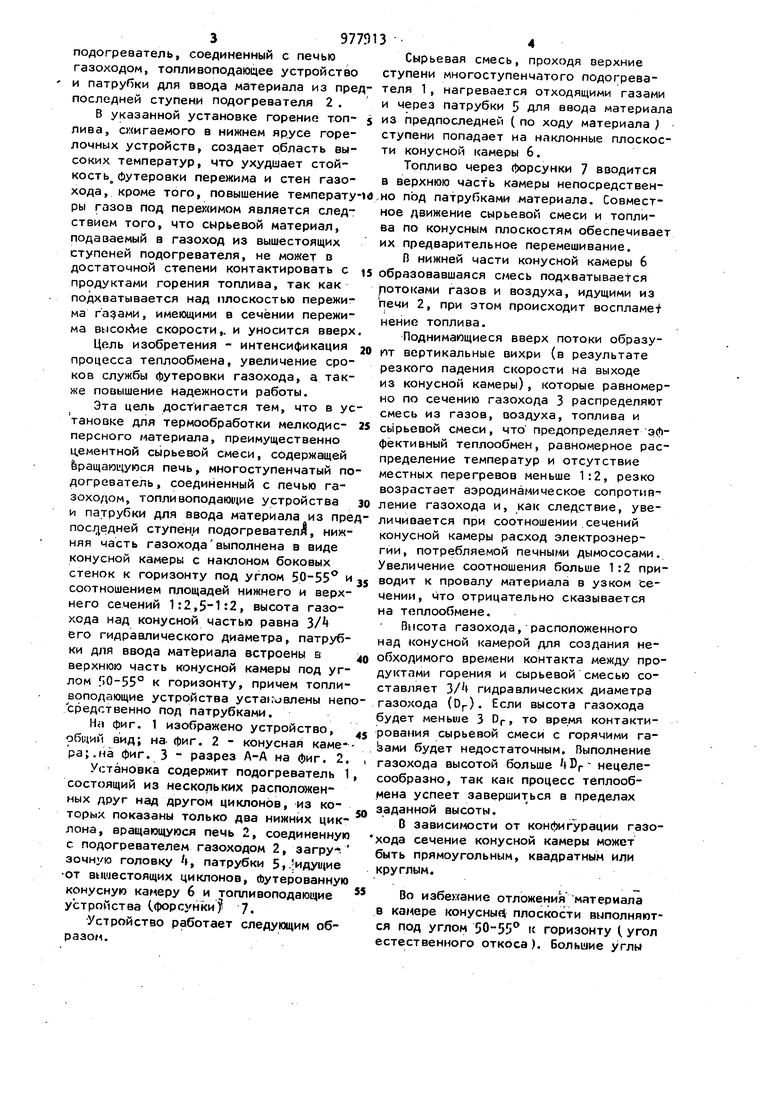

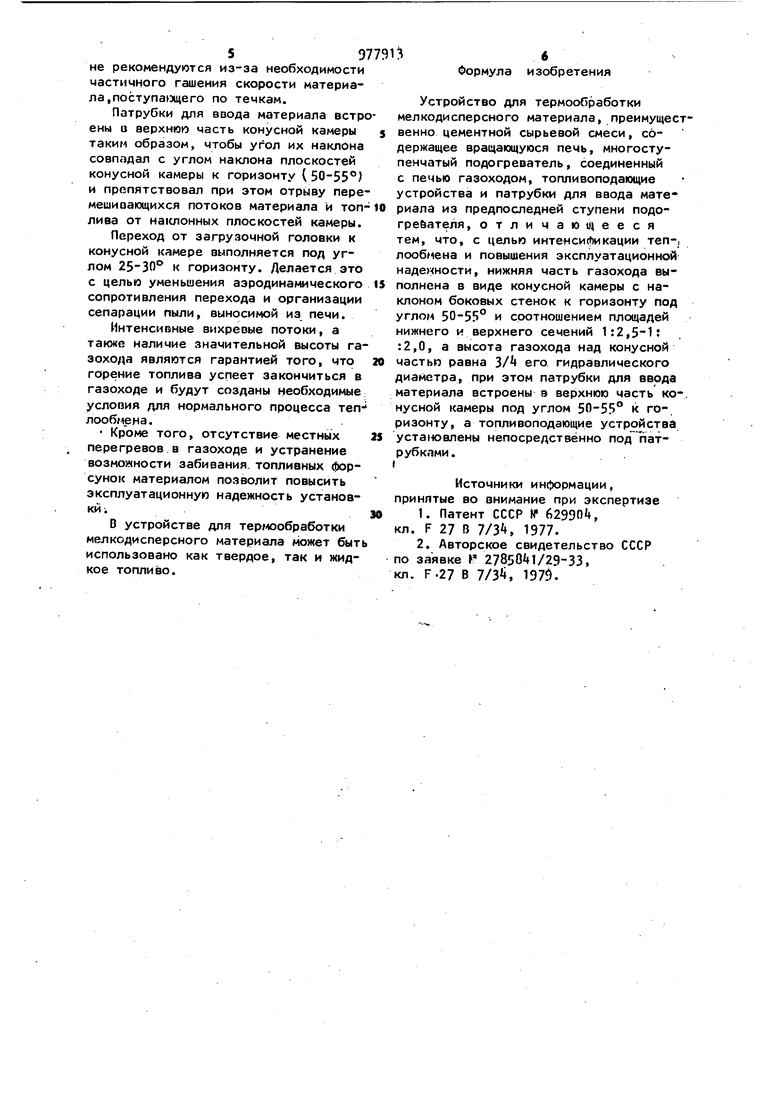

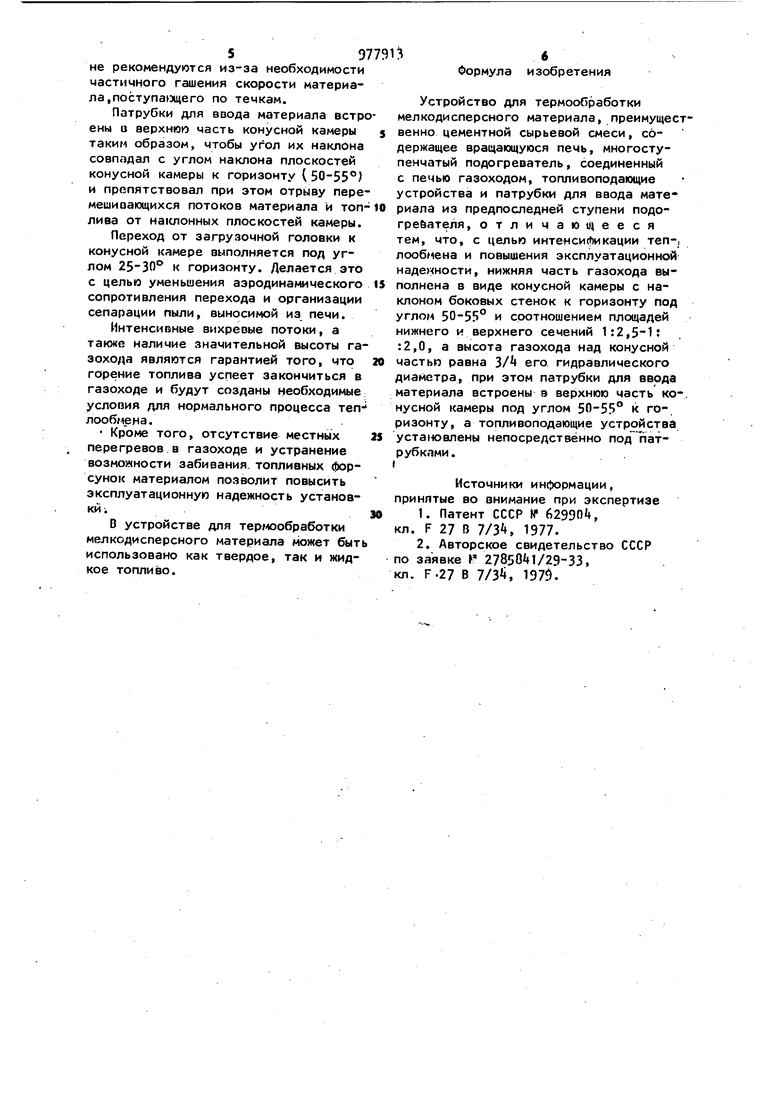

Наиболее близкой по технической сущности к предлагаемой является установка для термообработки мелкодисперсного материала, преимущественно цементной сырьевой смеси, содержащая вращающуюся печь, многоступенчатый 3977)1 подогреватель, соединенный с печью газоходом, топливоподаюцее устройство и патрубки для ввода материала из предпоследней ступени подогревателя 2 . В указанной установке горение топ- s лива, окигаемого в нижнем ярусе горелочных устройств создает область высоких температур, что ухудшает стойкость футеровки пережима и стен газохода, кроме того, повышение температу-10. ры газов под пере химом является следствием того, что сырьевой материал, подаваемый в газоход из вышестоящих ступеней подогревателя, не может в достаточной степени контактировать с 5 продуктами горения топлива, так как подхватывается над плоскостью пережима гадами, имеющими в сечении пережима BticoiAie скорости,, и уносится вверх. Цель изобретения - интенсификация jo процесса теплообмена, увеличение сроков службы футеровки газохода, а также повышение надежности работы. Эта цель достигается тем, что в установке для термообработки мелкодис- 25 персного материала, преимущественно ц.ементной сырьевой смеси, содержащей вращающуюся печь, многоступенчатый подогреватель, соединенный с печью газоходом, топливоподающие устройства эо и патрубки для ввода материала из предпос/1едней ступени подогревателя, нижняя часть газоходавыполнена в виде конусной камеры с наклоном боковых стенок к горизонту под углом 50-55 и j соотношением площадей нижнего и верхнего сечений 1:2,5-1:2, высота газохода над конусной частью равна 3/ его гидравлического диаметра, патрубки дли ввода материала встроены в Q верхнюю часть конусной камеры под углом 50-55° к горизонту, причем топлиаоподающие устройства установлены непосредственно под патрубками. фиг. 1 изображено устройство, общий вид; на. фиг. 2 - конуснай каме- ра;,на фиг. 3 - разрез Л-А на фиг. 2. , Установка содержит подогреватель 1, состоящий из нескольких расположенных друг над другом циклонов, из которых показаны только два нижних циклона, вращающуюся печь 2, соединенную с подогревателем газоходом 2, загрузочную головку h, патрубки 5,.:идуи ие от вышестоящих циклонов. Футерованную конусную камеру 6 и топливоподающие устройства (.форсунки) 7. Устройство работает следующим образом. 34 Сырьевая смесь, проходя верхние ступени многоступенчатого подогревателя 1 , нагревается отходящими газами и через патрубки 5 для ввода материала из предпоследней ( по ходу материала ; ступени попадает на наклонные плоскости конусной камеры 6. Топливо через форсунки 7 вводится в верхнюю часть камеры непосредственно под патрубками материала. Совместное движение сырьевой смеси и топлива по конусным плоскостям обеспечивает их предварительное перемешивание, П нижней части конусной камеры 6 образовавшаяся смесь подхватывается ротоками газов и воздуха, идущими из печи 2, при этом происходит воспламенение топлива, Поднимающиеся вверх потоки образуKIT вертикальные вихри (в результате резкого падения скорости на выходе 3 конусной камеры), которые равномер по сечению газохода 3 распределяют месь из газов, воздуха, топлива и сырьевой смеси, что предопределяет эффективный теплообмен, равномерное распределение температур и отсутствие местных перегревов меньше 1:2, резко возрастает аэродинамическое сопротив ление газохода и, как следствие, увеличивается при соотношении .сечений конусной камеры расход электроэнергии, потребляемой печными дымососами, Увеличение соотношения больше 1:2 приводит к провалу материала в узком Сечении, что отрицательно сказывается на теплообмене. Висота газохода, расположенного над конусной камерой для создания необходимого времени контакта между продуктпми горения и сырьевой смесью составляет гидравлических диаметра газохода (D). Если высота газохода будет меньше 3 Dp, то время контактирования сырьевой смеси с горячими гаЬами будет недостаточным, выполнение газохода высотой больше jDr нецелесообразно, так как процесс теплооб„ена успеет завершиться в пределах заданной высоты. jj зависимости от конфигурации газо«хода сечение конусной камеры может быть прямоугольным, квадратным или круглым, Во избежание отложения материала в камере конусны 1 плоскости выполняются под углом 50-55 it горизонту (. угол естественного откоса). Большие углы

не рекомендуются из-за необходимости частичного гашения скорости материала, поступащего по течкам.

Патрубки для ввода материала встроены а верхнюю масть конусной камеры таким образом, чтобы угол их наклона совпадал с углом наклона плоскостей конусной камеры к горизонту (50-55°) и препятствовал при этом отрыву перемешивающихся потоков материала и топлива от на1слонных плоскостей камеры.

Переход от загрузочной головки к конусной камере выполняется под углом 25-30 к горизонту. Делается это с целью уменьшения аэродинамического сопротивления перехода и организации сепарации пыли, выносимой из печи.

Интенсивные вихревые потоки, а также наличие значительной высоты газохода являются гарантией того, чтр горение топлива успеет закончиться в газоходе и будут созданы необходимые условия для нормального процесса теплообмена.

Кроме того, отсутствие местных перегревов в газоходе и устранение возможности забивания, топливных форсунок материалом позволит повысить эксплуатационную надежность установки.

В устройстве для тергюобработки мелкодисперсного материала может быть использовано как твердое, так и жидкое топливо.

Формула изобретения

Устройство для термообработки мелкодисперсного материала, преимущественно цементной сырьевой смеси, содержащее вращающуюся печь, многоступенчатый подогреватель, соединенный с печью газоходом, топливоподающие устройства и патрубки для ввода мате риала из предпоследней ступени подогребателя, отличающееся тем, что, с целью интенсификации теп-, лообмена и повышения эксплуатационной надекности, нижняя часть газохода выполнена в виде конусной камеры с наклоном боковых стенок к горизонту под углом 50-55° и соотношением площадей нижнего и верхнего сечений 1:2,5-15 :2,0, а высота газохода над конусной частью равна З/ его. гидравлического диаметра, при этом патрубки для ввода материала встроены в верхнюю часть конусной камеры под углом 50-55° к горизонту, а топливоподающие устройст;ва установлены непосредственно под Г1атрубклми. )

Источники информации, принятые во внимание при экспертизе

1.Патент СССР N 62990t, кл. F 27 В 7/3, 1977.

2.Авторское свидетельство СССР по заявке Р 27850 1/29-33,

кл. F.27 В 7/3, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки мелкодис-пЕРСНОгО МАТЕРиАлА | 1979 |

|

SU842369A1 |

| Устройство для термообработки тонкодисперсного материала | 1989 |

|

SU1663355A1 |

| Установка для термообработки мелкозернистого материала | 1974 |

|

SU629904A3 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Установка для термообработки мелкодисперсного материала | 1981 |

|

SU976265A1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU970059A1 |

| Устройство для термической обработки во взвешенном состоянии мелкодисперсного материала | 1979 |

|

SU887900A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

i

A -A

(раг.З

Авторы

Даты

1982-11-30—Публикация

1981-04-01—Подача