(5) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КОНЦЕНТРАЦИИ АЛЮМИНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля уровня расплава в индукционной печи | 1990 |

|

SU1739207A1 |

| Устройство для управления температурным режимом индукционной печи | 1985 |

|

SU1262465A1 |

| Способ контроля температуры металла в конвертере | 1988 |

|

SU1678847A1 |

| Технологическая линия по производству литого микропровода в стеклянной изоляции | 1979 |

|

SU1081670A1 |

| Способ контроля температуры металла в конвертере | 1987 |

|

SU1458394A1 |

| Индукционная плавильная установка | 1983 |

|

SU1145494A1 |

| Устройство контроля процесса шлакообразования в конвертере | 1989 |

|

SU1650709A1 |

| Устройство для измерения температуры расплава преимущественно в тигле | 1985 |

|

SU1300310A2 |

| Устройство автоматического контроля масс жидкого металла и шлака в плавильном агрегате | 1982 |

|

SU1052544A1 |

| Установка для индукционного нагрева металла | 1986 |

|

SU1403389A1 |

Изобретение относится к металлургии , конкретнее к контролю концентрации алюминия в расплаве преимущественно при выплавке сплавов для постоянных магнитов в индукционных печах.

Известно устройство для определения концентрации элементов в магнитных сплавах, основанное на количественном оптическом спектральном методе анализа, содержащее кварцевый спектрограф ИСП-30, дуговой генератор ДГ-2, микрофотометр МФ-, спектропроектор ПС-18. Устройство позволяет производить анализ магнитных сплавов tn.

Недостатки устройства - невозможность контроля концентрации элементов по ходу плавки и низкая точность анализа.

Наиболее близким к предлагаемому является устройство, состоящее из индуктора, используемого в качестве соленоида-датчика и фазометра, отградуированного в С. В соленоиде создал

ЮТ переменное магнитное поле и по сдвигу фаз между током и напряжением в цепи питания соленоида судят о температуре металла. Устройство позволяет контролировать температуры выше точки Кюри 2.

Недостаток известного устройства функциональная ограниченность, а именно измерение только одного параметра жидкого металла - температуры.

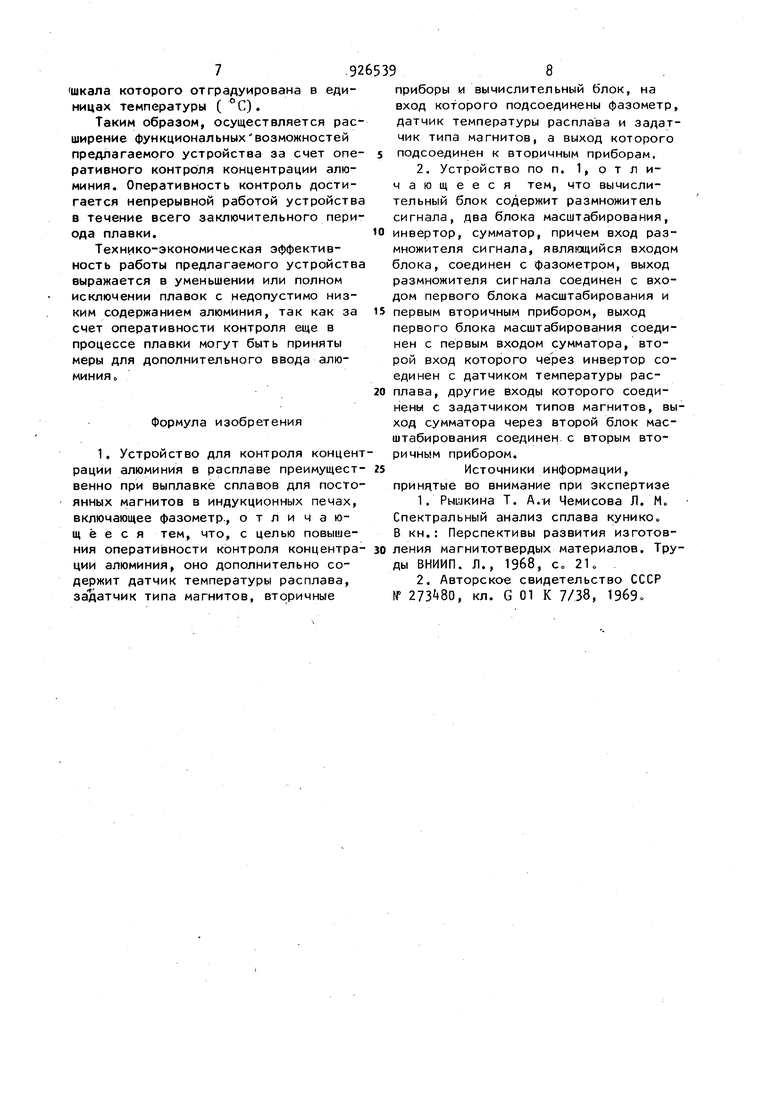

Функциональная ограниченность известного устройства проявляется, например, при контроле параметров расплава при выплавке сплавов для постоянных магнитов. В заключительный период плавки наиболее важными метрами являются температура и содержание алюминия, которые неп|&ерывно меняются: температура повышается, а содержание алюминия падает за счет угара. Длякаждой марки сплава существует нижнее предельное значение концентрации алюминия, нижсг которого получается брак по магнитным свойствам. Цель изобретения - расширение функциональных возможностей устройства, а именно повышение оперативности контроля концентрации алюминия в процессе плавки при выплавке сплавов для постоянных магнитов в индукционных печах. Указанная цель достигается тем, что устройство для контроля концентрации алюминия в расплаве преимущест венно при выплавке сплавов для постоянных магнитов в индукционных печах, включающее фазометр, содержит датчик температуры расплава, задатчик типа магнитов, вторичные приборы и вычис- лительный блок, на вход которого подключены датчик температуры, фазометр и задатчик типа магнитов, а выход которого подключен к вторичным приборам Вычислительный блок содержит размножитель сигнала, два блока масштабирования, инвертор, сумматор, причем вход размножителя сигнала являющийся входом блока, соединен с фазометром, выход размножителя сигнала соединен со входом первого блока масштабирования и первым вторичным прибором, выход первого блока масштабирования соединен с первым входом сумматора, второй вход которого через инвертор соединен с датчиком температуры расплава, другие входы которого соединены с задатчиком типов магнитов выход сумматора через второй блок масштабирования соединен со вторым вторичным прибором. В соответствии с технологией выплавки сплавов для постоянных магнитов ввод алюминия производится в заключительный период плавки. После ввода алюминия расплав нагревают до определенной температуры и производя заливку его в литейные формы. Однако в процессе нагрева происходит неконт ролируемый угар алюминия вследствие его высокой активности при высоких температурах (до 1700°С). Остальные элементы сплава (кобальт, железо и т.д.) угарают незначительно Таким образом, в заключительный период плавки сдвиг фаз между током и напря жением индуктора зависит от температуры металла -и его химического соста ва. Содержание всех элементов сплава кроме алюминия, для конкретного типа магнита можно принять постоянным В этом случае сдвиг фаз между током и напряжением является функцией температуры и концентрации алюминия. Измеряя сдвиг фаз между током и напряжением индуктора и температуру металла можно определить концентрацию алюминия в расплаве, например, по предварительно полученным статическим зависимостям. В заключительный период плавки сплавов для постоянных магнитов в индукционных печах в тигле происходят сложные процессы. На электрические параметры системы индуктор-садка, и в частности, на созУ индуктора, оказывают влияние помимо постоянных для данной печи параметров изменяющиеся по ходу плавки температура и химсостав расплава Влияние указанных параметров на cosSf индуктора носит сложный характер, однако в общем случае чем выше активное сопротивление садки, тем выше COS Sf о При повышении температуры сопротивление садки увеличивается, что приводит к повышению cos . Ввод алюминия (повышение концентрации его в расплаве) снижает сопротивление садки и тем самым снижает cos Ч. Угар алюминия (пони- жение его концентра,ции в расплаве) повышает сопротивление и, следовательно, также повышает cos Ч с Для каждого типа магнита существует определенная температура окончания плавки (заливки металла), которая зависит от конфигурации магнита, его геометрических размеров, литниковой системы и т.д. Для каждого типа магнита при данной температуре и заданном (например, среднем по ГОСТу) химсоставе при прочих равных условиях cos имеет опред/еленное (постоянное) значение., Так как в заключительный период плавки химсоставов сплава изменяется в основном за счет изменения алюминия, то можно считать, что сояЧ является функцией типа магнита, температуры и концентрации алюминия, т.е. cos f(A, лТ, лА1), (1) где А - параметр, характеризующий тип магнита; U.T Tft- Тф- разность температур выпуска для данного магнита и текущей, о фактической; Д.А1 разность концен А1Ф- Alop - траций алюминия средней по ГОСТу для данного сплава и те кущей, фактическойо В общем случае зависимость (1) имеет сложный характер. Для реализа ции в вычислительном блоке предлага емого устройства принят следующий вид зависимости (1): U(r),((T)) + кг() где .и (t) - сигнал, пропорциональны текущему значению cos Ч Ua постоянный по величине сигнал, характеризующий тип магнита; коэффициент пропорциональности, характеризующий зависимость cos Ч от температуры; коэффициент пропорциона ности, характеризующий зависимость созЧ от содержания алюминия; TopCt) текущие значения темпе- ратуры и концентрации алюминия о Коэффициент К| , К и постоянную U2 определяют статическим путем, на основе экспериментальных данных. Из зависимости (2) следует гc(Л:),-Tьt О tKj.Mc -lVJcp(r)-Ui(x) На фиг. 1 представлена структурная схема устройства для контроля концентрации алюминия; на фиг. 2 5лок-схема вычислительного блока. Устройство состоит из фазометра зключенного в цепь питания индуктора 2, в поле которого размещен тигель 3 с расплавом t. Датчик 5 температуры, например.пирометр, устано лен над расплавом и его выход подклю чен к вычислительному блоку 6. На вход вычислительного блока подключе ны также фазометр 1 и задатчик 7 ти па магнитово Выход вычислительного блока подключен к вторичному прибору 8 для регистрации концентрации алюминия и вторичному прибору 9 для регистрации температуры расплава. Вычислительный блок 6 содержит задатчик 10 величины данно го типа магнита при температуре выпуска и заданном химсоставе, задатчик 11 величины K, Т, задатчик 12 9 величины KjAle . Задатчик 7 типа магнитов содержит размножитель 13 сигнала фактической температуры Tof)(t), блок масштабирования температуры, выполняющий функцию умножения (г), инвертор 15 величины текущего значения сО5(преобразование -Ui), сумматор iS, выполняющий функцию суммирования величин Щ + -- КгА1ф- (г) - и, СС), блок 17 масштабирования выходного сигнала концентрации алюминия, выполняющий функцию умножения выходного сигнала сумматора на величину ij Устройство работает следуюсцим об- . разом. При работе печи индуктор, питаемый переменным током, создает переменное магнитное поле, вызывающее вихревые токи в контролируемом сплаве, В результате взаимодействия контуров вихревых токов и индуктора в индуктор вносится дополнительное сопротивление, создающее сдвиг фаз между током и напряжением индуктора. Величина вносимого сопротивления зависит от сопротивления контура, образованного вихревыми токами, т.е. от электропроводности контролируемого расплава, которая зависит от температуры и химического состава. Так как в составе сплава для постоянных магнитов в заключительный период изменяется только концентрация алюминия, то измеряемый фазометром 1 сдвиг фаз между током и напряжением индуктора 2 для каждого типа магнита зависит от температуры расплава и концентрации алюминия в нем. Температура расплава измеряется датчиком 5 температуры. Сигналы от фазометра 1 и датчика 5 температуры поступают на вход вычислительного блока 6, в котором сравниваются сигналы от индуктора и датчика 5 температуры По разности сигналов можно судить о концентрации алюминия, так как сигнал индуктора 2 зависит от температуры и концентрации, сигнал датчика 5 температуры - от концентрации алюминия не зависит. При этом сигнал индуктора 2 зависит и от химсостава магнитов, это влияние компенсируется задатчиком 7 типа магнитов. Выходной сигнал вычислительного блока 6 поступает на вход вторичного прибора 8, шкала которого отградуирована в процентах концентрации алюминия, и на вход вторичного прибора 9t в едикоторого отградуирована С). ницах температуры ( Таким образом, осуществляется рас ширение функциональных возможностей предлагаемого устройства за счет опе ративного контроля концентрации алюминия. Оперативность контроль достигается непрерывной работой устройств в течение всего заключительного пери ода плавки. Технико-экономическая эффективность работы предлагаемого устройств выражается в уменьшении или полном исключении плавок с недопустимо низким содержанием алюминия, так как за счет оперативности контроля еще в процессе плавки могут быть приняты меры для дополнительного ввода алюминия о Формула изобретения 1. Устройство для контроля концен рации алюминия в расплаве преимущест венно при выплавке сплавов для посто янных магнитов в индукционных печах, включающее фазометр., отличающ е е с я тем, что, с целью повышения оперативности контроля концентра ции алюминия, оно дополнительно содержит датчик температуры расплава, задатчик типа магнитов, вторичные приборы и вычислительный блок, на вход которого подсоединены фазометр, датчик температуры расплава и задатчик типа магнитов, а выход которого подсоединен к вторичным приборам. 2. Устройство по п. 1, отличающееся тем, что вычислительный блок содержит размножитель сигнала, два блока масштабирования, инвертор, сумматор, причем вход размножителя сигнала, являющийся входом блока, соединен с фазометром, выход размножителя сигнала соединен с входом первого блока масштабирования и первым вторичным прибором, выход первого блока масштабирования соединен с первым входом сумматора, второй вход которого через инвертор соединен с датчиком температуры расплава, другие входы которого соединены с задатчиком типов магнитов, выход сумматора через второй блок масштабирования соединен, с вторым вторичным прибором. Источники информации, принятые во внимание при экспертизе 1. Рышкина Т. А.И Чемисова Л, М. Спектральный анализ сплава кунико В кн.: Перспективы развития изготовления магнитотвердых материалов, ды ВНИИП. Л., 1968, Со 21 2. Авторское свидетельство СССР № , кл. G 01 К 7/38, 19б9.

УЧх

2W. /

с

/

е

Ж ff

л/

9

Авторы

Даты

1982-05-07—Публикация

1980-06-09—Подача