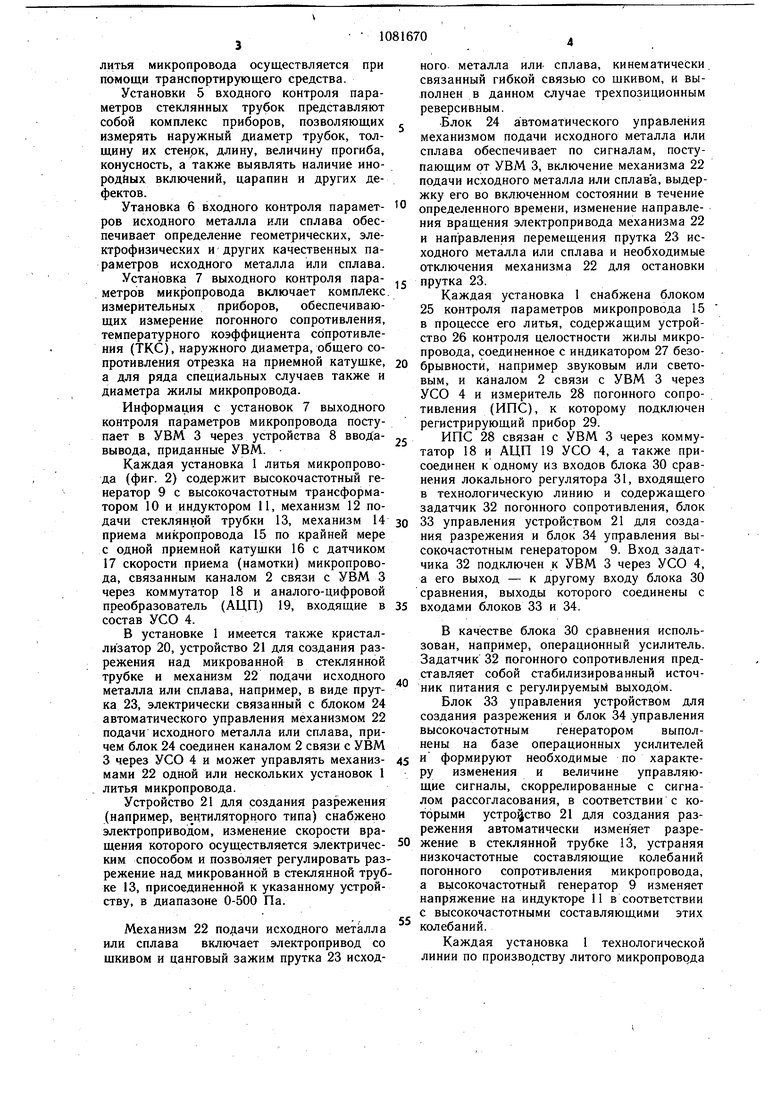

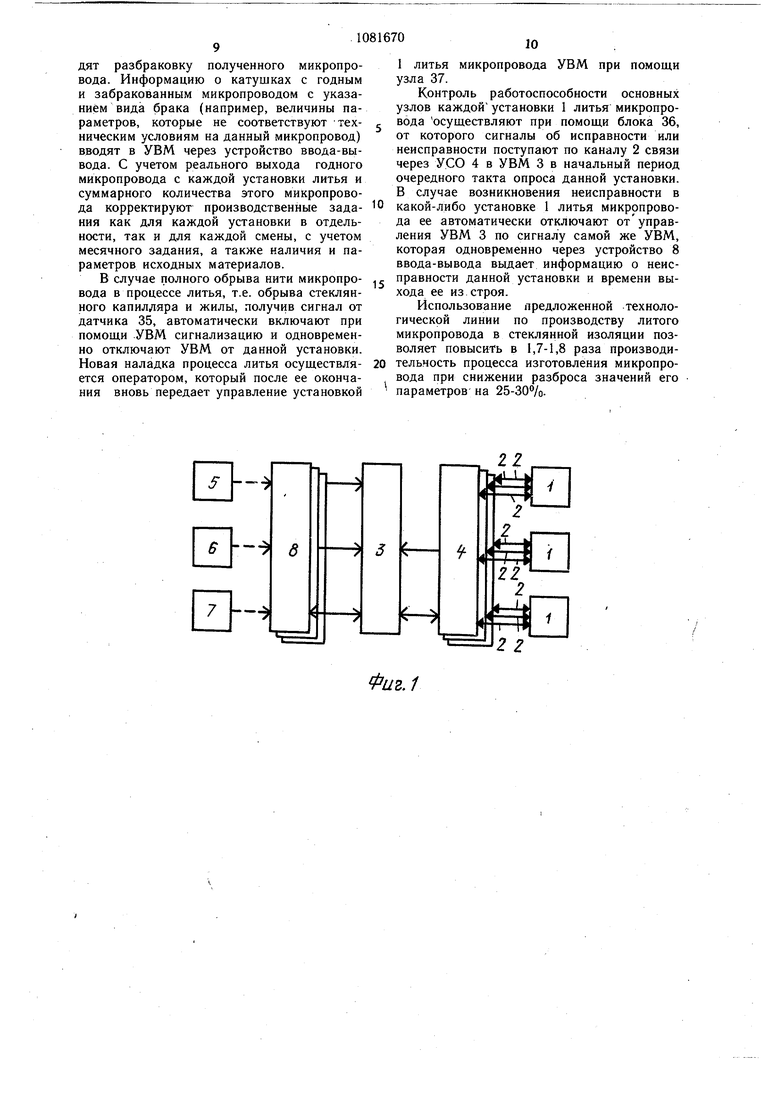

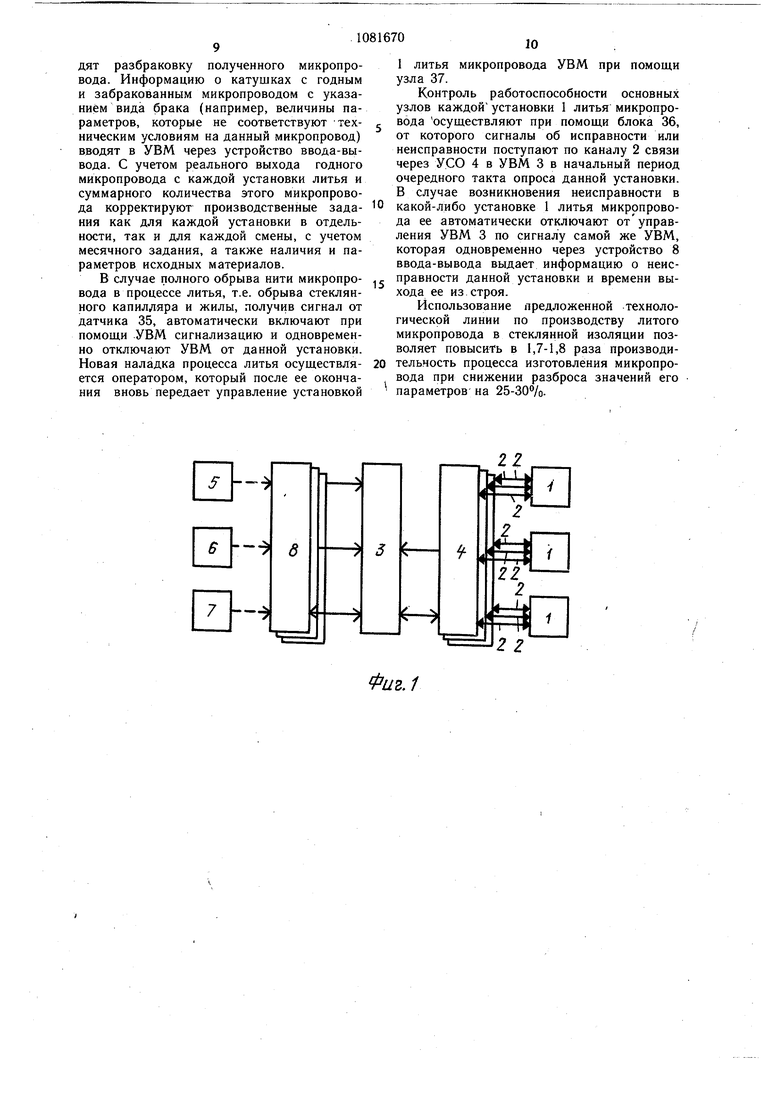

Изобретение относится к электротехнике, в частности к оборудованию для производства литого микропровода в стеклянной изоляции. В настоящее время производство литого микропровода в стеклянной изоляции осуществляется при помощи установок литья микропровода и вспомогательного оборудования, причем контроль ряда параметров микропровода выполняется в отрыве от процесса его производства. Известна установка для литья микропровода в стеклянной изобяляции из различных металлов и сплавов, содержащая высокочастотный генератор для плавки металла, механизмы подачи стекла, шихтового (исходного) металла и приема микропровода, устройства для контроля и регулирования параметров микропровода и контроля обрь1ва жилы, причём устройство для контроля парамегров микропровода содержит генератор незатухающих колебаний, выход которого подключен к измерительному мосту, а одним из плеч моста является входное сопротивление катушки с микропроводом, гальванически связанной с указанным мостом через каплю расплавленного металла микрованны I. Наиболее близкой к предлагаемой является технологическая линия по производству литого микропровода в стеклянной изоляции, содержащая группу установок литья микропровода, каждая из которых включает высокочастотный генератор, высокочастотный трансформатор с одинаковым индуктором, механизм подачи стеклянной трубки в зону индуктора, механизм приема микропровода с приемной катушкой, связанный с эти.м механизмом датчик скорости приема микропровода, устройство для создания разрежения над микрованной в стеклянной трубке, кристаллизатор, расположенный под индуктором, механизм подачи шихтового (исходного) металла в микрованну, задатчик погонного сопротивления, блок контроля Параметров микропровода в процессе его литья, содержащий измеритель погонного сопротивления микропровода с регистрирующим прибором, и устройство контроля целостности жилы с индикатором безобрывности и связанные транспортирующим средством с установками литья микропровода установки выходного контроля параметров микропровода 2. Недостатками известных устройств являются сложность выбора рациональных режимов и невозможность оперативного управления процессом производства литого микропровода в зависимости от параметров исходных материалов, номенклатуры, качества и программы выпуска микропровода, а также сложность и ограниченная возможность управления установками и процессом литья микропровода. Все это ограничивает производительность процесса изготовления микропровода и возможность повышения его качества. Целью изобретения являются повышение производительности и улучшение качества получаемого микропровода. Эта цель достигается тем, что технологическая линия, содержащая по меньщей мере одну установку литья микропровода и связанные с ней транспортирующим средством установки выходного контроля параметров микропровода, снабжена установками входного контроля параметров стеклянных трубок и исходного металла или сплава, управляющей вычислительной мащиной (УВМ), поменьшей мере одним блоком автоматического управления механизмом подачи исходного металла или сплава, по меньшей мере одним локальным регулятором процесса литья микропровода, содержащим блок управления устройством для создания разрежения, блок управления высокочастотным генератором, блок сравнения и упомянутый задатчик погонного сопротивления, установка литья микропровода дополнительно содержит датчик наличия стеклянного капилляра, узел передачи управления управляющей вычислительной машине и блок контроля исправности, при этом выходы датчика скорости приема микропровода, блока контроля параметров микропровода в процессе его литья и блока контроля исправности, а также входы блока автоматического управления механизмом подачи исходного металла или сплава и задатчика погонного сопротивления связаны с управляющей вычислительной машиной, выход задатчика связан с одним из входов блока сравнения локального регулятора, второй вход которого подключен к выходу измерителя погонного сопротивления, а выходь - к входам блоков управления высокочастотным генератором и устройством для создания разрежения над микрованной. На фиг. 1 и 2 представлен одни из возможных вариантов реализации предложенной технологической линии по производству И™™ микропровода в стеклянной изоляТехнологическая линия содержит группу установок I литья микропровода, каждая из которых связана каналами 2 связи с УВМ 3 через приданные ей устройства 4 связи с объектом управления (УСО), установки 5 и 6 входного контроля параметров соответственно стеклянных трубок и исходного металла или сплава и установки 7 выходного контроля параметров микропровода, информация с которых через устройства 8 ввода-вывода поступает в УВМ 3 (фиг. 1). Связь установок 7 выходного контроля параметров микропровода с установками 1

литья микропровода осуществляется при помощи транспортирующего средства.

Установки 5 входного контроля параметров стеклянных трубок представляют собой комплекс приборов, позволяющих измерять наружный диаметр трубок, толщину их стенрк, длину, величину прогиба, конусность, а также выявлять наличие инородйых включений, царапин и других дефектов.

Утановка 6 входного контроля параметров исходного металла или сплава обеспечивает определение геометрических, электрофизических и других качественных параметров исходного металла или сплава.

Установка 7 выходного контроля параметров микропровода включает комплекс, измерительных приборов, обеспечивающих измерение погонного сопротивления, температурного коэффициента сопротивления (ТКС), наружного диаметра, общего сопротивления отрезка на приемной катущке, а для ряда специальных случаев также и диаметра жилы микропровода.

Информация с установок 7 выходного контроля параметров микропровода поступает в УВМ 3 через устройства 8 вводавывода, приданные УВМ.

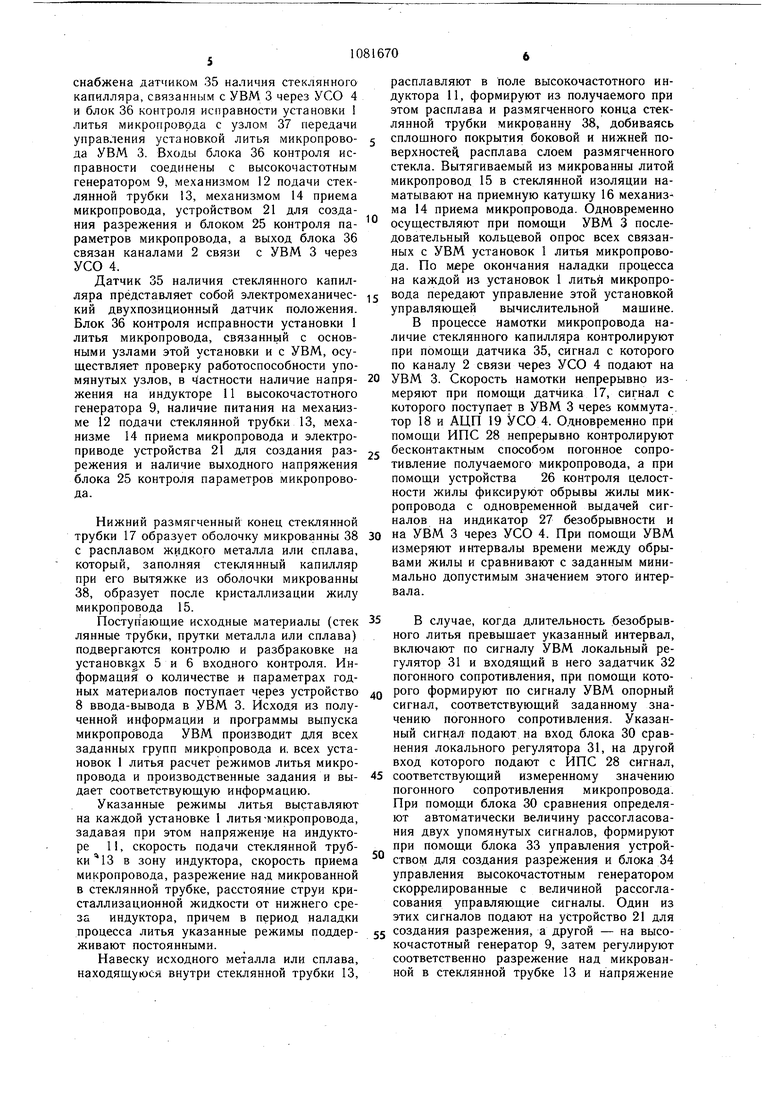

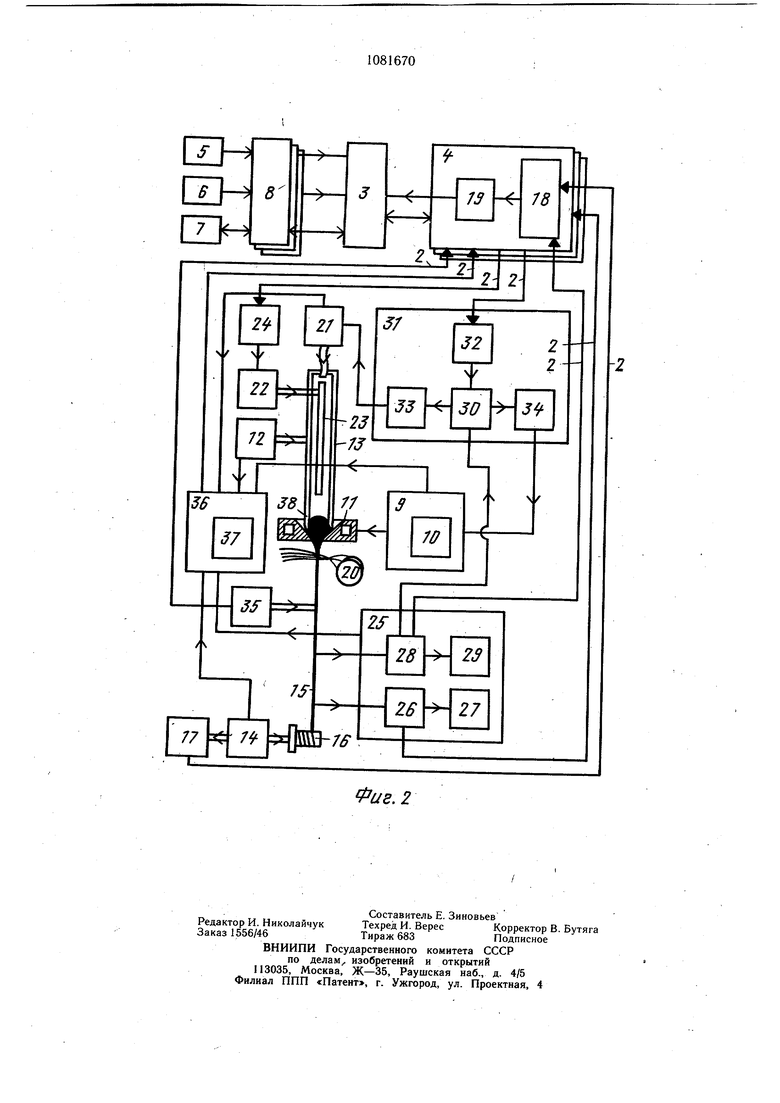

Каждая установка 1 литья микропровода (фиг. 2) содержит высокочастотный генератор 9 с высокочастотным трансформатором 10 и индуктором И, механизм 12 подачи стеклянной трубки 13, механизм 14 приема микропровода 15 по крайней мере с одной приемной катущки 16 с датчиком 17 скорости приема (намотки) микропровода, связанным каналом 2 связи с УВМ 3 через коммутатор 18 и аналого-цифровой преобразователь (АЦП) 19, входящие в состав УСО 4.

В установке 1 имеется также кристаллизатор 20, устройство 21 для создания разрежения над микрованной в стеклянной трубке и механизм 22 подачи исходного металла или сплава, например, в виде прутка 23, электрически связанный с блоком 24 автоматического управления механизмом 22 подачи исходного металла или сплава, причем блок 24 соединен каналом 2 связи с УВМ 3 через УСО 4 и может управлять механизмами 22 одной или нескольких установок 1 литья микропровода.

Устройство 21 для создания разрежения (например, ве нтиляторного типа) снабжено электроприводом, изменение скорости вращения которого осуществляется электрическим способом и позволяет регулировать разрежение над микрованной в стеклянной трубке 13, присоединенной к указанному устройству, в диапазоне 0-500 Па.

Механизм 22 подачи исходного металла или сплава включает электропривод со щкивом и цанговый зажим прутка 23 исходного металла или- сплава, кинематически связанный гибкой связью со шкивом, и выполнен в данном случае трехпозиционным реверсивным.

Блок 24 автоматического управления механизмом подачи исходного металла или сплава обеспечивает по сигналам, поступающим от УВМ 3, включение механизма 22 подачи исходного металла или сплава, выдержку его во включенном состоянии в течение определенного времени, изменение направления вращения электропривода механизма 22 и направления перемещения прутка 23 исходного металла или сплава и необходимые отключения механизма 22 для остановки прутка 23.

Каждая установка 1 снабжена блоком 25 контроля параметров микропровода 15 в процессе его литья, содержащим устройство 26 контроля целостности жилы микропровода, соединенное с индикатором 27 безо0брывности, например звуковым или световым, и каналом 2 связи с УВМ 3 через УСО 4 и измеритель 28 погонного сопротивления (ИПС), к которому подключен регистрирующий прибор 29.

ИПС 28 связан с УВМ 3 через коммутатор 18 и АЦП 19 УСО 4, а также присоединен к одному из входов блока 30 сравнения локального регулятора 31, входящего в технологическую линию и содержащего задатчик 32 погонного сопротивления, блок 33 управления устройством 21 для создания разрежения и блок 34 управления высокочастотным генератором 9. Вход задатчика 32 подключен к УВМ 3 через УСО 4, а его выход - к другому входу блока 30 сравнения, выходы которого соединены с входами блоков 33 и 34.

В качестве блока 30 сравнения использован, например, операционный усилитель. Задатчик 32 погонного сопротивления представляет собой стабилизированный источник питания с регулируемым выходом.

Блок 33 управления устройством для создания разрежения и блок 34 .управления высокочастотным генератором выполнены на базе операционных усилителей и формируют необходимые по характе5ру изменения и величине управляющие сигналы, скоррелированные с сигналом рассогласования, в соответствии с которыми устройство 21 для создания разрежения автоматически изменяет разре0жение в стеклянной трубке 13, устраняя низкочастотные составляющие колебаний погонного сопротивления микропровода, а высокочастотный генератор 9 изменяет напряжение на индукторе 11 в соответствии с высокочастотными составляющими этих

5 колебаний.

Каждая установка 1 технологической линии по производству литого микропровода

снабжена датчиком 35 наличия стеклянного капилляра, связанным с УВМ 3 через УСО 4 и блок 36 контроля исправности установки 1 литья микропровода с узлом 37 передачи управления установкой литья микропровода УВМ 3. Входы блока 36 контроля исправности соединены с высокочастотным генератором 9, механизмом 12 подачи стеклянной трубки 13, механизмом 14 приема микропровода, устройством 21 для создания разрежения и блоком 25 контроля параметров микропровода, а выход блока 36 связан каналами 2 связи с УВМ 3 через УСО 4.

Датчик 35 наличия стеклянного капилляра представляет собой электромеханический двухпозиционный датчик положения. Блок 36 контроля исправности установки 1 литья микропровода, связанньш с основными узлами этой установки и с УВМ, осуществляет проверку работоспособности упомянутых узлов, в частности наличие напряжения на индукторе 11 высокочастотного генератора 9, наличие питания на механизме 12 подачи стеклянной трубки 13, механизме 14 приема микропровода и электроприводе устройства 21 для создания разрежения и наличие выходного напряжения блока 25 контроля параметров микропровода.

Нижний размягченный конец стеклянной трубки 17 образует оболочку микрованны 38 с расплавом жидкого металла или сплава, который, заполняя стеклянный капилляр при его вытяжке из оболочки микрованны 38, образует после кристаллизации жилу микропровода 15.

Поступающие исходные материалы (стек лянные трубки, прутки металла или сплава) подвергаются контролю и разбраковке на установках 5 и 6 входного контроля. Информации о количестве и параметрах годных материалов поступает через устройство 8 ввода-вывода в УВМ 3. Исходя из полученной информации и программы выпуска микропровода УВМ производит для всех заданных групп микропровода и. всех установок 1 литья расчет режимов литья микропровода и производственные задания и выдает соответствующую информацию.

Указанные режимы литья выставляют на каждой установке 1 литья-микропровода, задавая при этом напряжение на индукторе 11, скорость подачи стеклянной трубки 13 в зону индуктора, скорость приема микропровода, разрежение над микрованной в стеклянной трубке, расстояние струи кристаллизационной жидкости от нижнего среза индуктора, причем в период наладки процесса литья указанные режимы поддерживают постоянными.

Навеску исходного металла или сплава, находящуюся внутри стеклянной трубки 13,

расплавляют в поле высокочастотного индуктора 11, формируют из получаемого при этом расплава и размягченного конца стеклянной трубки микрованну 38, добиваясь

сплошного покрытия боковой и нижней поверхностен расплава слоем размягченного стекла. Вытягиваемый из микрованны литой микропровод 15 в стеклянной изоляции наматывают на приемную катушку 16 механизма 14 приема микропровода. Одновременно

рсушествляют при помощи УВМ 3 последовательный кольцевой опрос всех связанных с УВМ установок 1 литья микропровода. По мере окончания наладки процесса на каждой из установок 1 литья микропро5 вода передают управление этой установкой управляющей вычислительной мащине. В процессе намотки микропровода наличие стеклянного капилляра контролируют при помощи датчика 35, сигнал с которого по каналу 2 связи через УСО 4 подают на

0 УВМ 3. Скорость намотки непрерывно измеряют при помощи датчика 17, сигнал с которого поступает в УВМ 3 через коммута-, тор 18 и АЦП 19 УСО 4. Одновременно при помощи ИПС 28 непрерывно контролируют

5 бесконтактным способом погонное сопротивление получаемого микропровода, а при помощи устройства 26 контроля целостности жилы фиксируют обрывы жилы микропровода с одновременной выдачей сигналов на индикатор 27 безобрывности и

0 на УВМ 3 через УСО 4. При помощи УВМ измеряют интервалы времени между обрывами жилы и сравнивают с заданным минимально допустимым значением этого интервала.

5 В случае, когда длительность безобрывного литья превышает указанный интервал, включают по сигналу УВМ локальный регулятор 31 и входящий в него задатчик 32 погонного сопротивления, при помощи котоQ рого формируют по сигналу УВМ опорный сигнал, соответствующий заданному значению погонного сопротивления. Указанный сигнал подают на вход блока 30 сравнения локального регулятора 31, на другой вход которого подают с ИПС 28 сигнал,

5 соответствующий измеренному значению погонного сопротивления микропровода. При помощи блока 30 сравнения определяют автоматически величину рассогласования двух упомянутых сигналов, формируют при помощи блока 33 управления устройством для создания разрежения и блока 34 управления высокочастотным генератором скоррелированные с величиной рассогласования управляющие сигналы. Один из этих сигналов подают на устройство 21 для

55 создания разрежения, а другой - на высокочастотный генератор 9, затем регулируют соответственно разрежение над микрованной в стеклянной трубке 13 и напряжение на индукторе 11 до достижения минимальной величины рассогласования. Законы изменения разрежения в стеклянной трубке и напряжения HJ индукторе с целью регулирования погонного сопротивления микропровода определяют для каждого металла или сплава и каждой группы микропровода предварительно. Осуществляемое таким образом регулирование йогонного сопротивления микропровода в течение всего процесса его изготовления позволяет устранить различного рода колебания, выбросы и медленные уходы параметров микропровода от заданных значений, что существенно повыщает качество получаемого микропровода. После достижения минимума рассогласования автоматически по сигналу УВМ производят смену приемной катушки 16 и начинают намотку на свободную приемную катущку литого микропровода с заданным значением погонного сопротивления. В течение всего процесса получения микропровода параметры литья, в частности разрежение в стеклянной трубке и напряжение на индукторе, корректируют путем минимизации сигнала рассогласования. Количество намотанного на каждую катущку микропровода с заданным значением погонного сопротивления определяют, рассчитывая величину общего сопротивления микропровода на приммной катушке или длину микропровода на этой катушке, или (при необходимости) обе эти величины совместно. Величину общего сопротивления микропровода на приемной катущке определяют, интегрируя при помощи УВМ произведение меренных значений погонного сопротивления и скорости намотки получаемого микропровода. Для этого сигналы, соответствующие измеряемому текущему значению погонного сопротивления и значению скорости приема микропровода, поступающие с выходов ИПС 28 и датчика 17 по каналам 2 связи в УВМ (через УСО 4), перемножаются, поле чего сигнал, соответствующий их произведению, интегрируют по времени при помощи УВМ. Длину отрезка микроповода на приемной катушке рассчитывают, интегрируя по времени сигнал, соответствующий значению скорости намотки микропровода.. При достижении заданного количества микропровода на приемной катущке автоматически по сигналу УВМ производят смену приемной катущки 16, ее производят также в случае обрыва жилы при намотке микропровода с заданным значением погонного сопротивления. При этом сравнивают при помощи УВМ рассчитанное количество микропровода на этой катушке с минимально допустимым для заданного значения погонного сопротивления. В случае, когда количество микропровода меньше допустимого, микропровод на данной катушке бракуют. В процессе намотки микропровода автоматически сравнивают измеряемое значение погонного сопротивления с граничными для заданной группы значениями, которые определяются допусками в технических условиях на данный микропровод. При выходе измеряемого значения за граничные, также как и при обрыве жилы, производят смену приемкой катушки по сигналу УВМ и сравнивают количество микропровода на ней с минимально допустимым, бракуя отрезки микропровода с недостаточной длиной или общим сопротивлением. В течение всего процесса литья микропровода рассчитывают на каждой установке 1 литья расход массы металла или сплава из микрованны 38. Для этого при помощи УВМ производят деление измеряемого значения скорости намотки микропровода на, измеряемое в тот же интервал времени значение погоного сопротивления, а получаемый результат интегрируют далее по времени, в результате чего получают величину текущего расхода металла или сплава из микрованны. Указанный расход массы постоянно сравнивают при помощи УВМ с заданной величиной, заложенной в программе, и при достижении этой величины производят дозаллавку микрованны. Дозаплавку осуществляют автоматически по сигналу УВМ, погружая пруток 23 исходного металла или сплава в микрованну 38 необходимое число раз до достижения заданного значения массы расплава в микрованне. Для этого сигнал с УВМ подают на блок 24 автоматического управления механизмом 22 подачи ис.ходного металла или сплава. Напряжение на индукторе 11 в период дозаплавки может оставаться неизменным по сравнению с напряжением в процессе литья микропровода, но может и меняться по сигналам УВМ. Приемные катушки с отрезками микропровода, которые признаны УВМ 3 годными после окончания их намотки (т.е. по резуль татам контроля параметров в процессе литья), подают при помощи транспортирующего средства с каждой установки 1 литья микропровода на установки 7 выходного контроля параметров микропровода. Сюда же с УВМ поступает информация о параметрах каждого отрезка микропровода, полученная в процессе его литья. На установках 7 выходного контроля параметров микропровода определяют общее сопротивление отрезка на приемной катущке, погонное сопротивление на концах отрезка, наружный диаметр, ТКС. По результатам выходного контроля производят разбраковку полученного микропровода. Информацию о катушках с годным и забракованным микропроводом с указанием вида брака (например, величины параметров, которые не соответствуют техническим условиям на данный микропровод) вводят в УВМ через устройство ввода-вывода. С учетом реального выхода годного микропровода с каждой установки литья и суммарного количества этого микропровода корректируют производственные задания как для каждой установки в отдельности, так и для каждой смены, с учетом месячного задания, а также наличия и параметров исходных материалов. В случае полного обрыва нити микропровода в процессе литья, т.е. обрыва стеклянного капилляра и жилы, получив сигнал от датчика 35, автоматически включают при помощи УВМ сигнализацию и одновременно отключают УВМ от данной установки. Новая наладка процесса литья осуществляется оператором, который после ее окончания вновь передает управление установкой 1 литья микропровода УВМ при помощи узла 37. Контроль работоспособности основных узлов каждой установки 1 литья микропровода осуществляют при помощи блока 36, от которого сигналы об исправности или неисправности поступают по каналу 2 связи через УСО 4 в УВМ 3 в начальный период очередного такта опроса данной установки. В случае возникновения неисправности в какой-либо установке 1 литья микррпровода ее автоматически отключают отуправления УВМ 3 по сигналу самой же УВМ, которая одновременно через устройство 8 ввода-вывода выдает информацию о неисправности данной установки и времени выхода ее из строя. Использование предложенной технологической линии по производству литого микропровода в стеклянной изоляции позволяет повысить в 1,7-1,8 раза производительность процесса изготовления микропровода при снижении разброса значений его параметров на 25-30Vo

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ литья микропровода в стеклянной изоляции | 1979 |

|

SU1088075A1 |

| Способ управления процессом литья микропровода | 1979 |

|

SU1088076A1 |

| Способ получения микропроводов в стеклянной изоляции с жилой из сплава системы Ni-Cr-Si | 2023 |

|

RU2817067C1 |

| Способ изготовления литого микропровода | 1979 |

|

SU788185A1 |

| Устройство для автоматического регулирования погонного сопротивления микропровода в установке для его литья | 1979 |

|

SU862242A2 |

| Способ изготовления литого микропровода | 1986 |

|

SU1385145A1 |

| СПОСОБ ЛИТЬЯ МИКРОПРОВОДАЕ§СЕСОЮЗ;{/;ЯИ HTf^iVSS »* s^^V' Г' • < '-.flAT?aiiiy-i-cb?. ..с;:;^^. ШБЛИОТЕШ* | 1972 |

|

SU331427A1 |

| Способ изготовления литого микропровода | 1972 |

|

SU514351A1 |

| Способ изготовления литого провода в стеклянной изоляции | 1976 |

|

SU600619A1 |

| Способ изготовления литого микропровода | 1978 |

|

SU765888A1 |

ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ЛИТОГО МИКРОПРОВОДА В СТЕКЛЯННОЙ ИЗОЛЯЦИИ, содержаш.ая по меньшей мере одну установку литья микропровода, включающую высокочастотный генератор с высокочастотным трансформатором и индуктором, механизм подачи стеклянной трубки в зону индуктора, механизм подачи исходного металла или сплава в микрованну, устройство для создания разрежения над Микрованной в стеклянной трубке, расположенный под индуктором кристаллизатор, размешенный под кристаллизатором механизм приема микропровода, задатчик погонного сопротивления, связанный с этим задатчиком блок контроля параметров микропровода в процессе его литья с измерителем погонного сопротивления и с устройством контроля целостности жилы, и связанные fr-... БИЬЛЙОхЛйА транспортирующим средством с установкой литья микропровода установки выходного контроля параметров микропровода, отличающаяся тем, что, с целью повышения производительности и улучшения качества получаемого микропровода, линия .снабжена установками входного контроля параметров стеклянных трубок и исходного металла или сплава, управляющей вычислительной машиной, по меньшей мере одним блоком автоматического управления механизмом подачи исходного металла или сплава, по меньшей мере одним локальным регулятором процесса литья микропровода, содержащим блок управления устройством для создания разрежения, блок управления высокочастотным генератором, блок сравнения и упомянутый задатчик погонного сопротивления, установка литья микропросл вода дополнительно содержит датчик наличия стеклянного капилляра, узел передачи управления управляющей вычислительной машине и блок контроля исправности, при этом выходы датчика скорости приема микропровода, блока контроля параметров микропровода в процессе его литья и блока контроля исправности, а также входы блока автоматического управления механизмом 00 подачи исходного металла или сплава и S задатчика погонного сопротивления связаны с управляющей вычислительной машиной, выход задатчика связан с одним из входов блока сравнения локального регулятора, второй вход которого подключен к выходу измерителя погонного сопротивления, а выходы - к входам блоков управления высокочастотным генератором и устройством для создания разрежения над микрованной.

7

Фиг. 1

Фие.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| В. Г. Платонов, Ф. X. Равицкий,А. Н. Савенков, В. В. Сажин, Б. А. Сугак, В. П. Цетенс,Е. 3. Шапиро и Н. А. Шаров | 0 |

|

SU240797A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бадинтер Е | |||

| Я., Берман Н | |||

| Р., Драбенко И | |||

| Ф., Заборовский В | |||

| И., Зеликовский 3 | |||

| И., Чебан В | |||

| Г | |||

| Литой микропровод и его свойства | |||

| Кишинев, «Штиинца, 1973, с | |||

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

Авторы

Даты

1984-03-23—Публикация

1979-09-27—Подача