лебания, принимают колебания, прошедшие через него, получают сигнал отражгиощий изменение i проницаемости сварного шва, сравнивают его с сигналом эталонного сварного шва и судя о нарушении Ka4ecTBa 2j.

Согласно указанному способу о качестве сварного соединения судят по рассоглассгванию между уровнями сигналов, отражающих изменение проницаемости сварного шва для ультразвуковых волн, соответствукнцих контролируемому и эталонному соединениям.

Однако этот способ не позволяет с достаточной точностью измерить диаметр сварной точки при контроле точечной сварки алюминиевых сплавов, особенно при жестких режимах сварки, когда наблюдается сильный нагрев основного материала, окружающего литое ядро, вызывающий значительное затухание ультразвуковых колебаний независимо от качества контролируемого сварного соединения. Кроме того, этот способ контроля не свободен от влияния нестабильности амплитуды анализируемых сигналов, обусловленной нестабильностью параметров сварочного оборудования и контактного сопротивления электрод-лист.

Целью изобретения является повышение эффективности контроля качества соединения.

Это достигается тем, что в качестве сигнала, отражающего изменение проницаемости сварного шва, используют момент исчезновения зоны затухания поперечйых колебаний в контролируемом соединении при его охлаждении и судят о нарушении качества контролируемого соединения по опережению упомянутого момента относительно эталонного сварного шва.

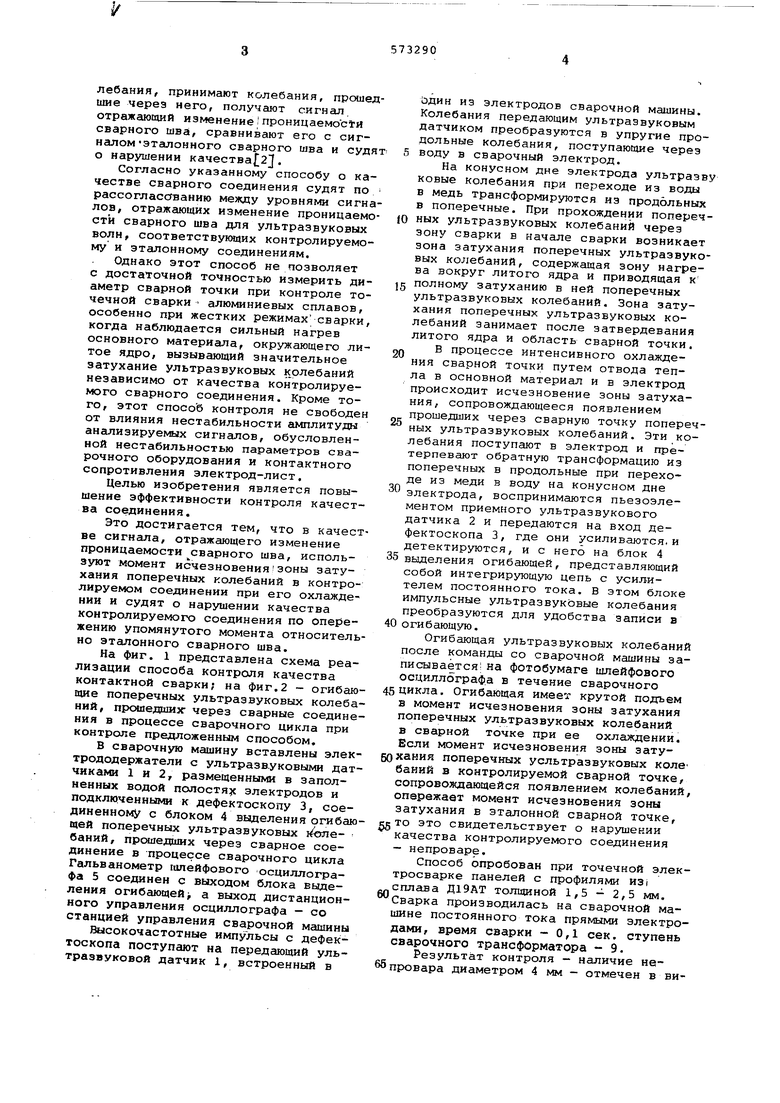

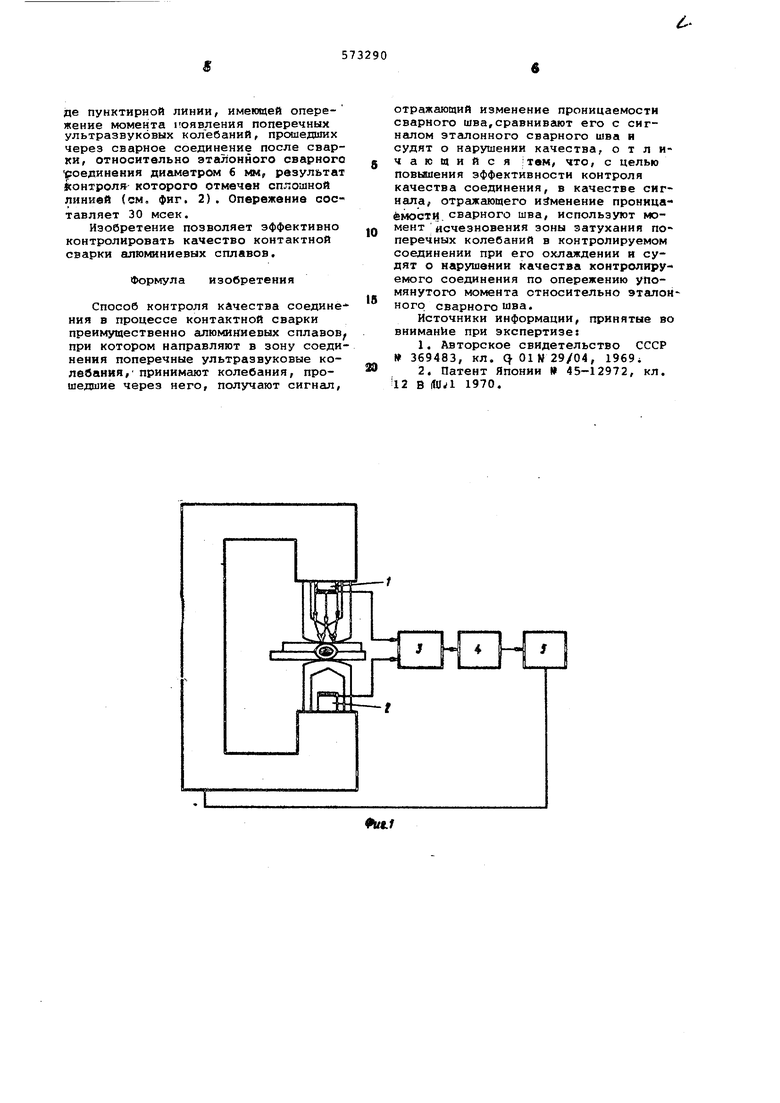

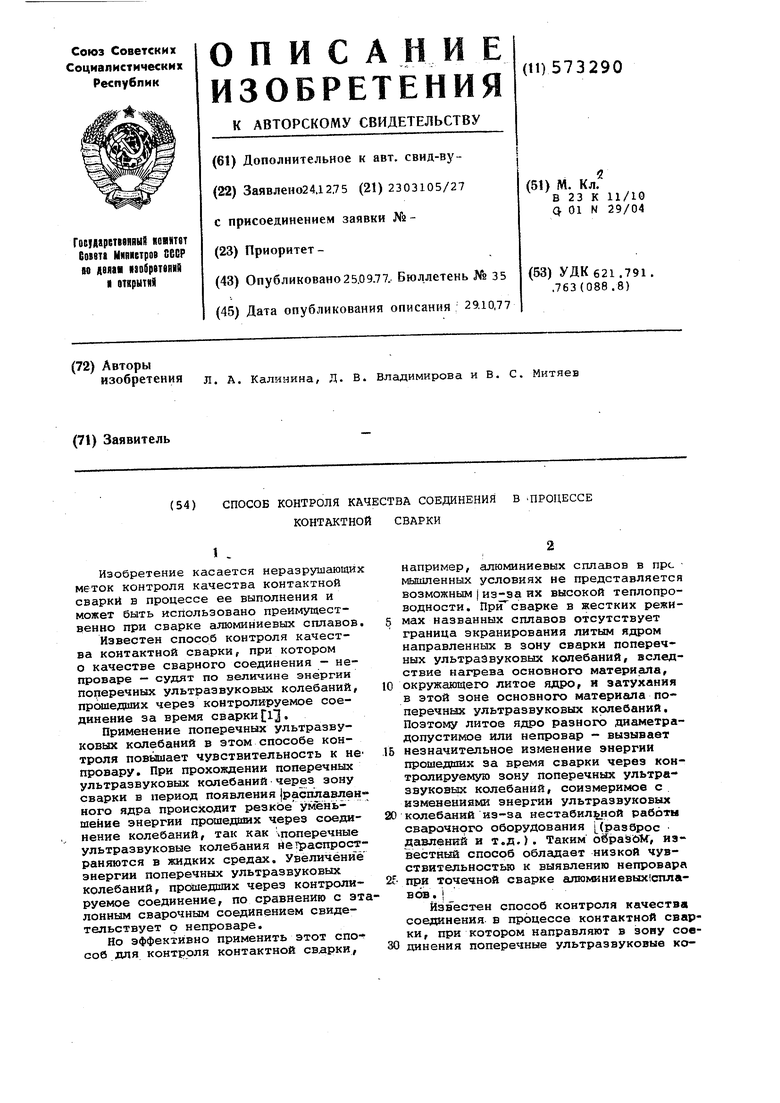

На фиг. 1 представлена схема реализации способа контроля качества контактной сварки; на фиг.2 - огибающие поперечных ультразвуковых колебаний, прошедших- через сварные соединения в процессе сварочного цикла при контроле предложенным способом.

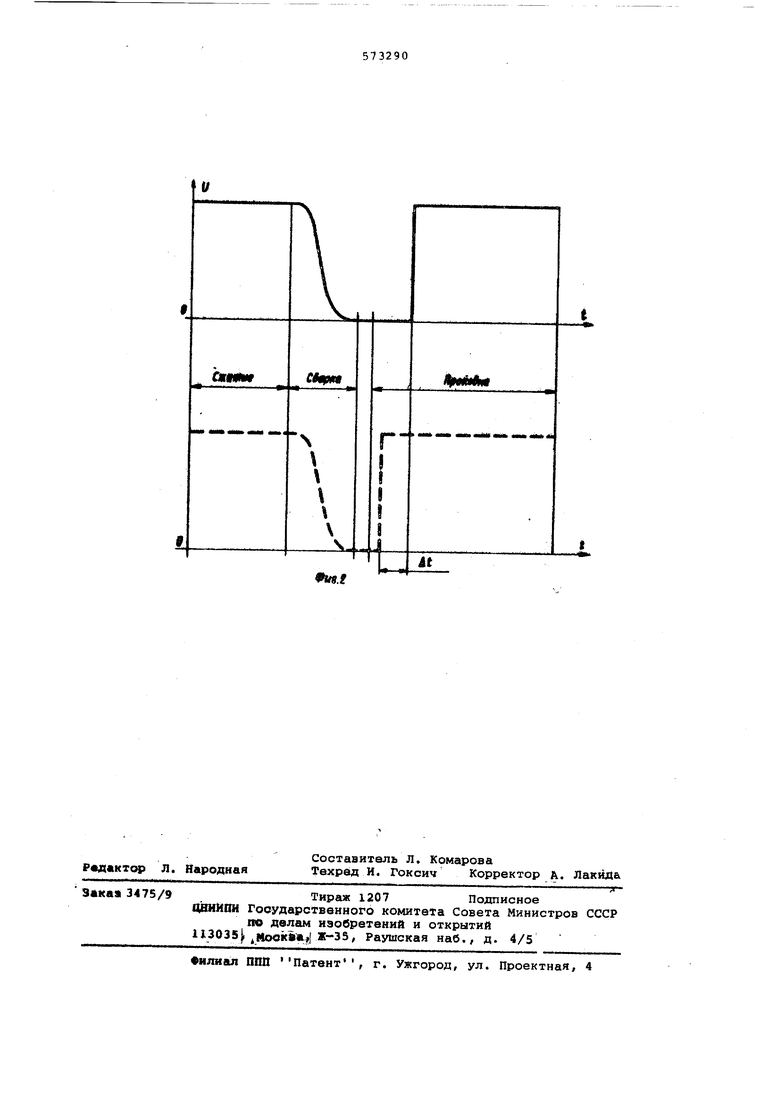

В сварочную машину вставлены электрододержатели с ультразвуковыми датчиками 1 и 2, размещенными в заполненных водой полостя с электродов и подключенньвад к дефектоскопу 3, соединенному с блоком 4 выделения огибающей поперечных ультразвуковых 1 олебаний, прошедших через сварное соединение в процессе сварочного цикла Гальванометр ишейфового осциллографа 5 соединен с выходом блока выделения огибающей а выход дистанционного управления осциллографа - со станцией управления сварочной машины

Высокочастотные импульсы с дефектоскопа поступают на передающий ультразвуковой датчик 1, встроенный в

один из электродов сварочной машины. Колебания передающим ультразвуковым датчиком преобразуются в упругие продольные колебания, поступающие через воду в сварочный электрод.

На конусном дне электрода ультразву ковые колебания при переходе из воды в медь трансформируются из продольных в поперечные. При прохождении поперечных ультразвуковых колебаний через зону сварки в начале сварки возникает зона затухания поперечных ультразвуковых колебаний, содержащая зону нагрева вокруг литого ядра и приводящая к полному затуханию в ней поперечных ультразвуковых колебаний. Зона затухания поперечных ультразвуковь х колебаний занимает после затвердевания литого ядра и область сварной точки.

В процессе интенсивного охлаждения сварной точки путем отвода тепа в основной материал и в электрод происходит исчезновение зоны затухания, сопровождающееся появлением прошедших через сварную точку поперечных ультразвуковых колебаний. Эти коебания поступают в электрод и претерпевают обратную трансформацию из поперечных в продольные при переходе из меди в воду на конусном дне электрода, воспринимаются пьезоэлементом приемного ультразвукового датчика 2 и передаются на вход дефектоскопа 3, где они усиливаются, и етектируются, и с него на блок 4 выделения огибающей, представляющий собой интегрирующую цепь с усилителем постоянного тока. В этом блоке импульсные ультразвуковые колебания преобразуются для удобства записи в огибающую.

Огибающая ультразвуковых колебаний после команды со сварочной машины записывается на фотобумаге шлейфового осциллографа в течение сварочного цикла. Огибающая имеет крутой подъем в момент исчезновения зоны затухания оперечных ультразвуковых колебаний в сварной точке при ее охлаждении. Если момент исчезновения зоны затуаиия поперечных усльтразвуковых коле аний в контролируемой сварной точке, опровождающейся появлением колебаний, пережает момент исчезновения зоны затухания в эталонной сварной точке, то это свидетельствует о нарушении качества контролируемого соединения - непроваре.

Способ опробован при точечной электросварке панелей с профилями из сплава Д19АТ толщиной 1,5 - 2,5 мм. Сварка производилась на сварочной маине постоянного тока прямыми электродa ш, время сварки - 0,1 сек. ступень сварочного трансформатора - 9.

Результат контроля - наличие непровара диаметром 4 мм - отмечен в виде пунктирной линии, имеющей опережение момента появления поперечных ультразвуковых колебаний, прошедших через сварное соединение после сварки, относительно эталонйого сварного роединания дигшетром б мм, результат контроля которого отмечен сплошной линией (ом, фиг. 2). Опережение составляет 30 мсек.

Изобретение позволяет эффективно контролировать качество контактной сварки алюминиевых сплавов.

Формула изобретения

Способ контроля качества соединения в процессе контактной сварки преимущественно алюмиЕ иевых сплавов при котором направляют в зону соединения поперечные ультразвуковые колебания, принимают колебания, прошедшие через него, получают сигнал.

отражающий изменение проницаемости сварного шва,сравнивгцот его с сигнгшом эталонного сварного шва и судят о нарушении качества, отличающийся твм, что, с целью повыпения эффективности контроля качества соединения, в качестве сигнала, отражающего изменение проницаемости, сварного шва, используют момент исчезновения зоны затухания поперечных колебаний в контролируемом соединении при его охлгикдении и судят о нарушении качества контролируемого соединения по опережению упомянутого момента относительно эталонного сварного шва.

Источники информации, принятые во вниманЬе при экспертизе:

1.Авторское свидетельство СССР 369483, кл. q. DIM 29/04, 1969i

2.Патент Японии 45-12972, кл. 12 В №Л 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества соединения в процессе контактной сварки | 1979 |

|

SU791493A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА В МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ | 2013 |

|

RU2524451C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ОБРАЗОВАНИЯ ЛИТОГО ЯДРА ПРИ КОНТАКТНОЙ СВАРКЕ | 1973 |

|

SU369483A1 |

| Способ регулирования сварочного процесса | 1979 |

|

SU872095A1 |

| Способ внутритрубного ультразвукового контроля сварных швов | 2016 |

|

RU2621216C1 |

| Ультразвуковое устройство для контроля качества сварки | 1980 |

|

SU926600A1 |

| Способ контроля за образованием литого ядра при контактной точечной и роликовой сварке | 1961 |

|

SU147836A1 |

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698510C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА ТОЧЕЧНОЙ ЭЛЕКТРОСВАРКИ В ПРОЦЕССЕ СВАРКИ | 1998 |

|

RU2158921C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ЗАКЛАДНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2044313C1 |

M|W

СММЙИГ

Ч

9ue.l

t

At

Авторы

Даты

1977-09-25—Публикация

1975-12-24—Подача