(54) СПОСОБ КОНТРОЛЯ КАЧЕСТВА СОЕДИНЕНИЯ В ПРОЦЕССЕ КОНТАКТНОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества воединения в процессе контактной сварки | 1975 |

|

SU573290A1 |

| Способ контроля за образованием литого ядра при контактной точечной и роликовой сварке | 1961 |

|

SU147836A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ОБРАЗОВАНИЯ ЛИТОГО ЯДРА ПРИ КОНТАКТНОЙ СВАРКЕ | 1973 |

|

SU369483A1 |

| Способ автоматического управления процессом контактной точечной и шовной сварки | 1976 |

|

SU660799A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА ТОЧЕЧНОЙ ЭЛЕКТРОСВАРКИ В ПРОЦЕССЕ СВАРКИ | 1998 |

|

RU2158921C2 |

| Ультразвуковое устройство для контроля качества сварки | 1980 |

|

SU926600A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА В МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ | 2013 |

|

RU2524451C1 |

| Способ регулирования сварочного процесса | 1979 |

|

SU872095A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ЗАКЛАДНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2044313C1 |

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 2003 |

|

RU2262755C2 |

Изобретение относится к области неразрушающих методов контроля качества контактной сварки в процессе ее выполнения. Известен способ коатроля качества контактной сварки, при котором напровар определяют по величине энергии прошедших через контролируемое соединение за время сварки поперечных ультразвуковых колебаний 1. Применение поперечных ультразвуковых колебаний в этом способе контроля повьпиает чувствительность к иепровару. Названный способ не свободен от нестабильности амплитуды прошедших через сварное соединение поперечных ультразвуковых колебашш, обусловленной нестабильностью параметров сварочного оборудования и контактного сопротивле ния электрод-лист. Известен способ контроля качества контактно сварки, при котором направляют в зону сое динекия поперечные ультразвуковые колебания, принимают колебания, прошедшие через нее, получают сигнал, указывающий на изменение акустической проводимости сварного соединения, сравнивают его с сигналом эталонного сварного соединения и судят о нарушении качества 2). Согласно указанному способу о качестве сварного соедине1шя судят по рарсогласованию между уровнями сигналов, указывающих на изменение акустической проводимости сварного соединения для ультразвуковых колебаний, соответствующих контролируемому и эталонному соединениям. Однако названный способ так же,как и предыдущий, не. .;вободен от влияния нестабильности амплитуды анализируемых сигналов вследствие нестабильности параметров сварочного оборудования и контактного сопротивления электродлист. Наиболее близким по технической сущности является способ контроля качества соединения в процессе контактной сварки, при котором направляют в зону соединения поперечные ультразвуковые колебания, принимают колебания, прошедшие через него, и измеряют момент исчезновения зоны затухания поперечных ультразвуковых колебаний в соединении при его охлаждении 3, О нарушении качества контролируемого соединения(непроваре судят по опережению упомянутого момента относительно эталонного сварного соединения.

Названный способ контроля позволяет оценивать размер сварной точки с точностью 15- 20%, что явно недостаточно.

Целью изобретения является повышение точности контроля.

Указанная цель достигается тем, что определяют дополнительно момент возникновения зоны , затухания поперечных ультразвуковых колеба}шй в соединении при его расплавлении, измеряют время существования зоны затухания и по его величине судят о размерах сварного соединения.

Такой способ контроля позволяет оценивать размеры сварной точки с точностью 5-10%.

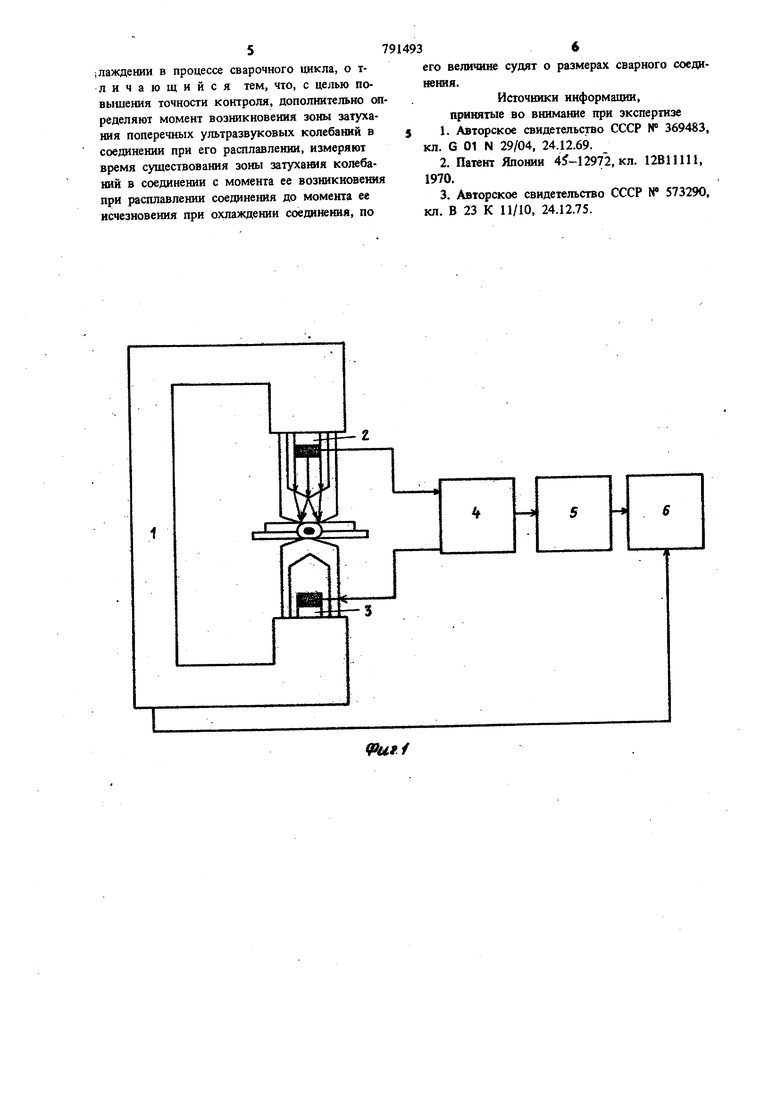

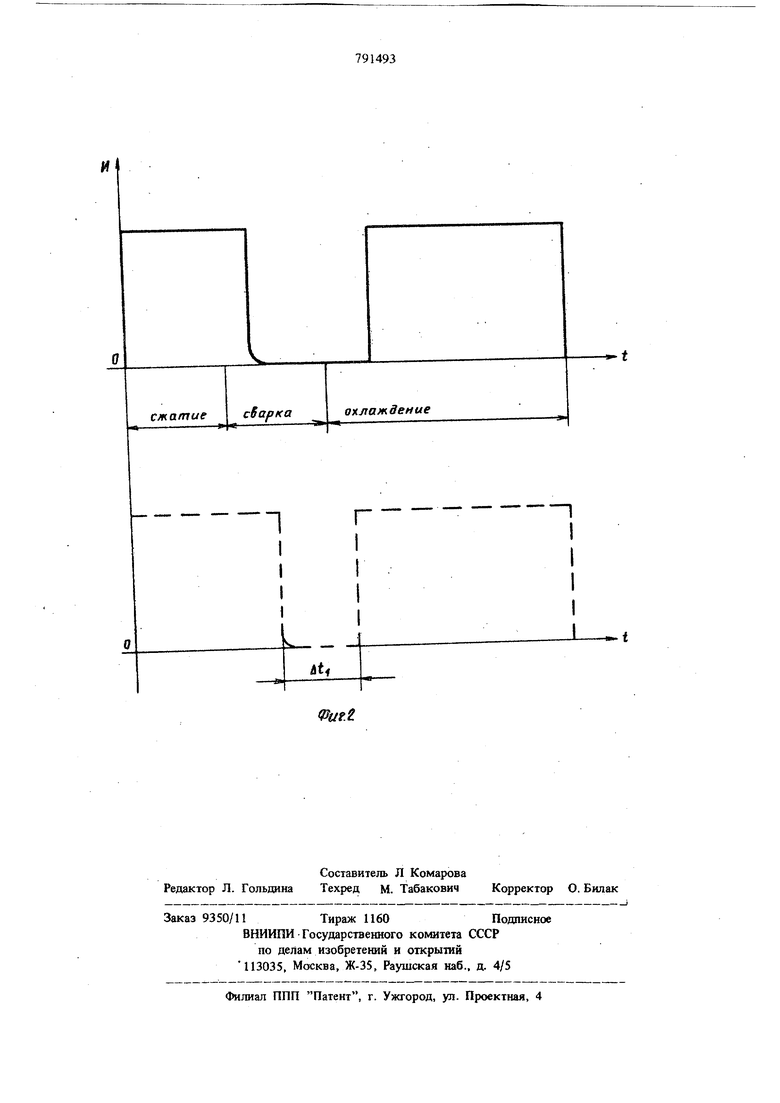

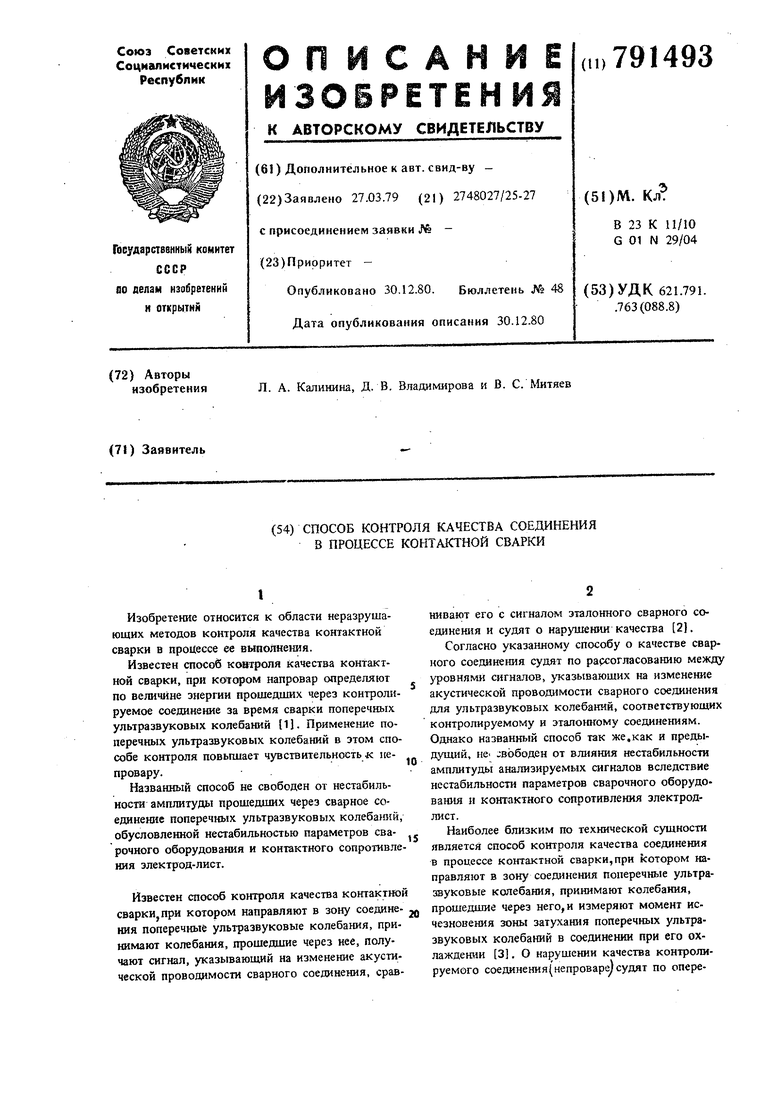

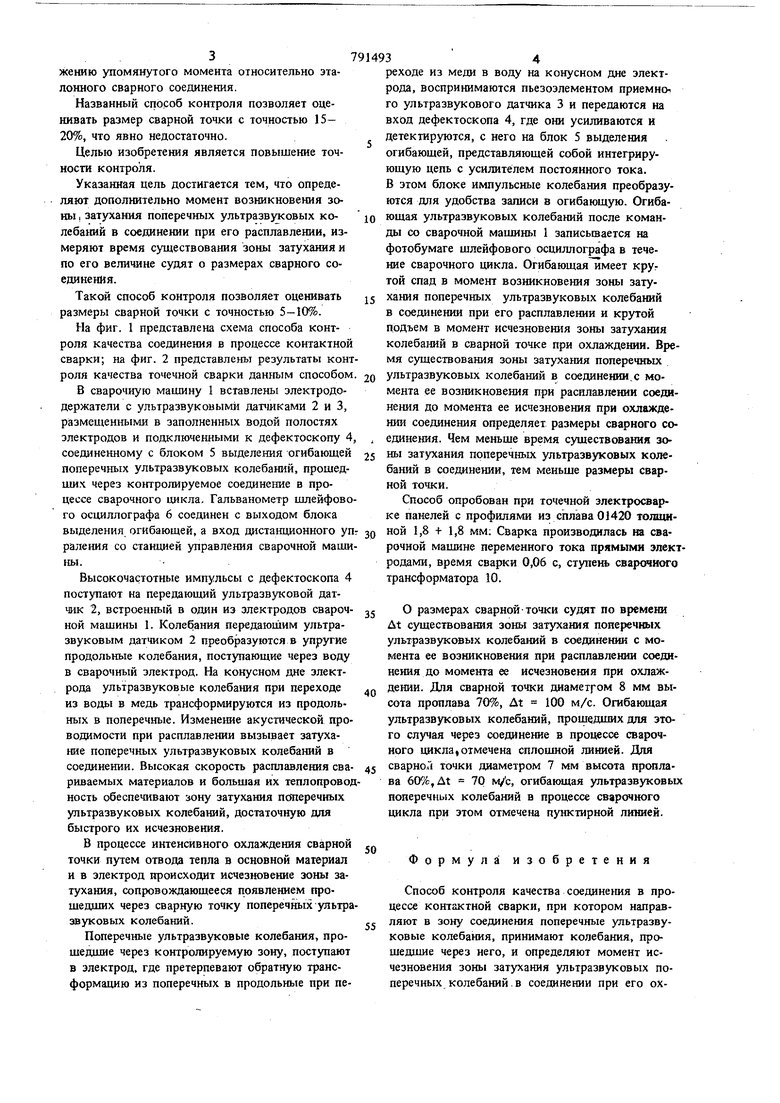

На фиг. 1 представлена схема способа контроля качества соединения в процессе контактной сварки; на фиг. 2 представлены результаты контроля качества точечной сварки данным способом.

В сварочную маишну 1 вставлены электрододержатели с ультразвуковым датшками 2 и 3, размещенными в заполненных водой полостях электродов и подключенными к дефектоскопу 4, соединенному с блоком 5 выделения огибающей поперечных ультразвуковых колебаний, прошедших через котролируемое соединегше в процессе сварочного 1и1кла, Гальванометр шлейфового осциллографа 6 соединен с выходом блока выделения огибающей, а вход дистанционного упг радения со станцией управления сварочной машины.

Высокочастотные импульсы с дефектоскопа 4 поступают на передающий ультразвуковой датщк 2, встроенный в один из электродов сварочной машины 1. Колебания передающим ультразвуковым датчиком 2 преобразуются в упругие продольные колебания, поступающие через воду в сварочный электрод. На конусном дне злектрода ультразвуковые колебания при переходе из воды в медь трансформируются из продольных в поперечные. Изменение акустической проводимости при расплавлении вызывает затуха1ше поперечных ультразвуковых колебаний в соединении. Высокая скорость расплавления свариваемых материалов и большая их теплопроводность обеспечивают зону затухания поперечных ультразвуковых колебаний, достаточную для быстрого их исчезновения.

В процессе интенсивного охлаждения сварной точки путем отвода тепла в основной материал и в электрод происходит исчезновение зоны затухания, сопровождающееся появлением прошедших через сварную точку поперечных ультразвуковых колебаний.

Поперечные ультразвуковые колебания, прошедшие через контролируемую зону, поступают в электрод, где претерпевают обратную трансформацию из поперечных в продольные при переходе из меди в воду на конусном дне электрода, воспринимаются пьезозлементом приемно го ультразвукового датчика 3 и передаются на вход дефектоскопа 4, где они усиливаются и детектируются, с него на блок 5 выделения огибающей, представляющей собой интегрирующую цепь с уси.пителем постоянного тока. В этом блоке импульсные колебания преобразуются для удобства записи в огибающую. Огибающая ультразвуковых колебаний после команды со сварочной машины 1 записьшается на фотобумаге шлейфового осциллографа в течение сварочного цикла. Огибающая меет круг той спад в момент возникновения зоны затухания поперечных ультразвуковых колебаний в соединении при его расплавлении и крутой подъем в момент исчезновения зоны затухания колебаний в сварной точке при охлаждении. Время существования зоны затухания поперечных ультразвуковых колебаний в соединении,с момента ее возникновения при расплавлении соединения до момента ее исчезновения при охлаждении соединения определяет размеры сварного соединения. Чем меньше время существования зоны затухания поперечных ультразвуковых колебаний в соединении, тем меньше размеры сварной точки.

Способ опробован при точечной злектросварке панелей с профилями из сплава 01420 толщиной 1,8 + 1,8 ММ; Сварка производилась на сварочной машине переменного тока прямыми элекродами, время сварки 0,06 с, ступень сварочного трансформатора 10.

О размерах сварной точки судят по времени At существования затзосания поперечных ультразвуковых колебаю1й в соединении с момента ее возникновения при расплавлении соединения до момента ее исчезновения при охлаждении. Для сварной точки дааметром 8 мм высота проплава 70%, At 100 м/с. Огибающая ультразвуковых колебаний, прошедщих для этого случая через сое;В№1нение в процессе сварочного цикла, отмечена сплошной линией. Для сварнол точки диаметром 7 мм высота проплава 60%, At 70 м/с, огибающая ультразвуковы поперечных колебаний в процессе сварочного Щ1кла при этом отмечена пунктирной линией.

Формула изобретения

Способ контроля качества соединеушя в процессе контактной сварки, при котором направляют в зону соединения поперечные ультразвуковые колебания, принимают колебания, прошедшие через него, и определяют момент исчезновения зоны затухания ультразвуковых поперечных колебаний. в соединении при его ох5 .лаждении в процессе сварочного цикла, о тличающийся тем, что, с целью повышения точности контроля, дополнительно ш ределяют момент возникновения зоны затухания поперечных ультразвуковых колебаний в соединении при его расплавлении, измеряют время существования зоны затухаю1я колебаний в соединении с момента ее возникновеюш при расплавлении соединения до момента ее исчезновения при охлаждении соедннения, по его величине судят о размерах сварного соединения. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N° 369483, кл. G 01 N 29/04, 24.12.69. 2.Патент Японии 4 -12972, кл. 12В11111, 1970. 3.Авторское свидетельство СССР № 573290, кл. В 23 К 11/10, 24.12.75.

Авторы

Даты

1980-12-30—Публикация

1979-03-27—Подача