(54) ДЕЗИНТЕГРАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Дезинтегратор | 1979 |

|

SU841681A1 |

| Дезинтегратор | 1987 |

|

SU1414455A1 |

| Центробежная мельница | 1979 |

|

SU854433A1 |

| Дезинтегратор | 1978 |

|

SU776634A1 |

| Центробежная ударная мельница | 1981 |

|

SU977012A1 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2556069C1 |

| ДЕЗИНТЕГРАТОР | 2010 |

|

RU2429913C1 |

| ДЕЗИНТЕГРАТОР | 2013 |

|

RU2547714C1 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2551161C1 |

| Дезинтегратор | 1984 |

|

SU1238788A1 |

1

Изобретение относится к устройствам для измельчания материалов и может быть применено в строительной, горнорудной и других отраслях промышленности.

Известен дезинтегратор, содержащий цилиндрический корпус с отражательными планками, смонтированные в нем рабочие органы, на обращенных друг к другу поверхностях которых расположены измельчающие элементы круглого и прямоугольного сечения, соответственно закрепленные, считая по ходу движения измельченного материала.

Недостатком этого дезинтегратора является низкая эффективность процесса измельчения 1 .

Цель изобретения - повышение эффективности npoiiecca измельчения.

Указанная цель достигается тем, что в дезинтеграторе, содержащем цилиндрический корпус с отражательными планками, смонтированные в нем рабочие органы, на обращенных друг к другу поверхностях которых расположены измельчающие элементы круглого и прямоугольного сечения, соответственно закрепленные, считая по ходу движения измельчаемого материала, рабочие органы выполнены тарельчатой формы, входящими один в другой, а за измельчающими элементами прямоугольного сечения на каждом роторе смонтированы дополнительные

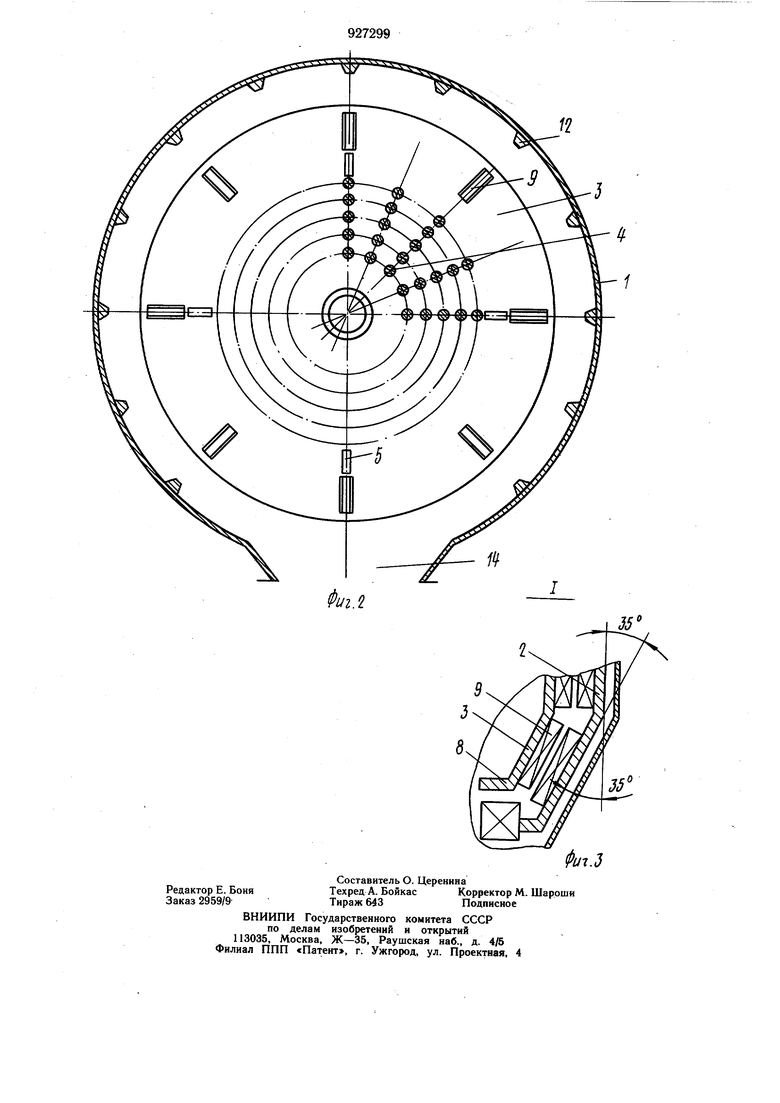

5 измельчающие элементы трапецеидальной и прямоугольной формы, соответственно распо ложенные на внутреннем и внешнем роторе, причем на последнем крайний ряд измельчающих элементов расположен на его торцовой поверхности, при этом, на торцовой

° поверхности внутреннего рабочего органа вы полнен бортик, причем угол между цилиндрической и конической поверхностями ротора может составить 35-45°.

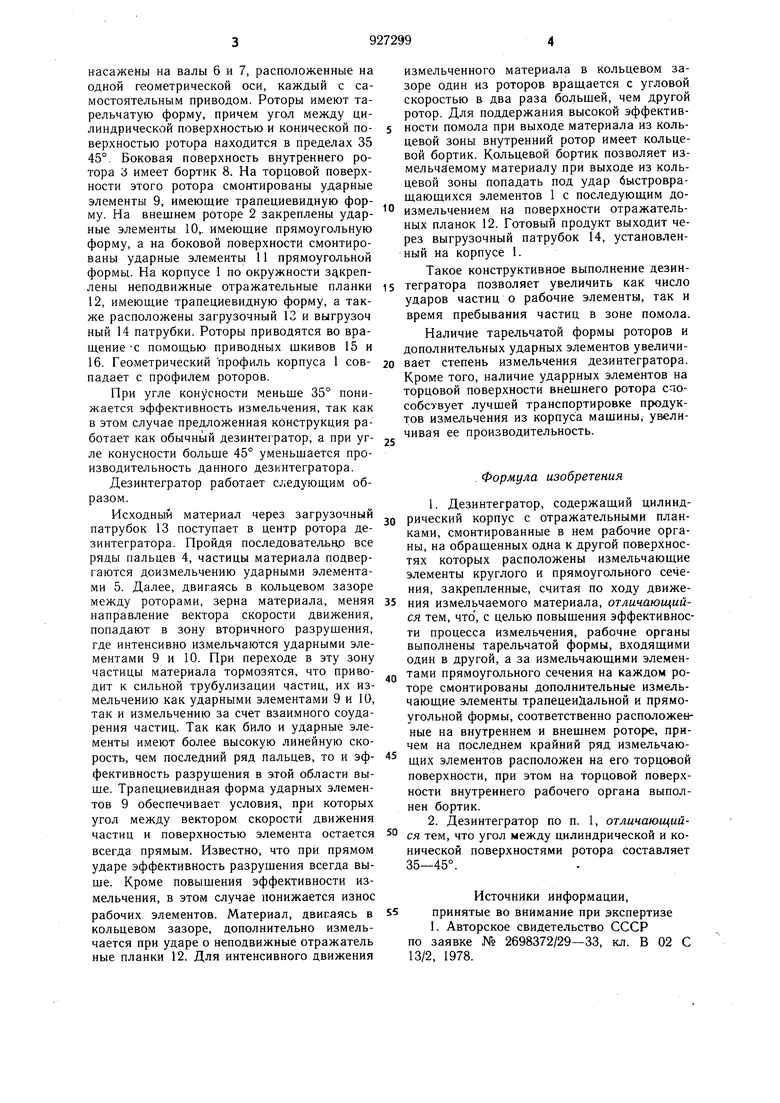

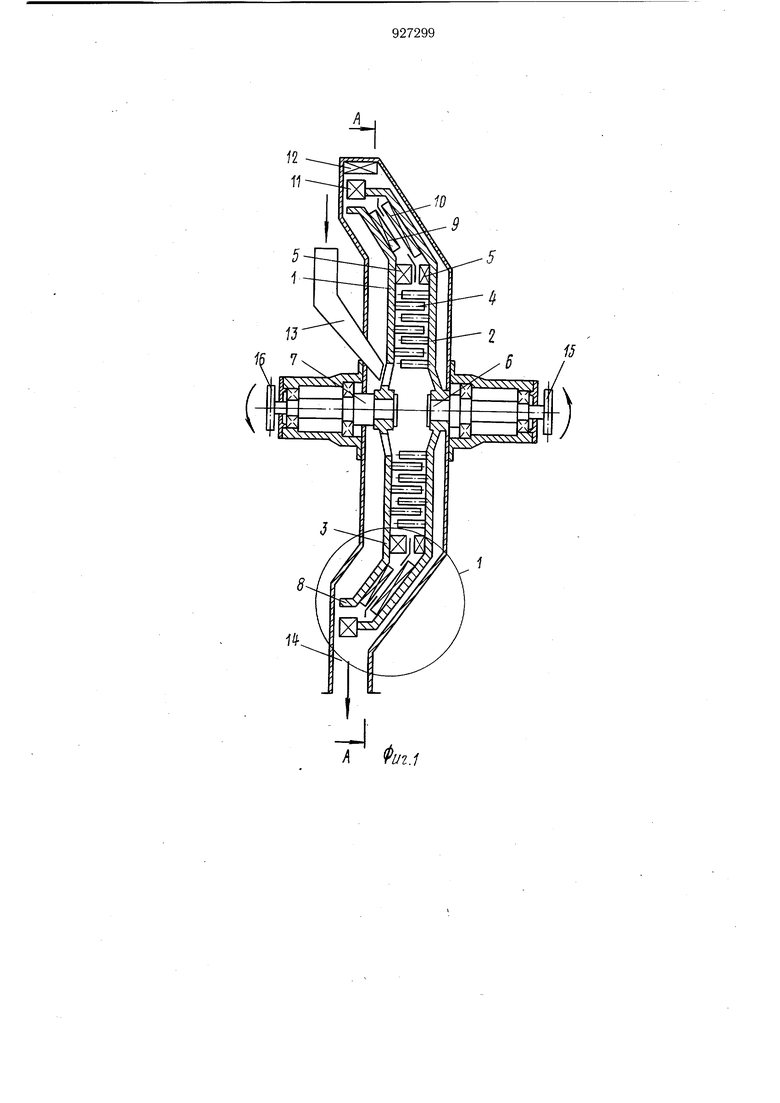

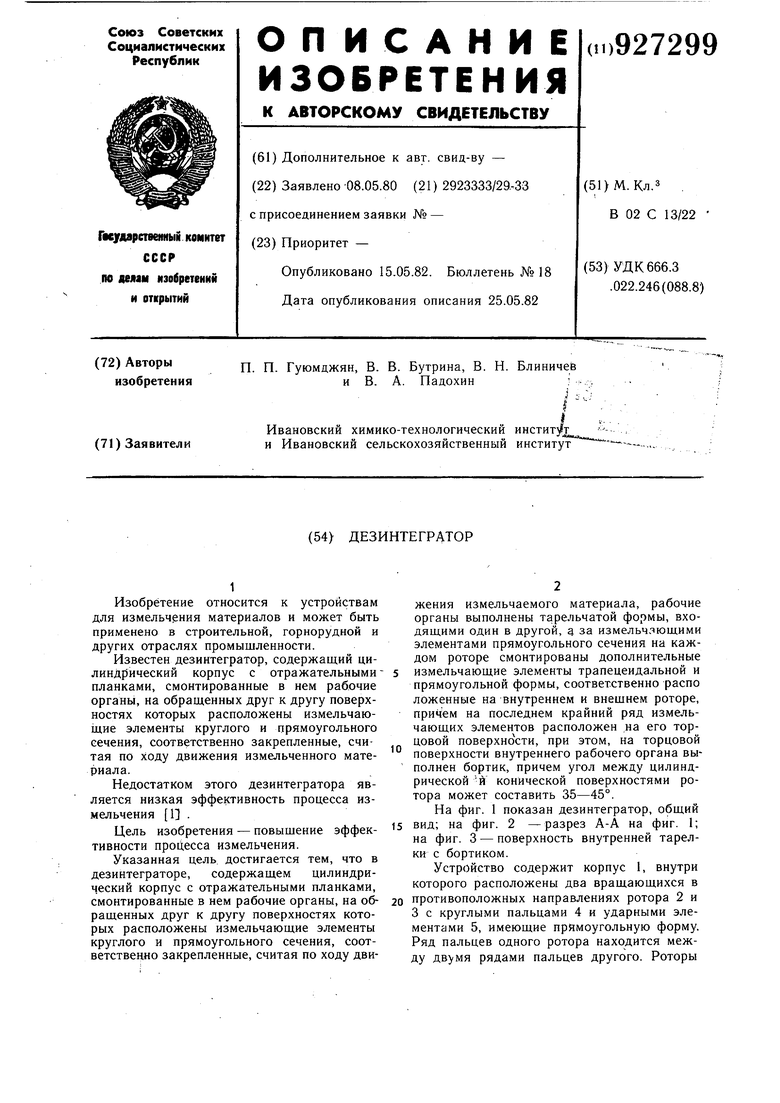

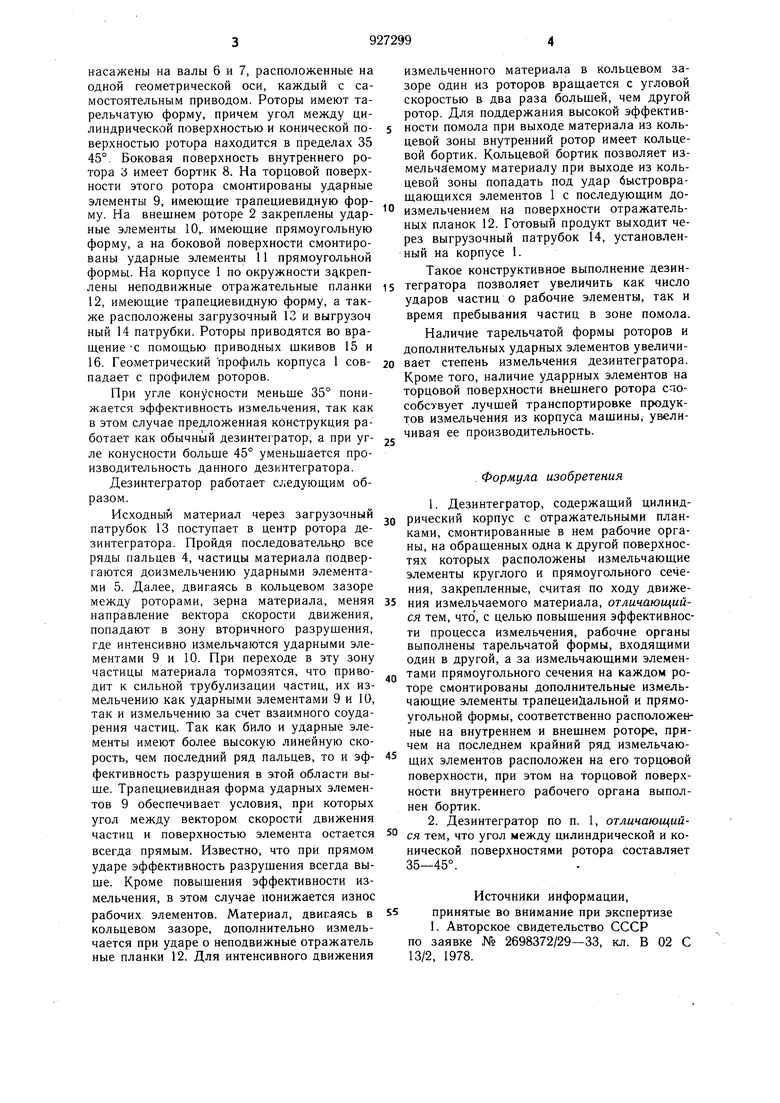

На фиг. 1 показан дезинтегратор, общий

15 вид; на фиг. 2 -разрез А-А на фиг. 1; на фиг. 3 - поверхность внутренней тарелки с бортиком.

Устройство содержит корпус 1, внутри которого расположены два вращающихся в

20 противоположных направлениях ротора 2 и 3 с круглыми пальцами 4 и ударными элементами 5, имеющие прямоугольную форму. Ряд пальцев одного ротора находится между двумя рядами пальцев другого. Роторы

насажены на валы 6 и 7, расположенные на одной геометрической оси, каждый с самостоятельным приводом. Роторы имеют тарельчатую форму, причем угол между цилиндрической поверхностью и конической поверхностью ротора находится в пределах 35 45°. Боковая поверхность внутреннего ротора 5 имеет бортик 8. На торцовой поверхности этого ротора смонтированы ударнью элементы 9, имеющее трапециевидную форму. На внешнем роторе 2 закреплены ударные элементы 10,. имеющие прямоугольную форму, а на боковой поверхности смонтированы ударные элементы 11 прямоугольной формы. На корпусе 1 по окружности здкреплены неподвижные отражательные планки 12, имеющие трапециевидную форму, а также расположены загрузочный 13 и выгрузоч ный 14 патрубки. Роторы приводятся во вращение-с помощью приводных щкивов 15 и 16. Геометрический профиль корпуса 1 совпадает с профилем роторов.

При угле конусности меньще 35° понижается эффективность измельчения, так как в этом случае предложенная конструкция работает как обычньш дезинтегратор, а при угле конусности больще 45° уменьшается производительность данного дезинтегратора.

Дезинтегратор работает следующим образом.

Исходный материал через загрузочный патрубок 13 поступает в центр ротора дезинтегратора. Пройдя последовательно все ряды пальцев 4, частицы материала подвергаются доизмельчению ударными элементами 5. Далее, двигаясь в кольцевом зазоре между роторами, зерна материала, меняя направление вектора скорости движения, попадают в зону вторичного разрушения, где интенсивно измельчаются ударными элементами 9 и 10. При переходе в эту зону частицы материала тормозятся, что приводит к сильной трубулизации частиц, их измельчению как ударными элементами 9 и Ш, так и измельчению за счет взаимного соударения частиц. Так как било и ударные элементы имеют более высокую линейную скорость, чем последний ряд пальцев, то и эффективность разрушения в этой области выше. Трапециевидная форма ударных элементов 9 обеспечивает условия, при которых угол между вектором скорости движения частиц и поверхностью элемента остается всегда прямым. Известно, что при прямом ударе эффективность разрушения всегда выше. Кроме повышения эффективности измельчения, в этом случае понижается износ рабочих элементов. Материал, двигаясь в кольцевом зазоре, дополнительно измельчается при ударе о неподвижные отражатель ные планки 12. Для интенсивного движения

измельченного материала в кольцевом зазоре один из роторов вращается с угловой скоростью в два раза бо тьшей, чем другой ротор. Для поддержания высокой эффективности помола при выходе материала из кольцевой зоны внутренний ротор имеет кольцевой бортик. Кольцевой бортик позволяет измельчаемому материалу при выходе из кольцевой зоны попадать под удар быстровращающихся элементов 1 с последующим доизмельчением на поверхности отражательных планок 12. Готовый продукт выходит через выгрузочный патрубок 14, установленный на корпусе 1.

Такое конструктивное выполнение дезинтегратора позволяет увеличить как число

ударов частиц о рабочие элементы, так и

время пребывания частиц в зоне помола.

Наличие тарельчатой формы роторов и

дополнительных ударных элементов увеличивает степень измельчения дезинтегратора. Кроме того, наличие ударрных элементов на торцовой поверхности внешнего ротора способствует лучшей транспортировке продуктов измельчения из корпуса машины, увеличивая ее производительность.

. Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

по заявке № 2698372/29-33, кл. В 02

13/2, 1978.

w

5

Авторы

Даты

1982-05-15—Публикация

1980-05-08—Подача