(5) СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА РАБОЧУЮ ПОВЕРХНОСТЬ ИЗЛОЖНИЦЫ

i

Изобретение относится к металлургии, в частности к способам нанесения покрытия на поверхность изложниц.

Известен способ нанесения покрытия на .внутреннюю поверхность излои(, заключающийся в том, что в распылителе создают переменное давление воздуха и на распыляемый .факел направляют боковую воздушную струю 11.

Недостатком изобретения является то, что при его использовании остается не окрашенным передний торец изложницы и по длине цилиндрической части покрытие ложится не равномерно. Получение тонкого слоя покрытия на отдельных местах внутренней цилиндрической части изложницы и на торцовых ее стенках приводит к появлению наружного отбела и структурно-свободного цементита по сечению стенок отливок гильз тракторных и автомобильных двигателей. Наличие цементита приводит к задирам и выходу двигателей из строя.

Цель изобретения - разработка способа нанесения покрытия на рабочую поверхность изложницы, обеспечивающего равномерное нанесение покрытия на цилиндрическую и торцовые части изложницы и ускорение сушки покрытия.

Поставленная цель достигается тем, что в способе нанесения покрытия на рабочую поверхность изложницы, включающем разбрызгивание покрытия под

10 давлением сжатого воздуха из распылителя, направляют навстречу потоку покрытия воздушную струю в виде конуса, с основанием , равным диаметру противоположного торца изложницы,

IS причем в момент обратного хода распылителя равномерно увеличивают давление и расход воздуха до момента выхода распылителя из изложницы, достигая величины давления, равного

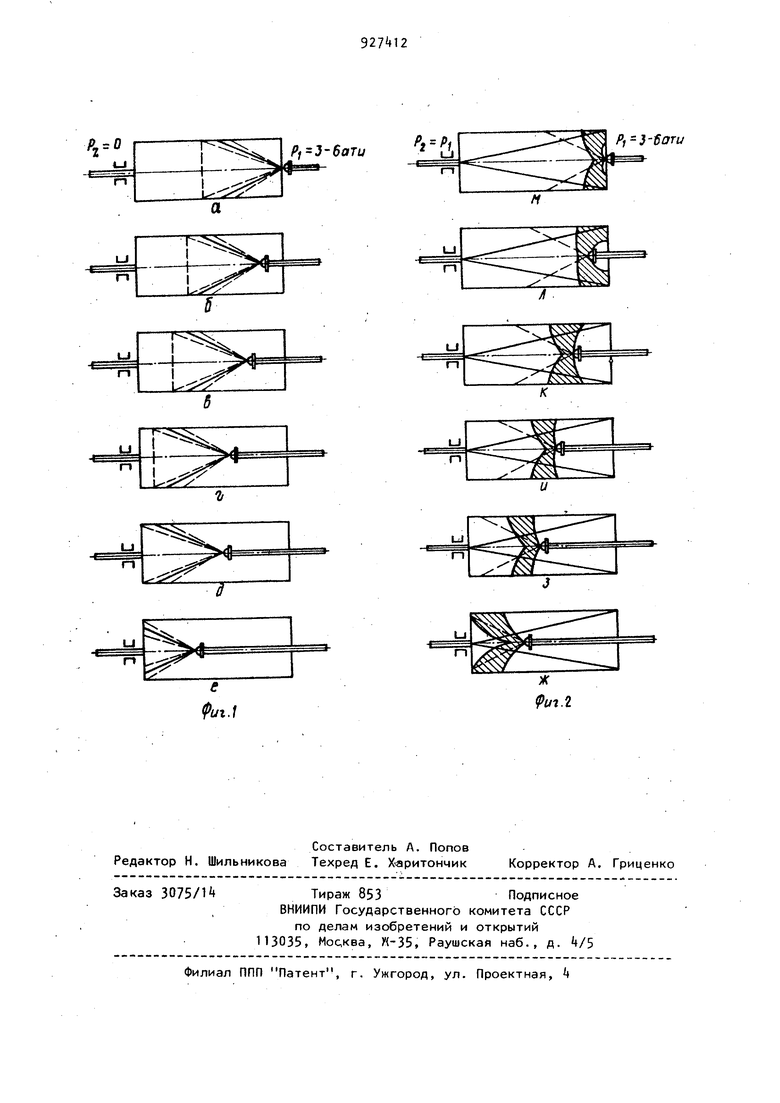

20 давлению воздуха в распылителе и расхода в 1,5-2,0 раза большего расхода воздуха в распылителе и расход до момента выхода распылителя из излож3 , Э ницы так, что давление достигает дав ления воздуха на выходе из распылителя, а расход воздуха превышает рас ход воздуха в распылителе в 1,352,0 раза. Направление, струи воздуха навстре чу потоку распыляемой краски способствует повышению дисперсности краски и дает возможность равномерный слой покрытия на внутренней поверхности изложницы. Ориентирование встречного воздушного потока по направляющей, близкой к образующей конусаС основанием, соответствующим противоположному торцу изложницы, обеспечивает попадание покрытия на внутреннюю поверхность передней крышки, что практически не выполнимо при использовании других способов Подача встречного воздушного потока в изложницу только при обратном ходе распылителя обеспечивает равномерное нанесение покрытия на заднюю торцовую часть изложницы во время прямого хода распылителя и значитель но улучшает нанесение покрытия на внутреннюю торцовую часть передней крышки. Регулирование давления и рас хода воздуха на организацию встречно го потока при обратном движении распылителя позволяет более равномерно нанести покрытие на цилиндрическую часть изложницы и обеспечивает получени слоя оптимальной толщины на пе редней крышке. Постепенное повышение давления в процессе обратного хода распылителя позволяет повысить равномерность толщины покрытия на всей внутненней поверхности изложницы и переднем кольце. Кроме того, повышение давления встречного воздуха способствует ускорению удаления паров из изложницы и повышает скорость сушки слоя покрытия на внутренней поверхности изложницы. На фиг. 1 и 2 представлены схемы, поясняющие работу способа. Как видно из фиг. 1 (а-е) при пря .мом ходе в изложницу заходит распылитель, встречный поток воздуха отсутствует, и распылитель обеспечивает нанесение покрытия на большую часть цилиндрической части изложницы и на заднюю торцовую ее стенку. На фиг. 1 (а-е) показаны конусы распыления покрытия при использовании в распылителе воздуха давлением 6 атм. При достижении распылителем предельного положения (фиг. 1е) он 4 останавливается и начинает двигаться в обратном направлении фиг. 2ж) и в этот момент начинает подаваться воздух в форсунку, расположенную в торцовой части изложницы на одной оси с распылителем. Повышение давления и увеличение расхода воздуха в этой форсунке происходит линейно и в момент выхода распылителя из изложницы достигает давления воздуха в распылителе покрытия ( атм), а расход воздуха превышает расход воздуха в распылителе в 1,35-2,0 раза. На фиг. 2 (ж-м) представлено изменение направления потока покрытия от распылителя под действием встречного потока воздуха от торцовой форсунки . Из представленных данных видно, что чем больше давлен14е и расход воздуха в форсунке, тем больше отклоняется основной поток распыленного покрытия (показан заштрихованной зоной) . В момент выхода распылителя из изложницы, когда давление воздуха в форсунке достигает давления воздуха в распылителе и расход воздуха достигает велич1 н, превышающих расход воздуха в распылителе в 1,35-2,0 раза, направление оснЬвного потока распыленного покрытия становится таким, что обеспечивается нанесение покрытия на внутреннюю торцовую часть переднего кольца. Исследования показывают, что если в момент выдвижения распылителя из изложницы давление подаваемого в форсунку воздуха меньше давления воздуха в распылителе и расход воздуха, проходящего через форсунку, больше расхода воздуха, проходящего через распылитель, меньше, чем в 1,35 раза, то внутренняя часть переднего кольца покрывается покрытием не полностью и тонким слоем. В то же время, если рассматриваемый расход больше, чем в 2,0 раза расхода воздуха в распылителе, то покрытие начинает интенсивно выноситься в отверстие переднего кольца и это приводит к повышению расхода покрытия и ухудшению санитарно-гигиенических условий в цеху. Пример. Предложенный способ нанесения покрытия используется для отливки гильз СМД-1 на однопозиционной установке в литейном цехе Киевского завода им. Лепсе. В качестве формы используется чугунный кокиль. Состав покрытия следующий.

5Э

Mac.S;: фильтр-порошок 10-12; огнеупорная глина 8,5-10,5; декстрин 2-3 скрытокристаллический графит 1-1,5 и вода остальное. Скорость вращения изложницы составляет 1 ЗбО об/мин.Расход жидкого покрытия составляет . 0,8-0,52 л, что обеспечивает толщину сухого покрытия на поверхности изложницы 0,45-0,6 ММ- Температура кокиля при нанесении покрытия составляет 550-580 К.

Для заливки используют чугун следующего химического состава, масД: углерод 3,2; кремний 1,86; марганец 0,83; хром 0,28; никель фосфор 0,11; сурьма 0,18; сера 0,04 и железо остальное. Чугун плавят в индукционной печи МГП-102. Температура чугуна при заливке находится в пределах 1670-1705 К.

,Проведенные исследования показывают, что при нанесении покрытия, с использованием только одного распылителя, задвигаемого в изложницу, толщина покрытия на цилиндрической части изложницы у заднего ее торца составляет 0,65-0,8 мм, на задней торцовой стенке и передней части изложницы 0,4-0,5 мм, а на внутренней части переднего кольца 0,1-0,2 мм. Исследование микроструктуры отлитых гильз показывают, что если в части гильзы, примыкающей к переднему кольцу, наблюдается саруктурно-свободный цементит, то в цилиндрической части отливки, примыкающей к заднему торцу изложницы,наблюдается появление феррита.

При использовании предложенного способа нанесения покрытия получен равномерный слой покрытия толщиной 0,,55 мм на всей поверхности изложницы и в микроструктуре отливок получен мелкодисперсный перлит во всех частях отливки.

Если в первом случае твердость чугуна различных мест гильзы находится в пределах 2170-3400 мПа НВ), то во втором случае - в пределах 2400-2470 мПа.

26

Исследования показывают, что предложенный способ позволяет на уменьшить время нанесения и сушки покрытия. Это позволяет повысить производительность при отливке гильзы на 3,,0%. Улучшение микроструктуры чугуна гильз позволяет сократить брак на 10-15. и повысить производительность механической обработки .на 7-12%.

Предварительный расчет ожидаемой экономической эффективности от внедрения предложенного способа показывает, что за счет повышения производительности при отливках гильз на 7,0, уменьшения брака на 10-15 и повышения производительности при механической обработке отливок экономи составит 26,3-27,1 РУб. на 1 т гильз

Формула изобретения

1.Способ нанесения покрытия на рабочую поверхность изложницы, включающий разбрызгивание покрытия под давлением сжатого воздуха из распылителя, отличающийся jeM, что, с целью обеспечения равномерного нанесения покрытия на цилиндрическую и торцовые части изложницы

и ускорения сушки покрытия, направляют навстречу потоку распыленного покрытия воздушную струю в виде конуса с основанием, равным диаметру противоположного торца изложницы.

2.Способ поп.-1,отличающ и и с я тем, что подают встречный воздушный поток в изложницу при обратном ходе распылителя, причем в момент обратного хода распылителя равномерно увеличивают давление и расход воздуха до момента выхода распылителя из изложницы, достигая величины давления, равного давлению воздуха в распылителе, и расхода в 1,52,0 раза большего расхода воздуха в распылителе.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР ff 428785, кл. В 22 D 13/10, 1968.

PI-3-бати

}-foru

Л Р

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения покрытий на форму | 1980 |

|

SU880613A1 |

| Теплоизоляционное покрытие для металлических форм | 1977 |

|

SU692669A1 |

| Способ нанесения покрытия на внутреннюю поверхность центробежной изложницы | 1973 |

|

SU442005A1 |

| Способ нанесения покрытия на металлическую изложницу | 1974 |

|

SU510313A1 |

| Устройство для нанесения покрытий на центробежную изложницу | 1974 |

|

SU500883A1 |

| Способ биметаллического литья | 1978 |

|

SU789227A1 |

| Устройство для очистки центробежных изложниц | 1982 |

|

SU1097443A1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ РАЗНОСТЕННЫХ ЧУГУННЫХ ОТЛИВОК ТИПА ВТУЛОК | 2013 |

|

RU2549819C2 |

| Способ футеровки центробежнолитейных изложниц и состав футеровки | 1980 |

|

SU900953A1 |

| Пневматическая форсунка | 1987 |

|

SU1444585A1 |

Авторы

Даты

1982-05-15—Публикация

1980-05-05—Подача