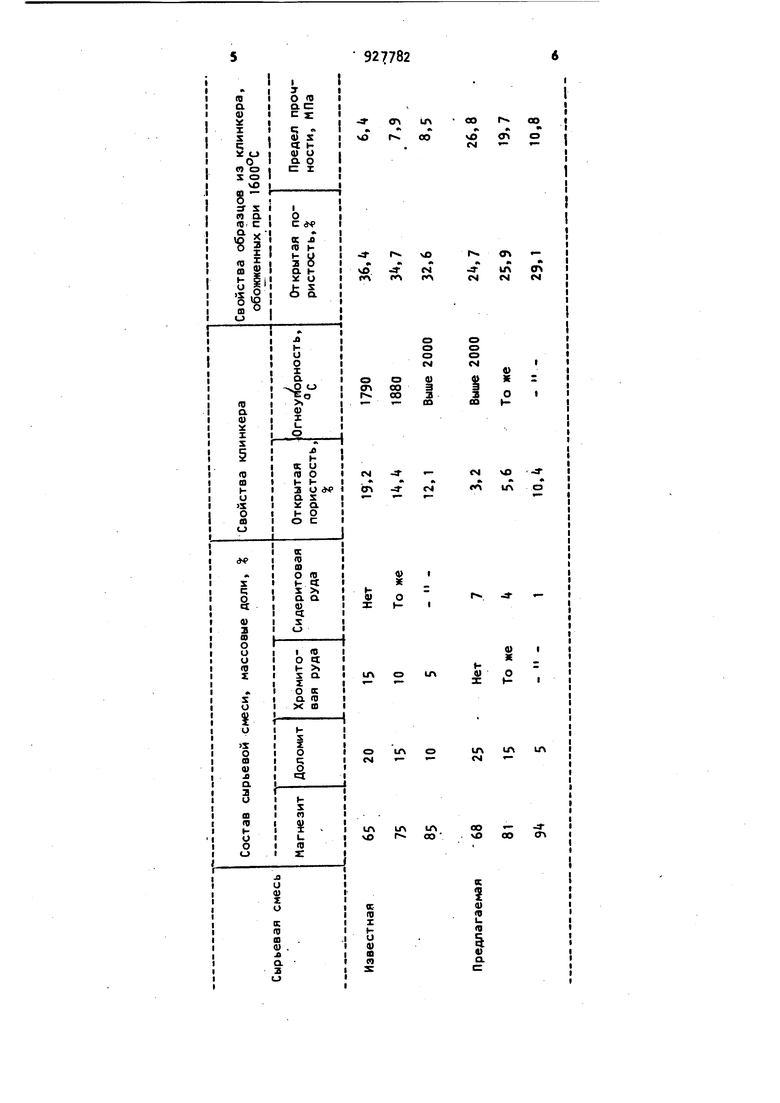

(5) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЛИНКЕРА Изобретение относится к огнеупорной промышленности и может быть использовано для получения клинкера, применяемого при изготовлении магнезиальных изделий и nopoujKOB для ремо та футеровок металлургических агрегатов. Известна сырьевая смесь ГП для получения клинкера, гключающая доломит и высокоосновной )«елезистый агломерат, вводимый в количестве 0 5-15% с содержанием оксидов железа 46-52 и оксида кальция 20-25. Недостатком этой смеси является низкая огнеупорность, обусловленная присутствием в ней большого количест ва ферритов кальция. Наиболее близкой к изобретению является сырьевая смесь получения клинкера, включающая магнезит, доломит и минеральную добавку - хромитовую руду, при следующем соотноше нии компонентов, вес.: магнезит 6585,доломит 10-20,хромитовая руда 3-15,. Недостатками этой сырьевой смеси являются высокая открытая пористость, клинкера и слабая его огнеупорность, низкая спекаемость получаемого клинкера при использовании его для ремонта футеровки металлургических агрегатов, обусловленная образованием при 12l8°C расплава оксихромита кальция, который при температуре плавки металла 1650-1 приводит к вспучиванию отремонтрованных участков в результате интенсивного испарения (из расплава оксихромита кальция футеровки, а также трудоемкость подготовки сырьевой смеси для обжига, заключающаяся в дроблении компонентов сырь.евой смеси, последующим их тонком измельчении и смешивании, увлажнении смеси, брикетировании ее и сушке брикетов. Цель изобретения - снижение открытой пористости клинкера и повышение его огнеупорности. 39 Поставленная цель достигается тем что сырьевая смесь для получения клинкера, включающая магнезит, доломит и минеральную добавку, в качестве минеральной добавки содержит сидеритовую руду при следующем соотношении компонентов, мае.%: Магнезит68-9 Доломит5 25 Сидеритовая руда 1-7 В качестве минеральной добавки используют природную или прокаленную сидеритовую руду, представляющую по вещественному составу железисто-магJнезиальный карбонат, состоящий преймущественно из минерала сидерогтлезита и содержащий, массовые доли,% (на прокаленное вещество) : , в пределах 50-70 МдО 12-18-, Si On 6,5. Введение природной или прокаленной сидеритовой руды в сырьевую смесь обеспечивает понижение открыто пористости получаемого клинкера до 3,2-12,Л%, в то же время как известный клинкер имеет открытую пористост 12,1-19,2 Снижение открытой пористости клин кера, получаемого из предлагаемой сырьевой смеси, обусловлено тем, что во время обжига, например во вращающейся печи при 600-950С происходит полное разложение магнезиаль ных и известковых карбонатов смеси с образованием оксидов магния и каль ция дисперсных и пориСтыХ малопрочных частиц. Формирование структуры периклазоизвестково-железистого клинкера начинается при 1300-1380С с появлением высокожелезистого расплава, который, взаимодействуя с оксидами магния и кальция, образует ферритные и. силикатные соединения, приводящие к цементации дисперсных частиц, капиллярной пропитки и уплотнению за счет этого грубозернистых пористых частиц сырьевой смеси. При более высоких температурах обжига (1400-1650°С) происходит хими ческое взаимодействие первичных относительно легкоплавких соединений 24 с образованием вторичных высокоогнеп упорных соединений по реакции: a(CaO-MqfO-SiO,j) aCdO-Pe Oj 143b°C aCdQSi04 WqO f( 1ВОСЯ: Микроструктура полученного клинкеpa после охлаждения представляет собой кристаллический сросток периклаза и остаточной извести, сцементированной магнезиоферритом, силикатом CariSi04 и ферритом кальция 2СаО х х FerjOg. Наличие силикатных и ферритных пленок вокруг остаточной извести предотвращает гидратацию клинкера при длительном хранении его на воздухе. Наличие в клинкере железисто-магнезиальных и известково-магнезиально-силикатных соединений, являющихся минерализаторами высокотемпературных процессов при формировании структуры клинкера, обеспечивает материалу достаточно высокую спекаемость при использовании его для изготовления и ремонта футеровок металлургических агрегатов. Введение природной или прокаленной сидеритовой руды в сырьевую смесь в количестве более 7% приводит к образованию значительного (Количества железосодержащего расплава, который, взаимодействуя с оксидами магния и кальция, заметно снижает огнеупорность получаемого квинкера, а введение сидеритовой руды менее 1 не дает эффекта при спекании сырьевой смеси. Готовят сырьевую смесь, содержащую 87% магнезита, 10% доломита,измельчают до размера кусков 40-0 мм (или мм) и 3% сидеритовой руды прокаленной при 1050°С с предельным размером зерен 15 мм (более 80/ зерен фракции 8-0 мм) об): игают во вращающейся печи при 1б50°С. Аналогично получают клинкер из сырьевой смеси с различным соотношением компонентов. Результаты приведены в таблице.

тл in

оо

QO

vO О О

1 со (М - т

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| МЕТАЛЛУРГИЧЕСКИЙ ФЛЮС И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2547379C1 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2022 |

|

RU2785728C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА | 2020 |

|

RU2738217C1 |

| Заправочный материал | 1986 |

|

SU1432037A1 |

| Огнеупорная масса | 1983 |

|

SU1114661A1 |

| НАПОЛНИТЕЛЬ ФОРМОВОЧНОЙ СМЕСИ | 2010 |

|

RU2414321C1 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2010 |

|

RU2424213C1 |

| Сырьевая смесь для получения клинкера | 1970 |

|

SU504740A1 |

| Сырьевая смесь для получения клинкера | 1990 |

|

SU1796600A1 |

04 СП ГМ

in см

ГМ

о о о см

«)

оО)

со3

оо3

-во

-аNO

м t

«

in

о

м

jr -

и

ш

in

in in

in о м «-

--

- -яоооо сг о

Из таблицы видно, что клинкер, полученный из- предлагаемой сырьевой смеси, и материалы из него имеет значительно лучшие показатели свойств, чем в известном техническом решении,

Преимуществами изобретения являются простота его выполнения за счет исключения при подготовке сырьевой смеси тонкого измельчения компонентов, их смешивания, брикетирования, сушки брикетов и возможность достаточно легкогоосуществления в условиях действующего производства по получению клинкеров и спеченных порошков. Организация производства клин кера из сырьевой смеси в объеме 200 тыс.т в год иприменение его при, изготовлении и ремонте футеровок металлургических агрегатов позволяет при внедрении получить экономический эффект не менее 5бО тыс. руб. в год за счет получения продукции высокого качества, повышения стойкости футеровок металлургических агрегатов.

а также позволяет расширить сырьевую базу огнеупорного сырья.

Формула изобретения

Сырьевая смесь для получения клинкера, включающая магнезит, доломит и минеральную добавку, о т л и ч аю щ а я с я тем, что, с целью снижения открытой пористости клинкера и повышения его огнеупорности, она содержит в качестве минеральной добавки сидеритовую руду при следующем соотношении компонентов, мас.:

Магнезит 68-Э

Доломит5-25

Сидеритовая руда 1-7

Источники информации, принятые во внимание при экспертизе

(прототип).

Авторы

Даты

1982-05-15—Публикация

1980-12-31—Подача