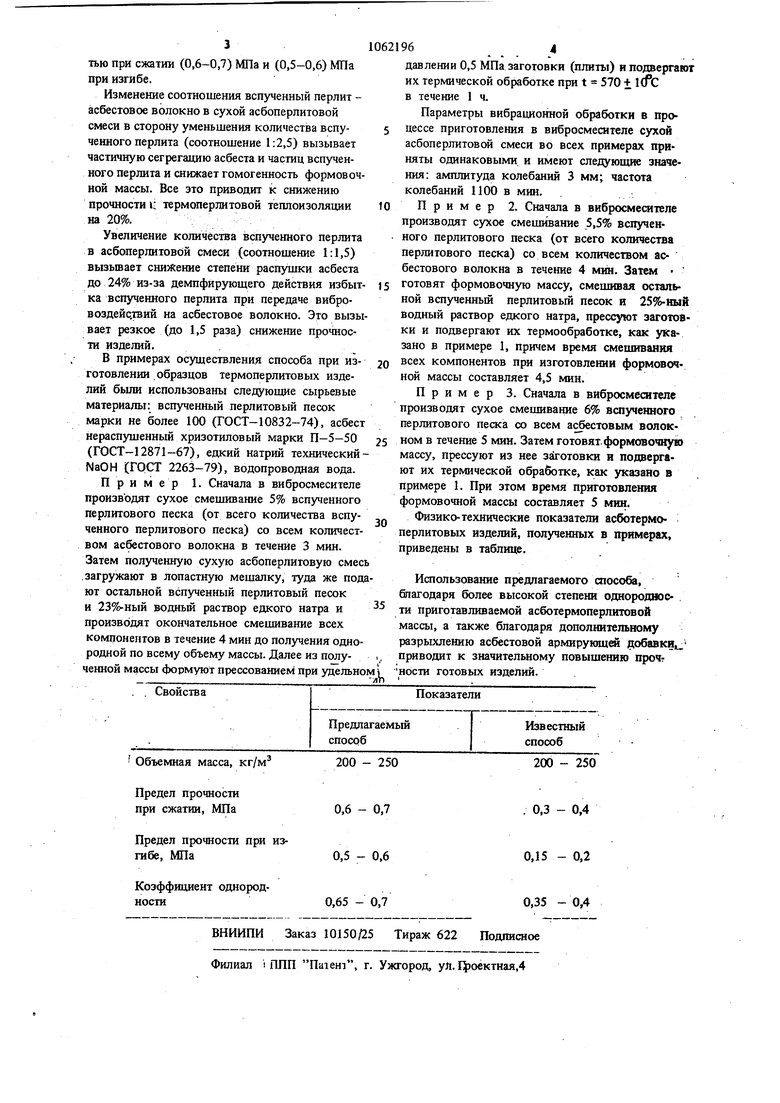

1 Изобретение относится к производству стро тельных материалов, преимуществeifflo к способам теплоизоляционных изделий на основе вспученного перлита. Известен способ изготовления теплоизоляционных перлитовых изделий путем смешивания вспученного перлитового песка со связующим, прессования изделий из полученч ной в результате смешивания массы с последующей термообработкой (супжой) отформованных изделий 1. Недостатком его является большая обьемнй масса изделий и невысокая их прочность : вследствие неравномерного распределения связующего по объему изделий. Наиболее б/шзким к изобретению по технической сущности и достигаемому результату является способ изготовления теплоизоляционных термоперлитовых изделий, включающий приготовление сырьевой шихты путем смешивания вспученного перлитового песка, асбестового волокна и водного раствора щелочи, формования заготовок и термической обработки при 350-580°С 2. - Смешивание всех компонентов в известном способе производят одновременно в обьиной лопастной мещалке, что приводит к разрушению зерен вспученного перлита и, как следствие, существенному ухудшению прочности готовых изделий. Цель изобретения - повышение прочности изделий. Поставленная цель достигается тем, что согласно способу изготовления теплоизоляцион ных изделий, включающему приготовление формовочной массы путем смешивания вспучеГнного перлитового песка, асбестового волокна и водного раствора щелочи, формование и термообработку, сначала смешивают при вибрационном воздействии 5-6% от всего количества вспученный перлитовый песок с асбестовым волокном в течение 3-5 мин, при соот1- ошении компонентов 1:2, а затем добавляют оставшуюся часть вспученного перлитового песка и 23-25%-ный раствор шелочи и осуществляют перемешивание формовочной массы в течение 4-5 мин. Способ осуществляют следующим.образом. Сначала в вибросмесителе производят сухое смешивание 5-6% вспученного перлитового Песка со всем асбестовым волокном в течени 3-5 мин. Затем полученную сухую смесь заГружают в лопастную мешалку, куда также подают оставшийся вспученный перлитовый пе сок и 23-25%-ный водный раствор едкого натра и производят окончательное смешивание в течений 4-5 мин, до получения однородной массы. Далее известным способом, например прессованием, формуют заготовки (плиты) и 96 ,2 подвергают их термообработке при 560 580 С в течение 50-60 мин. Указанные соотношения вспученного перлитового песка и асбеста, подвергаемые вибрации, обеспечивают получение сухой асбоперлитовой смеси со степенью распушки асбеста 25-32%, являющейся достаточной для указанного способа при высокой степени однородности смеси (Kf,-0,65,70). Коэффициент однородкости (гомогенности) Kf- определяют по методу люминофоров. При времени перемешивания менее 3 мин ухудшается однородность смеси (К i. 0,6) и степень, распушки асбеста (менее 25%). Увеличение продолжительности смешивания более 5 мин, несмотря на увеличение степени распушки. асбеста, вызывает чрезмерное измельчение вспученного перлитового песка и окомкование волокон асбеста, что ухудшает свойства готовых изделий из-за резкого снижения армирующего действия асбестовых волокон. Применение раствора щелочи - едкого натра - указанной концентрации (23-25%) обеспечивает в процессе термической обработки при t 560 10 С активное протекание процессов жидкостного спекания частиц вспученного перлита с их омоноличиванием в изделия. Осуществление способа в два этапа с обязательным предварительным приготовлением сухой асбоперлитовой смеси в вибросмесителе позволяет, прежде всего, повысить равномерность распределения волокнистой армирующей добавки по всему объему изделий; Однородность такой смеси достигает Kf - 0,7, в то время как при известном способе изготовления термоперлитовых изделий она не превышает 0,3-0,4. Кроме того, предварительное виброперемешивание сухой асбоперлитовой смеси способствует дополнительной распушкеразрыхлению асбестового волокна и предотвращает его окомкование. В способе получения термоперлитовых изделий име1шо указанное соотнощение между вспученным перлитом и асбестом обеспечивает получение изделий с максимальными прочностными показателями при данной объемной,мас-т се. Объясняется зто тем, что в процессе получения термоперлитовых изделий при вибрационном перемещивании вспученного перлита с нераспущенным асбестом при амплитуде вибровоздействий 3 мм и частоте 1100 кол/мин, наблюдается интенсивное разрыхление и распушка асбеста, достигающая значений (30-32)% и обеспечивается наиболее высокая однородность всей смеси. При зтом практически полкостью исключается окомкование частиц асбеста, отмечаемое при известном способе получения термоперлитовых изделий. Это позволяет получить термоперлитовые изделия с прочноетью при сжатии (0,6-0,7) МПа и (0,5-0,6) МПа при изгибе. Изменение соотношения вспученный перлит асбестовое волокно в сухой асбоперлитовой смеси в сторону уменьшения количества вспученного перлита (соотношение 1:2,5) вызывает частичную сегрегацию асбеста и частиц вспученного перлита и снижает гомогенность формовочной массы. Все это приводит к снижению прочности и термоперднтовой теплоизоляции на 20%. Увеличение количества вспученного перлита в асбоперлитовой смеси (соотношение 1:1,5) вызьшает снижение степени распушки асбеста до 24% из-за демпфирующего действия избытка вспученного перлита при передаче вибровоздейсдвий на асбестовое волокно. Это вызывает резкое (до 1,5 раза) снижение прочности изделий. В примерах осуществления способа при изготовлении образцов термоперлитовых изделий были использованы следующие сырьевые материалы: вспученный перлитовый песок марки не более 100 (ГОСТ-1083 2-74), асбест нераспущенный хризотиловый марки П-5-50 (ГОСТ-12871-67), едкий натрий техническийNaOH (ГОСТ 2263-79), водопроводная вода. Пример 1. Сначала в вибросмесителе производят сухое смещивание 5% вспученного перлитового песка (от всего количества вспученного перлитового песка) со всем количеством асбестового волокна в течение 3 мин. Затем полученную сухую асбоперлитовую смес .загружают в лопастную мешалку, туда же под ют остальной вспученный перлитовый песок и 23%-ный водный раствор едкого натра и производят окончательное смешивание всех компонентов в течение 4 мин до получения однородной по всему объему массы. Далее из полученной массы формуют прессованием при удельно давлении 0,5 МПа заготовки (плиты) и подвергают их термической обработке при t 570 + icfc в течение 1 ч. Параметры вибрационной обработки в процессе приготовления в вибросмесителе сухой асбоперлитовой смеси во всех примерах приняты одинаковыми и имеют следующие значения: амплитуда колебаний 3 мм; частота колебаний 1100 в мин. Пример 2. Сначала в вибросмесителе производят сухое смешивание 5,5% вспученного перлитового песка (от всего количества перлитового песка) со всем количеством асбестового волокна в течение 4 мин. Затем готовят формовочную массу, смешивая остальной вспученный перлитовый песок и 25%-Ный водный раствор едкого натра, прессуют заготовки и подвергают их термообработке, как указано в примере 1, причем время смешивания всех компонентов при изготовлении формовочной массы составляет 4,5 мин. Пример 3. Сначала в вибросмесителе производят сухое смешивание 6% вспученного перлитового песка со всем асбестовым волокном в течение 5 мин. Затем готовят, формовочную массу, прессуют из нее заготовки и подвергают их термической обработке, как указано в примере 1. При зтом время приготовления формовочной массы составляет 5 мин. Физико-технические показатели асботермоперлитовых изделий, полученных в примерах, приведены в таблице. Использование предлагаемого способа, благодаря более высокой степени однородности приготавливаемой асботермоперл1пх)вой массы, а также благодаря дополнительному разрыхлению асбестовой армирующет добавки, приводит к значительному повышению прочт ности готовых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплоизоляционных изделий | 1985 |

|

SU1381111A1 |

| Сырьевая смесь для изготовления автоклавных теплоизоляционных изделий | 1988 |

|

SU1583386A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1983 |

|

SU1189851A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2203253C2 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1986 |

|

SU1368291A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| Теплоизоляционная масса | 1981 |

|

SU1020408A1 |

| Способ изготовления теплоизоляционных изделий | 1989 |

|

SU1763416A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| Способ изготовления теплоизоляционных изделий | 1988 |

|

SU1551700A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛО, ИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ, включающий -Приготовление формовочной массы путем смешивания вспученного перлитового песка, асбестового волокна и водного раствора щелочи, формование и термообработку, о тля-; чающийся тем, чт о, с целью повышения прочности изделий, сначала смещивают П{Ж вибрационном воздействии 5-6% от всего количества вспученный перлитовый песок с асбестовым волокном в течение 3-5 мин При соотношении компонентов 1:2, а затем, добавляют оставшуюся часть вспученного перлитового песка и 23-25%-ный .раствор щелочи и осуществляют перемешивание формовочной массы в течение 4-5 мин. СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник по производству теплоизоляционных материалов | |||

| М., Стройиздат, 1975, с | |||

| Крутильный аппарат | 1922 |

|

SU233A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ выделения этилацетата из реакционной массы дегидрирования этанола | 2022 |

|

RU2804545C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-12-23—Публикация

1982-05-28—Подача