Изобретение относится к производству вспомогательных фильтрующих материалов, в частности фильтровального перлитового порошка, и может быть использовано в пищевой промышленности в отраслях сахарной, крахмалопаточной, масложировой, пивобезалкогольной, винодельческой, а также при фильтрации различных суспензий во многих отраслях народного хозяйства.

Цель изобретения - повышение про.изводительности.

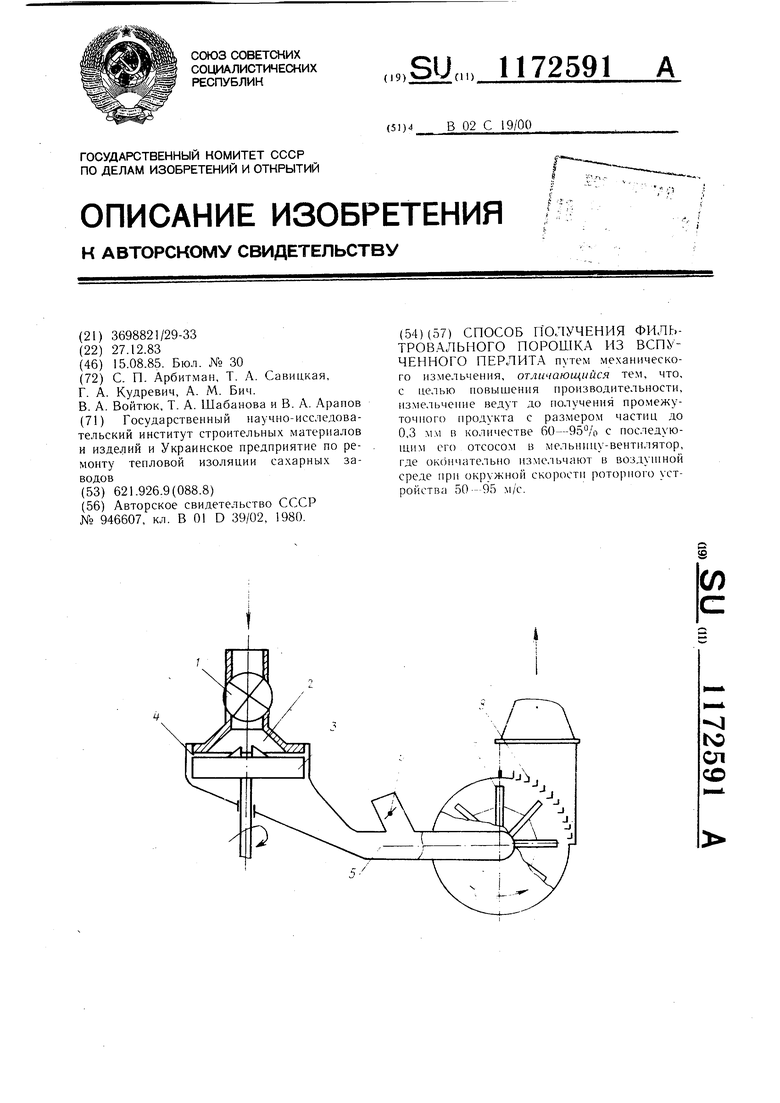

На чертеже показана схема осуществления предлагаемого способа.

Способ получения фильтроперлита осушествляют следующим образом.

Рядовой вспученный перлитовый песок (первая ступень осаждения) с размером частиц 0,1-5,0 мм, т.е.. 85-95% производимого в П1ахтной печи вспученного перлитового песка плотностью 30-80 кг/м,,подают через ячейковый питатель 1 в коническую камеру 2 в центральную часть центробежного диска 3. Вспучеиньгй перлит под действием центробежной силы и отражательных элементов отбрасывается в периферийную зону камеры 2, где происходит его измельчение. Разгрузка камеры 2 осуществляется под разряжением через круговую калибрующую щель 4. Продукт промежуточного измельчения поступает в пневмопривод 5, снабженный патрубком с П1ибером 6, соединенным с атмосферой для регулирования соотношения перлит: воздух. Далее продукт промежуточного измельчения поступает в поток, создаваемый роторным устройством 7 мельницывентилятора, где измельчается путем ударения частиц о ротор и стенки камеры, а также при взаимном соударении, при этом частицы определенных размеров проходят через жалюзи 8, а более крупные снова вовлекаются во вращательное движение для дальнейщего измельчения.

Готовый продукт далее, как и по способупрототипу, поступает по пневмотранспорту в систему осаждения (не показано).

Пример 1. Получали фильтровальный перлитовый порошок из вспученного перлита Арагацкого месторождения плотностью 65 кг/м и размером зерен 0,1-5,0 мм (первая ступень осаждения).

Исходный материал с помощью ячейкового питателя подавался в коническую камеру на горизонтально расположенный центробежный диск, вращающийся со скоростью 47 м/с. Продукт измельчения отбирался через круговую калибрующую щель с установленным размером (по высоте) 0,2 мм. Разряжение в разгрузочном патрубке составляло 940 Па.

Контроль за качественными показателями продукта промежуточного измельчения показал, что материал характеризуется плотностью 108 кг/м, а размер частиц

остатком на сите с диаметро.м отверстий 0,315 мм в количестве 9%, т. е, в данном случае около 90% частиц имеют размер менее 0,3 мм.

Далее продукт промежуточного измельчения поступает в помольную камеру мельницы-вентилятора и измельчается при вращении роторного устройства с окружной скоростью 50 м/с, объемном соотношении перлит: воздух 1:8 и размере щелей между жалюзями 3 мм.

Полученный фильтровальный порошок характеризуется следующими основными показателями: плотность 118 фильтрационная проницаемость 2,2 Д; массовая доля всплывающих в воде частиц 5,8%.

Достигнутая производительность 1, фильтроперлита.

Пример 2. В качестве исходного материала использован вспученный перлит Арагацкого месторождения плотностью 65 кг/м и размером 0,1-5,0 мм (первая ступень осаждения).

Получение перлитового фильтровального порошка осуществлялось при следующих параметрах промежуточного измельчения: окружная скорость центробежного диска 47 м/с; размер калибрующей щели 0,4 мм; разрежение в разгрузочном патрубке 1500 Па.

Показатели продукта промежуточного измельчения: плотность 97 раз.мер частиц - остаток на сите с диаметром отверстий 0,315 мм в количестве 37% т.е. в данном случае около 63% частиц имеют размер менее 0,3 мм.

Параметры и режимы заключительного измельчения; окружная скорость роторного устройства 95 м/с; объемное соотношение перлита и воздуха 1:8; размер щелей между жалюзями 3 мм.

Фильтровальный порощок характеризуется следующими основными показателями: плотность 156 фильтрационная проницаемость по воде 0,7 Д; массовая доля всплывающих в воде частиц 11,4°/о.

Достигнутая производительность 2,1 фильтроперлита.

Пример 3 В качестве исходного материала использован вспученный перлит Арагацкого месторождения плотностью 65 кг/м и размером частиц 0,1-5,0мм (первая ступень осаждения).

Получение перлитового фильтровального порошка осуществлялось при следующих параметрах промежуточного измельчения; окружная скорость центробежного диска 47 м/с; размер калибрующей щели по высоте 0,3; разрежение в разгрузочном патрубке 1100 МПа.

Показатели продукта промежуточного измельчения; плотность 106кг/7м ;

размер частиц - остаток на сите с диа.метром отверстий 0,315 мм в количестве 75% 25% т.е. в данном случае около частиц имеют размер менее 0,3 мм. Параметры и режимы заключительного измельчения; окружная скорость роторного устройства 75 м/с; объемное соотношение лерлита и воздуха 1:8; размер щелей между жалюзями 3 мм. Фильтровальный порошок характеризуется следуюш.ими основными показателями: плотность 133 фильтрационная проницаемость по воде 1,7 Д; массовая доля всплываюш,их в воде частиц 7,4%. 11 1 Достигнутая производительность 1, фильтроперлита. С учетом всех показателей готового продукта и производительности оптимальными следует считать параметры и режимы третьего примера. Одновременно с работой в оптимальном варианте в качестве контроля осуществлялось получение фильтроперлита по способупрототипу. При всех приемлемых по техническим условиям качественным показателем полученного продукта достигнута производительность 0,8 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фильтровального порошка и устройство для его осуществления | 1980 |

|

SU929164A1 |

| Устройство для получения фильтровального порошка | 1980 |

|

SU946607A1 |

| Способ получения облегчающей добавки для тампонажных растворов | 1989 |

|

SU1682530A1 |

| СРЕДСТВО ДЛЯ ЧИСТКИ САНИТАРНО-ТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ | 1992 |

|

RU2036964C1 |

| ГРАНУЛИРОВАННЫЙ НАНОСТРУКТУРИРУЮЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ВЫСОКОКРЕМНЕЗЕМИСТЫХ КОМПОНЕНТОВ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2012 |

|

RU2502690C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСФЕРИЧЕСКОГО НАПОЛНИТЕЛЯ НА ОСНОВЕ ВСПУЧЕННОГО ПЕРЛИТА | 2013 |

|

RU2534553C1 |

| Способ получения вспученного перлита | 1983 |

|

SU1145002A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2011 |

|

RU2488425C2 |

| Фильтрующий материал | 1980 |

|

SU946606A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЛИТА ИЗ СЛАБОВСПУЧИВАЕМОГО СЫРЬЯ | 2023 |

|

RU2799725C1 |

СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРОВ.Л.ЛЬНОГО ПОРОШКА ИЗ ВСПУЧЕННОГО ПЕРЛИТА путем механического измельчения, отличающийся тем, что, с целью повышения производительности, измельче1П1е

| Устройство для получения фильтровального порошка | 1980 |

|

SU946607A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-08-15—Публикация

1983-12-27—Подача