(54) КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1992 |

|

RU2010597C1 |

| Катализатор для глубокого окисления углеводородов и окиси углерода | 1981 |

|

SU1007718A1 |

| Катализатор для очистки газовых выбросов от вредных примесей | 1980 |

|

SU959820A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1992 |

|

RU2053019C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ КОНВЕРСИИ АММИАКА | 2000 |

|

RU2155097C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ НА ОСНОВЕ ОКСИДОВ СО СТРУКТУРОЙ ПЕРОВСКИТА | 1994 |

|

RU2063267C1 |

| Катализатор для окисления окиси углерода и газообразных углеводородов и способ его приготовления | 1979 |

|

SU856538A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1992 |

|

RU2022647C1 |

| Способ приготовления катализатора для сжигания углеводородов | 1980 |

|

SU956006A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-БУТАНДИОЛА | 1994 |

|

RU2119905C1 |

I

Изобретение относится к катализато рам, применяемым для глубокого окисления газообразных органических веществ, преимущественно углеводородных компонентов и их кислородсодержащих соедннеНИИ, в частности для очистки газов про мышленных производств и выхлопных газов двигателей внутреннего сгорания.

Известен катализатор для глубокого окисления углеводородных газов, coaei жащий окислы кобальта и хрома на ио- сителе, в качестве которого применено кремнеземное . волокно при следующих соотношениях компонентов, вес. %: СоО 2О-23, CrjOj 35-42, кремнеземное волокно 35-45. Указанный катализатор. получают пропиткой кремнеземной плиты раствором азотнокислых солей кобальта и хрома с последующими операии51ми суш ки и прокалки при ступенчатом повышении температуры в течение 23 и 10 ч соответственно i .

Недостатком известного катализатора является его недостаточно высокая ак-

тивность при высоком содержании оквслов дорогостоящих металлов, низкая механическая прочность, значительная материала в процессе работы, низкое значение теплопроводности материала.

Наиболее близким к изобрете|шю по технической сущности и достигаа юму эффекту является катализатор J2| для глубокого окисления алифатических угле водородов - бензинов, содержащий окиси

10 кобальта и хрома и кремнвйсодержащее соединение - кремввьемное волокно при следующем соотношении ксжшоиентов, вес, %: окись кобальта 13,86-28,4t оквсь хроМа 4,62-14,2, кремнеземное,

15 волокно - остальное.

Недостатком данного катализатора яв ляется его недостаточно высокая актши иость при высоком содержании окислов дорогостоящих металлов, низкая механп30ческая прочность, а также усадка материала в процессе эксплуатации. Так. щг пример, скорость окисления октана в npvсутствии данного катализатора составляет

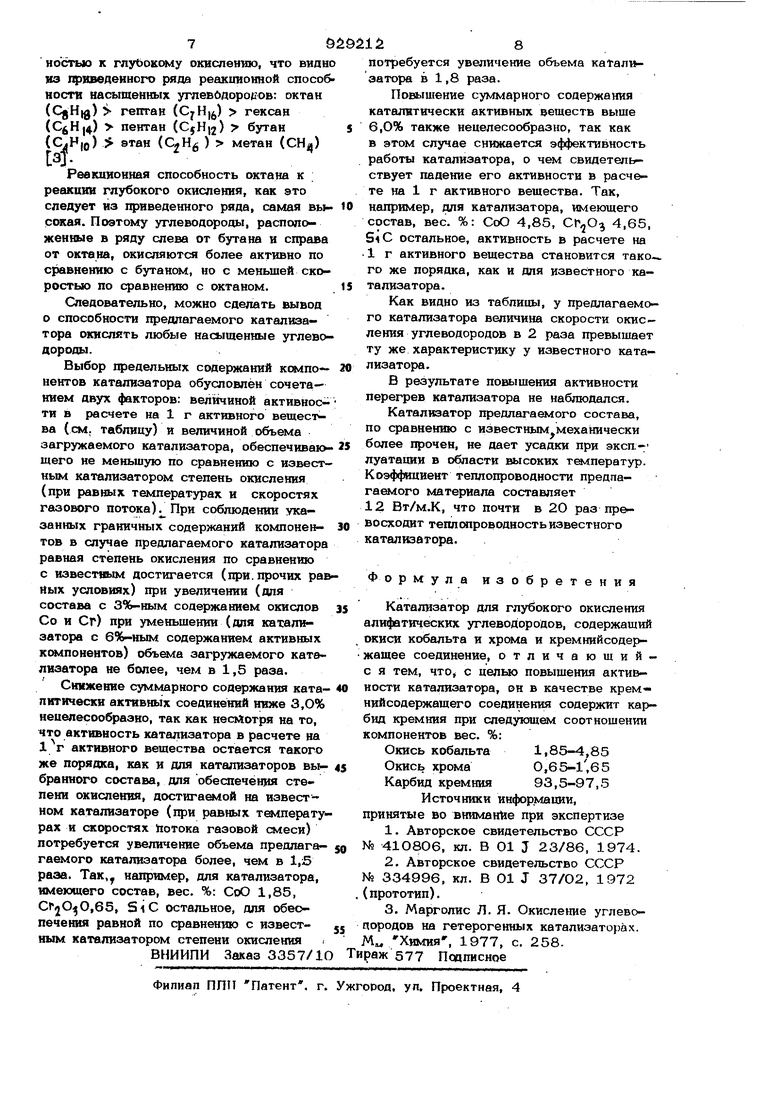

100,36:10 моль/г актшэного вещества, tt-бутана - 24,12-10 моль/г активного вещества. Кроме того, содержание дорогостоящих каталитически активных соединений, меньшее по сравнению с известным (в основном за счет уменьшения содержания менее дорогого и менее дефицитного хрома), остается еще достаточно высоким. Использование в качестве носителя кремнеземной плиты - материала с И.1СОКИМИ теплоизр1ляционными свойствами (коэффициент теплопроводнооти 0,О7 Вт/м. К) затрудняет отвод тегь ла, выделяющегося в результате экзотермической реакции окисления, и способствует разогреву катализатора и несущих его конструкций до млсоких темпе-, ратур, что в ряде случаев, например в дожигателях, является нежелательным.

Цель изобретения - повышение акти&ности катализатора.

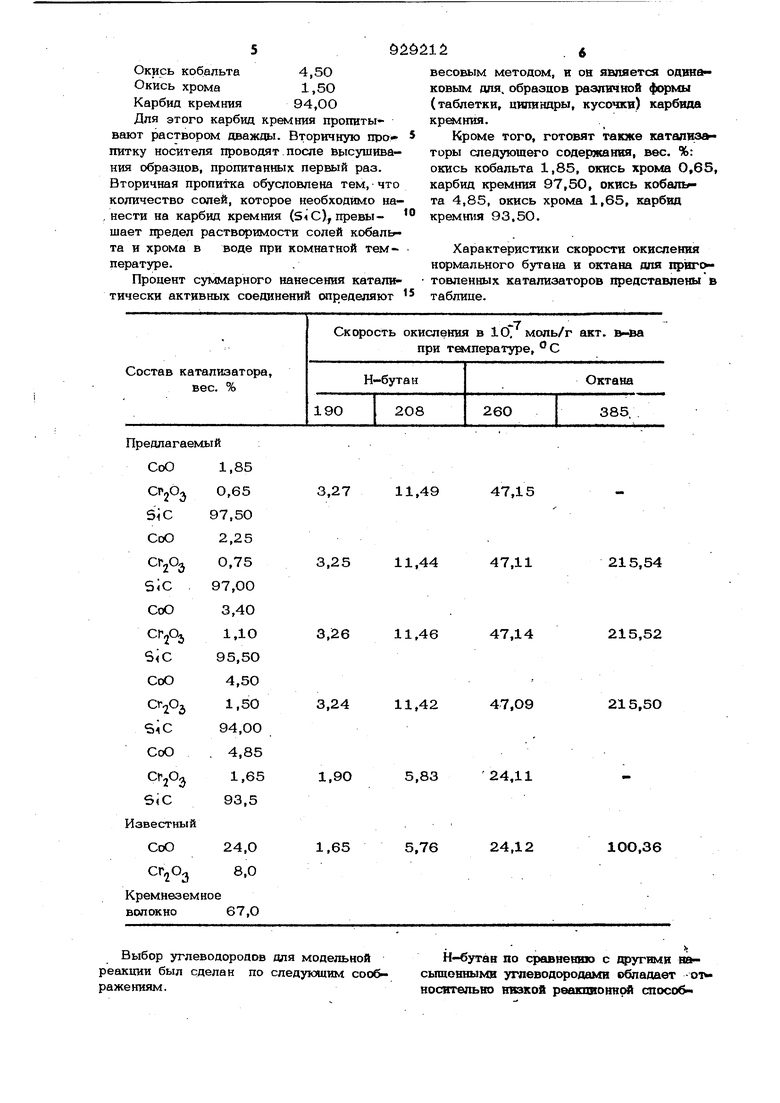

Указанная цель достигается катализатором для глубокого окисления алифатин ческих углеводсфодов, содержащим окиси кобальта и хрома и кремнийсодержащее соединение - карбид кремния, при следующем соотношении компонентов, вес. %: окись кобальта 1,.85-4,85, окись хрома 0,65-1,65, карбид кремния 93,5-97,5.

Отличительными йризнаками изобретения являются содержание в катализаторе в качестве кремнийсодержащеро соединения карбида кремния и новое соотношение комлонентов.

Катализатор согласно изобрете.нию обладает по сравнению с известнь М повышенной активностью.

Так, например, сксфость окисления октана в присутствии предлагаемого ката лизатора составляет 215,5О«1СГ моль/г активного вещества, tb-бутана - 47,09.10 моль/г активного вещества, т. е. в 2 раза выше, чем в случае использования известного катализатора.

Для приготовления катализа тора согласно изобретению были приготовлены три пропиточных раствора, содержащие на 10О вес. ч. воды азотнокислых солей кобальта н хрома Со О).6И,р и Cr(NOj)i,9HjO, соответственно каждый вес. ч.:.

Раствор 1

Соль кобальта212,9

Соль хрома196,3

Раствор 2

Соль кобальта319,3

Соль хрома144,4

Раствор 3

Солькобальта319,3

соль хрома144,4

(соответствует раствору 2).

Растворы азотнокислых солей кобальгта и хрома имели соотношение кобальта и хрома Co/Cf, равное 3:1,

Указанную концентрацию солей в раст Bopsrx рассчитывают с учетом влагоемкости карбида кремния (), определенной экспериментально и равной 0,15 мл воды на 1 г последнего. Следовательно, 100 вес. ч. карбида кремния поглощают 15 мл раствора.

Подготовленными растворами пропиты вают карбид кремния с общей пористостью 35-4О%, насыпным весом 1 г/см и влагоемкостью не менее 13- 15%. Карбид кремния может быть любой формы, например в виде таблеток или цилиндров, а также в виде кусочков неправильной формы. В данном случае использовали карбид кремния в виде таблеток и цдаиндров диаметром 25 мм и тсчтщиной соответственно 5 и 20 мм, а также в виде кусочков со средней длиной ребра до 5 мм.

Затем образш 1 сушат при 10О120с и прокаливают при в течение часа. При азотнокислые соли кобальта и хрома разлагаются с выделением окислов азота и образова.нием каталитически активных соединений - окиси кобальта (СоО) и окиси хрома ().

,

При пропитке карбида кремния указанными растворами готовят катализаторы следующего содержания:

Раствором 1 катализатор, содержащий, вес. %: .

Окись кобальта2,25

Окись хрома0,75

Карбид кремния97

В данном примере в 15 мм пропиточнмО раствора содержалось соли кобальта CO(NO) 6HjO - 15 мл X 0,610 г/мл, 9,15 г IB.ч.) соли хрома Cr(NOe,)-9HiO -15 мл X 0,277 г/мл 4,16 г (в. ч.), где 0,610 г и О,277 г соответствуют содержанию указанных солей в 1 мл раствора. -Раствором 2 катализатор, содержащий, вес. %:

Окись кобальта3,40

Окись хрома1,10

Карбид кремния95,5О

-Раствором 3 кат&лизатор, содержащий, вес. %: 592 Окись кобальта4,50 Окись хрома1,50 Карбид кремния94,ОО Для этого карбид кремния пропитывают раствором дважды. Вторичную пропитку носителя проводят после высушивания образцов, пропитанных первый раз. Вторичная пропитка обусловлена тем, что количество солей, которое необходимо нанести на карбид кретлния (Зч С), превышает предел растворимости солей кобальта к хрома в воде при комнатной температзфе. Процент суммарного нанесения катапитически активных соединений сятределяют

Выбор углеводородов для модельной реакции был сделан по следующим соображениям.

Н-бутан по сравненвю с |фугими васьпдоннымв углеводородами обладает -or носительно вязкой реаюлонноА способ 15 весовым методом, к он является однна ковым для. образцов различной формы (таблетки, цилиндры, кусочки) карбида кремния. Кроме того, готовят также катализаторы следующего содержания, вес. %: окись кобальта 1,85, окись хрома 0,65, карбид кремния 97,5О, окись кобальята 4,85, окись хрома 1,65, карбвд кремния 93.5О. Характеристики скорости окисления нормального бутана и октана для приге товленных катализаторов представлены в таблице.

Авторы

Даты

1982-05-23—Публикация

1980-07-23—Подача