(54) СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СЖИГАНИЯ УГЛЕВОДОРОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1992 |

|

RU2010597C1 |

| Катализатор для сжигания газовых выбросов в нестационарном режиме | 1987 |

|

SU1462557A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХРОМСОДЕРЖАЩЕГО МОНОЛИТНОГО КАТАЛИЗАТОРА СОТОВОЙ СТРУКТУРЫ ДЛЯ ПОЛНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ И МОНООКСИДА УГЛЕРОДА | 1987 |

|

SU1839335A1 |

| Способ приготовления микроволокнистого катализатора | 2016 |

|

RU2633369C1 |

| Катализатор для сжигания топлива | 1987 |

|

SU1503132A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ПРОПИЛЕНА | 1982 |

|

SU1112618A1 |

| Катализатор для процесса воздушно-кислородной конверсии метана | 1982 |

|

SU1097369A1 |

| НОСИТЕЛЬ И КАТАЛИЗАТОР ДЛЯ ГЕТЕРОГЕННЫХ РЕАКЦИЙ | 1998 |

|

RU2143948C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НИКЕЛЬХРОМПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ | 2013 |

|

RU2531116C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ДИОКСИДА СЕРЫ | 2008 |

|

RU2372986C1 |

Изобретение относится к химической промышленности, в частности, к производству нанесенных катализаторов .беспламенного каталитического сжигания. Такие катализаторы применяются в газовых излучателях,основа ных на каталитическом сжигании угле водородов. Каталитические излучатели могут использоваться для обогрев фонтанной и промысловой аппаратуры, производственных помещений, сушки лакокрасочных покрытий, содержащих взрывоопасные вещества, и низкотемпературной термообработки полимерны материалов. Катализаторы такого типа также применяются для дожигания промьаиленных и выхлопных газов. К применяемым в промынленности катализаторам сжигания предъявляетс ряд требований: устойчивость к значительным перегревам, стабильность в течение длительного времени, эффе тивность при больших объемных скоростях, высокая каталитическая акти ность. Наиболее полно приведенным требованиям удовлетворяют- нанесенны катализаторы, в которых прочность, термостойкость и гидравлическое сопротивление Определяется носителем. Известен способ приготовления катализатора для сжигания углеводородов, по которому катализаторы готовят пропиткой волокнистых материалов, например кремнеземного или каолинового синтетического волокна, раствором азотнокислых солей или осаждением на носителях гидроокисей кобальта и хрома 1. После пропитки катализатор прокаливают в течекие 1 ч. Однако такой способ характеризуется значительным количеством выбросов азота, неоднородным распределением активного компонента на поверхности носителя. Кроме того, .для нанесения хромита кобальта в количестве 30-.55% от BQca носителя необходимо проводить многократную пропитку носителя, так как концентрация пропиточного раствора бихромата кобальта в два раза выше по сравнению с концентрацией насыщенного водного раствора азотнокислых солей кобальта и хрома. Это приводит к увеличению времени приготовления катализатора. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ приготовления катализатора для сжигания углеводородов на основе хромита кобальта или никеля путем пропитки носителя раствором, содержащим соединения кобальта или никеля и хрома с последующей сушкой и прокаливанием 2 ,

Известный способ осуществляют путем одновременного сливания 5%-ного раствора аммЕ-шка и смеси рас.творов азотнокислых солей кобальта или никеля и хрома, взятых в соотношении 2 si. Температуру при осаждении поддерживают 60-80°С. Далее образцы сушат и прокаливают (кобальтхромовые катализаторы при 650°С, а никельхромовые при 900°С).

Однако известньй способ характери, зуется значительным количеством выбросов азота. Приготовление же нанесенных катализаторов из растворов азотнокислых солей соответствующих металлов требует большого времени, так как необходимо проводить большое количество пропиток из-за ограниченной растворимости азотнокислых солей соответствующих металлов.

Целью изобретения является упрощение технологии приготовления катализатора.

Для достижения цели предложен способ приготовления катализатора для сжигания углеводородов на основе хромита кобальта или никеля путем пропитки носите;ля раствором, содержащим соединение кобальта или никеля и хрома, в качестве которого используют бихромат кобальта или никеля, с последующей сушкой и прокаливанием.

Отличительным признаком изобретения является использование в качестве раствора бихромата кобальта или никеля.

Способ приготовления предлагаемого катлизатора по сравнению с известным технологически проще, поскольку не дает сточных вод или вредных выбросов. При этом катализатор, приготовленный таким способом, не уступает по активнрсти катализатору, полученному известным способом

Способ заключается в пропитке хорошо растворимыми бихроматаг/м никеля или кобальта носителей сотовой структурьа на основе сподумена и нитрида кремния. Пропиточные растворы могут быть приготовлены растворением карбонатов соответствующих металлов в хромовой кислоте. После пропитки образцы прокаливают при 700900°С. Применение керамических носителе% сотовой структуры имеет ряд преимуществ по сравнению с гранулированным носителем, а именно высокую механическую прочность и малое азроДинамическое сопротивление. Блок из сподумена имеет рабочую темпера- туру lOOOCf а из нитрида кремния 1500°С, Несмотря на более высокую

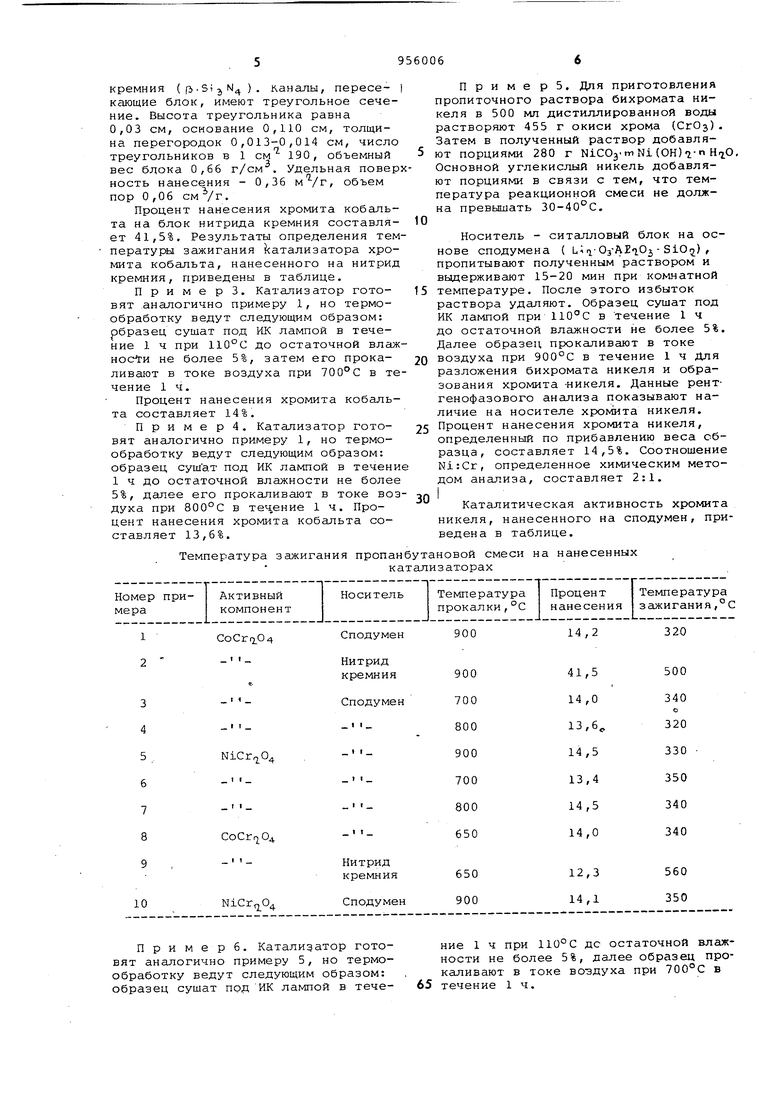

температуру зажигания пропан-азэтноЯ смеси на блоке из нитрида кремния (см. таблицу) его использование имеет преиг-лущество, так как материал блока стоек к перегревам. Способ согласно изобретению позволяет получить нанесенные катализаторы, обладающие высокой активностью в реакции. Так, по данным рентгенофазового анализа состав хромита кобальта и хромита никеля не меняется после работы в течение 1 ч в восстановительной среде при 900°С.

Пример, Для приготовлэния пропиточно1 о раствора бихромата кобгшьта в 500 мл дистиллированной вод растворяют 455 г хромового аши.цридда Плотность получр-нного раствора 1,45 г/см. Затем в полученном растворе хромовой кислоты растворяк)т 280 г CoCoj Со (ОН) . Карбонат кобальта добавляют в раствор порциями, чтобы температура растворе ;ie превшлала 30-40 с. Плотность полученного раствора 1,7 I/CM . Поситель заливают полученным раствором и выдерживают 15-20 мин при комнатной температуре, В качестве носителя используют ситалловые блоки на основе сподумена ( ui пО-AB-iOsSiOi} , имеющие сотовую структуру. Каналы, пересекающие блоки, имеют треугольное строение, высо1а треугольника 0,06 см, основаЕ ие 0,165 см, толщина перегородок 0,015 см, число треугольников 1 см равно 150, Объемный вес блока 0,7 г/см. Удельная поверхность 0,06 , объем пор 0,02-0,03 см-/г Высота блока 1,5 см, диаметр 1,00 см

После пропитки избыток раствора удаляют. Образец сушат под ИК лампой при в течение 1 ч до остаточной влажности не более 5%. Далее образец прокаливают в токе воздуха при 900°С в.течение 1 ч для разложения бихромата кобальта и образснаи.ич хроми та кобальт а.

Данными рентгенофазового анолизе. показано наличие на носителе xpof-fliTa кобальта. Процент нанесения хромита кобальта, определеьи ый по прибавлению веса образца,- составляет 14,2%. Соотношеьие Со:Сг,- определentioe путем химического анализа, составляет 2:1. Каталитическую активность iiaHeсенных блочных катализаторов определют в реактдии сжигания азот-пропаново смеси при 500-1000 С по TervmepaType зажигания смесн Состав исходно) смеси - 87,5 об,% азота; 3,6 об,% пропана; 18,0 об, 1 кислорода. Объег-шая скорость газовой смеси 27 тыс., Активность хромита кобальта, нанесенного на сподумен, приведена в т;.блиц

Приме р 2. KaTajn-i3aTop г-ciTOвят аналогично примеру 1, но в качест не носителя используется блор; сотовой структуры на основе нитрида кремния (fi-SijN). Каналы, пересеКсшзщие блок, имеют треугольное сечение. Высота треугольника равна 0,03 см, основание 0,110 см, толщина перегородок 0,013-0,014 см, число треугольников в 1 см 190, объемный вес блока 0,66 г/см . Удельная повер ность нанесения - 0,36 м., объем пор О ,06 см Vr. Процент нанесения хромита кобальта на блок нитрида кремния составляет 41,5%. Результаты определения тем пературы зажигания kaтaлизaтopa хромита кобальта, нанесенного на нитрид кремния, приведены в таблице. Примерз. Катализатор готовят .аналогично примеру 1, но термообработку ведут следующим образом: рбразец сушат под ИК лампой в течение 1 ч при 110°С до остаточной влаж ности не более 5%, затем его прокаливают в токе воздуха при 700°С в те чение 1 ч. Процент нанесения хромита кобальта составляет 14%. П р и м е р 4. Катализатор готовят аналогично примеру 1, но термообработку ведут следующим образом: образец сушат под ИК лампой в течени 1 ч до остаточной влажности не более 5%, далее его прокаливают в токе воз духа при 800°С в теч,ение 1 ч. Процент нанесения хромита кобальта составляет 13,6%.

Температура зажигания пропанбутановой смеси на нанесенных

П р и м е р 6. Катализатор готовят аналогично примеру 5, но термообработку ведут следующим образом: образец сушат под ИК лампой в течекатализаторах

ние 1 ч при 110°С до остаточной влажности не более 5%, далее образец прокаливают в токе воздуха при 700°С в 65 течение 1 ч. П р и м е р 5, Для приготовления пропиточного раствора бихромата никеля в 500 МП дистиллированной воды растворяют 455 г окиси хрома (CrOj). Затем в полученный раствор добавляют порциями 280 г Ы1СОз-«п Ni (OH)i-n Н7.О, Основной углекислый никель добавляют порциями в связи с тем, что температура реакционной смеси не должна превышать 30-40С. Носитель - ситалловый блок на основе сподумена ( L ii-Oj-AEiO - SiO) , пропитывают полученным раствором и выдерживают 15-20 мин при комнатной температуре. После этого избыток раствора удаляют. Образец сушат под ИК лампой при 110°С в течение 1 ч до остаточной влажности не более 5%. Далее образец прокаливают в токе воздуха при 900°С в течение 1 ч Для разложения бихромата никеля и образования хромита -никеля. Данные рентгенофазового анализа показывают наличие на носителе хромита никеля. Процент нанесения хромита никеля, определенный по прибавлению веса образца, составляет 14,5%. Соотношение Ni:Cr, определенное химическим методом анализа, составляет 2:1. Каталитическая активность хромита никеля, нанесенного на сподумен, приведена в таблице. Процент нанесения xpo.штa никеля составялет 13,4%. П р и м е р 7 о Катгшизатор готовят аналогично примеру 5, но термообработку ведут следующим образом: образец сушат под ИК лампой в течение 1 ч до остаточной влажности 5%, далее образец прокаливают в токе во духа при в течение 1 ч. Процент нанесения хромита никеля составляет 14,5%, П р и м е р 8. Катализатор готовят аналогично способу, описанному прототипе. Окисный кобальтхромовый катализатор наносят на сподуменовый блок путем многократных пропиток (раствором азотнскислых солей кобаль та и хрома. Далее прокаливают 3 ч при б50°С, Процент нанесения хромита кобаль та составляет 14,0%. Соотношение Со : Сг составляет 2:1. П р и м е р 9. На блок из нитрид кремния наносят катализатор, приготовленный аналогично примеру 8. Катализатор прокаливают 1 ч при 650с Процент нанесения хромита кобальта составляет 12,3%. Результаты определения температу зажигания представлены в таблице. П р и м е р 10. Катализатор гото вят аналогично способу,, описанному в прототипе. Никельхромовый катализатор нанос;ят на сподуменовый блок путем многократных пропиток раствором азотнокислых солей никеля и хрома. Далее образец прокаливают в течение 3 ч при 900°с:. Соотношение Ni:Cr составляет 2:1. Процент нанесения хромита никеля составляет 14,1. Формула изобретения Способ приготовления катализатора для сжигания углеводородов на ос-нове хромита кобальта или никеля путем пропитки носителя раствором, содержа1дим соединения кобальта или никеля и хрома, с последующей сушксй и прокаливанием, отлич ающи йс я тем,, что, с целью упрощения технологии, в качестве раствора используют бихромат кобальта или никеля, i Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 334996 кл. В 01 J 37/02, 1972. 2.Поповский В. В. и др. Исследог:ание каталитических свойств хромитог Кинетика и катализ, № 9(6), 129, 1968 (прототип).

Авторы

Даты

1982-09-07—Публикация

1980-08-05—Подача