38SeS3 ного волокна в присутствии воды с последующим формованием смеси, в присутствий свяпующего, сушкой, повторной обработкой водой до полного отвердения и прокаливанием при 22О-850°С в течение 1-5 ч. При этом в качестве термостойкого минерального волокна используют кремнеземное, коалиновое, металлическое и стекловолокно диаметром, 0,5 мм. Недостатки катализатора - низкая га зопроницаемость (К -80-lOO см /с. см атм) к большая объемная масса (более 150Q кг/м ), в результате чего ухудшаются эксплуатационные свойства катализаторов, в частности снижается активность. Недостатком способа приготовления этого катализатора является его сложность, обусловленная необходимостью проведения повторной обработки водой до полного отвердевания катализаторной мас сы. Цель - повышение газопроницаемости и уменьшения объемной массы катализатора и угфошение способа его приготовления. Поставленная цель достигается тем, что катализатор для окисления окиси углерода и н-бутана включает двуокись мар ганца и соединение переходного металла 1У периода - окись хрома, термостойкое минеральное волокно и связующее Na бентонит при следующем соотношении ингредиентов, вес.%: Двуокись марганца2О-4О Окись хрома5-20 Ма-бентоннт9-15 Минеральное волокноОстальное Способ приготовления этого катализатора достигается приготовлением катализатора путем смешения двуокиси марганца, соединения переходного металла 1У периода, в качестве которого используют окись хрома, и термостойкого воло на диаметром 5-9 мкм сухим способом с одновременной грануляцией смеси, последующим формованием в присутствии св зующего, в качестве которого использую Na- ентонит, влажностью 85-94%,и тер моофаботкой. Отлвчительнымв признаками катализатора являются содержание в качестве со едвненвй переходных металлов двуоквсв марганца в оквсв хрома, а в качестве связующего - Na - бентонита при определенном соотноиюнпн ингредиентов. Отличительными признаками способа по да1шому изобретению являются испол 5 8 зование двуокиси марганца, окиси хрома н На-бентонита влажностью 85-94% в качестве соединений переходных металлов и связующего и проведение смешения двуокиси марганца и окиси хрома с волокном диаметром 5-9 мкм сухим способом с одновременной грануляцией смеси. Преимуществами предложенного катализатора является его более высокая сра&нительно с известным катализатором газопроницаемость и меньшая объемная масса. Так, сформованный в виде плит катализатор толщиной 1О мм имеет коэффициент газопрсжицаемости 32О-1ООО см/ /с см агм при объемной массе 37О700 laVNi Преимуществом предложенного способа является его утфощение, т.е. исключение стадии повтфной обработки водой до полного отвердевания катализаторной массы. Повышение газопроницаемости и снижение объемной массы катализаторгэ достигается как за счет увеличения пористости, что обеспечивается введением 2565 масс.% гранулированных минеральных волокон, так и за счет снижения доли каталитически активных соединений и связующего. Для приготовления катализатора используют различные виД1з1 минеральнъи волокон: кремнеземное, каолиновое и стекловолокно. Температуростойкость катализаторов, сфиготовленных на основе кремнеземного и лаолиновоГо волокна до , а на основе стекловолокна - до . Выбс диаметра применяемых волокон обусловлен границами способности волокон к гранул$щии: волокна с диаметром ниже 5 мк не сворачиваются в гранулы, волокна же с диаметром въпие 9 мк при грануляции ломаются. Выбор в качестве связующего Na-бентонита обусловлен тем, что он не оказывает вредного влияния на минеральные волокна, Nci-бентонит получали из бентонита известным способом f23. Диапазон влажности Но|-бентонитового связующего 85-94% выбран исходя из оптимального связывающего эффекта, обусловленного сочетанием двух факторов: равномерного распределения связующего и достаточного его содержания. Ма-бентс«ит с влажностью меньше 85% обладает ограниченной прсжикаюшей способностью и не обеспечивает связывания волокcei и частиц внутри гранул. При влажности бентонита ньппе 94% наблюдается переувлажпо тр

формовочной массы и дегрануляция волокон.

Пример 1. В смеситель, предсгавляющкй собой двухвальную чегырехлопаст кую растворомешалку, загружают

34,5 вес.ч. кремнеземного волокна (КВ11) детиной 4-6 см и диаметром 5-9 мкм порошкообразную смесь двуокиси марганца {1О,5 вес.ч.) и окиси хрома( 2,6 вес.ч. и тгеремешнвают, со скоростью 5О-7О об /мни до образования гранул веретенообразной формы в течение 5-7 мнн.

Затем полученные сухие гранулы, представляющие собой смесь каталитически активных компонентов с кремнеземным во- локном, пропитывают связующим, для чего добавляют в смеситель 52,4 вес.ч. вошой суспензии NQ-бентонита влажностью 91% и вновь перемешивают массу до полной пропитки гранул и получения од- нородного состава.

Для получения катализатора из готовой формовочной массы ее выкладывают н металлические поддоны, в которых методом подпрессовки и щюката массе прнда- ют форму плиты толщиной 1О мм. Влажные плиты сушат при температуре 15ОС до постоянного веса.

Получают катализатор следующего состава, вес.%: Двуокись марганца 20 Окись хрома 5 Кре гаеземное гзолокно 0(.) Но-бентонит 9 Объемная масса катализатора состав- ляет 370 кг/м , коэффициент газопроницаемости 80О-1ООО см /с-см-атм. Этот катализатор был испытан в реакциях окисления окиси углерода и сжигания н-бутана в лабораторной установке проточного типа при следующих составах реакционной смеси, об.%:

Окись углеродаО,8

Кислород3,5

ГелийОстальное

и

Н-бутан1,5

Кислород18,0

ГелийОстальное

Практически полное превращение окиси углерода в углекислый гав и воду достигается на тфедлагаемом катализаторе тгои скорости газового потока 15ООО ч при температуре . Н-бутан практически полностью окисляется в углекислый газ и воду при и скорости потока газоВ(Л смеси 15ОС ч .

П р и м е р 2. Катализатор чркгогон..; (.ют по примеру 1,только исходные компоненты берут в следующих количостнях, вес.ч.:

Двуокись марганца18,-7

Окись хрома6,3

Стекловолокно27,4

No-бентонит, влажностью 85%47,f; и влажные плиты сушат при до постоянного BO-J.

Получают катализатор следующего сс става, вес.%:

Двуокись марганца31,5

Окись хрома10,5

Стекловолокно40,0

Nq-бентонит12,0

Коэффициент газопроницаемости катализатора 58О-65О см Vc-см-атм, объемна масса 51О-525 кг/м.

Активность катализатора определяется так же, как в примере 1. Полнокгу превращению окиси углерода соответствует температура ЗОО°С, н-бутан практически полностью окисляется при 325С.

Примерз. Катализатор приготовляют по примеру 1, только исходные компоненты берут в следующих количествах, вес.ч.:

Двуокись марганца12,7

Окись xpoNfaв, 4

Каолиновое волокно7,4

Noi-бентонит влажностью 94%73,5 и для удаления влаги плиты сушат при 200°С.

Получают катализатор следую{цего состава, вес.%:

Двуокись марг шца40

Окись хрома2О

Каолиновое волокно25

Мо-бентонит15

Коэффициент газопроницаемости кптялязатора 320-35О смЗ/с-см-атм, объемная масса 7ОО кг/м, температуры полного превращения окиси углерода и н-бутана соответственно равны 290 и 32С)°С 1

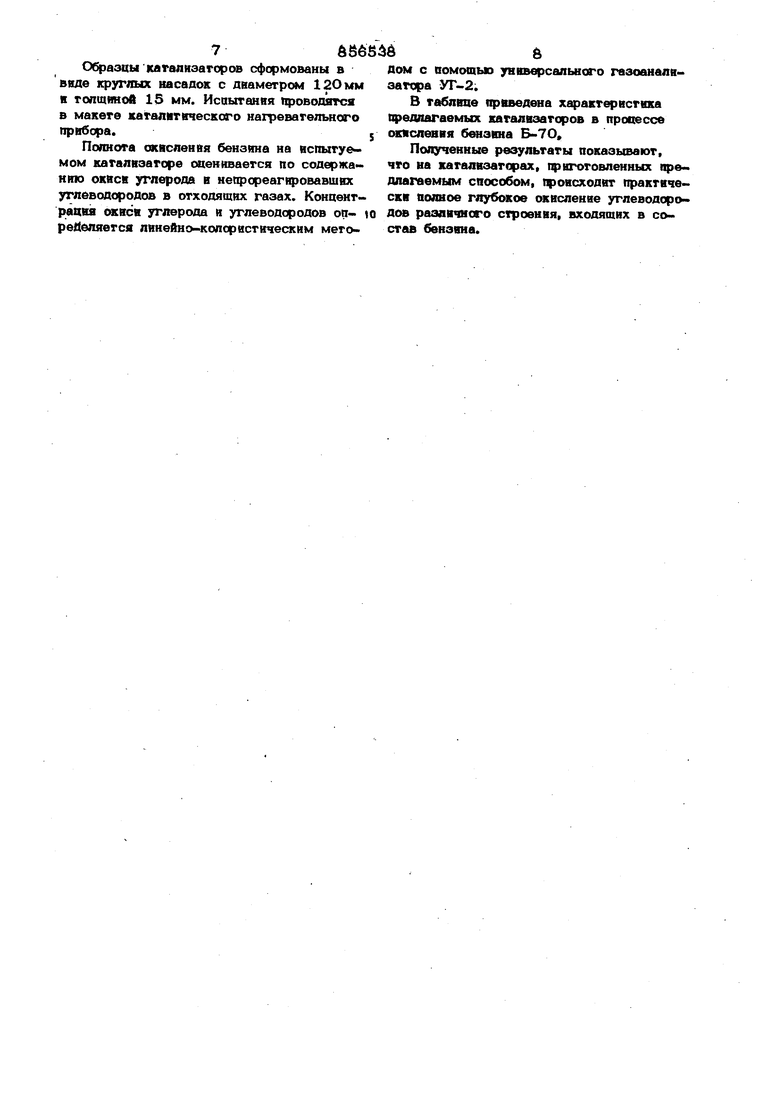

Для выяснения возможности использования предлагаемого катализатора для беспламеннсхго сжигания углеводородного топлива в каталитических нагревательньк приборах были проведены испытания образцов катализаторов на полноту окисления бензина &-7О, имеющего следующий химический состав, вес.%:

Ароматические углеводороды 14,0 Нафтены V,i5

Парафины

Образцыкагвлиэагоров сформованы в виде круглых насадок с диаметром 12Омм R толщиной 15 мм. Испытания провоштся в макете каталитического нагревательного прибора

Полнота сжисленвя бензина на испытуемом катализаторе оценивается по содержанию окиси углерода и непрореапфовавших углеводородов в отходящих газах. Концентрация окиси углерода и углеводородов onреЛеляется линейно-колористическим методом с помощью универсального газоанализатора УГ-2.

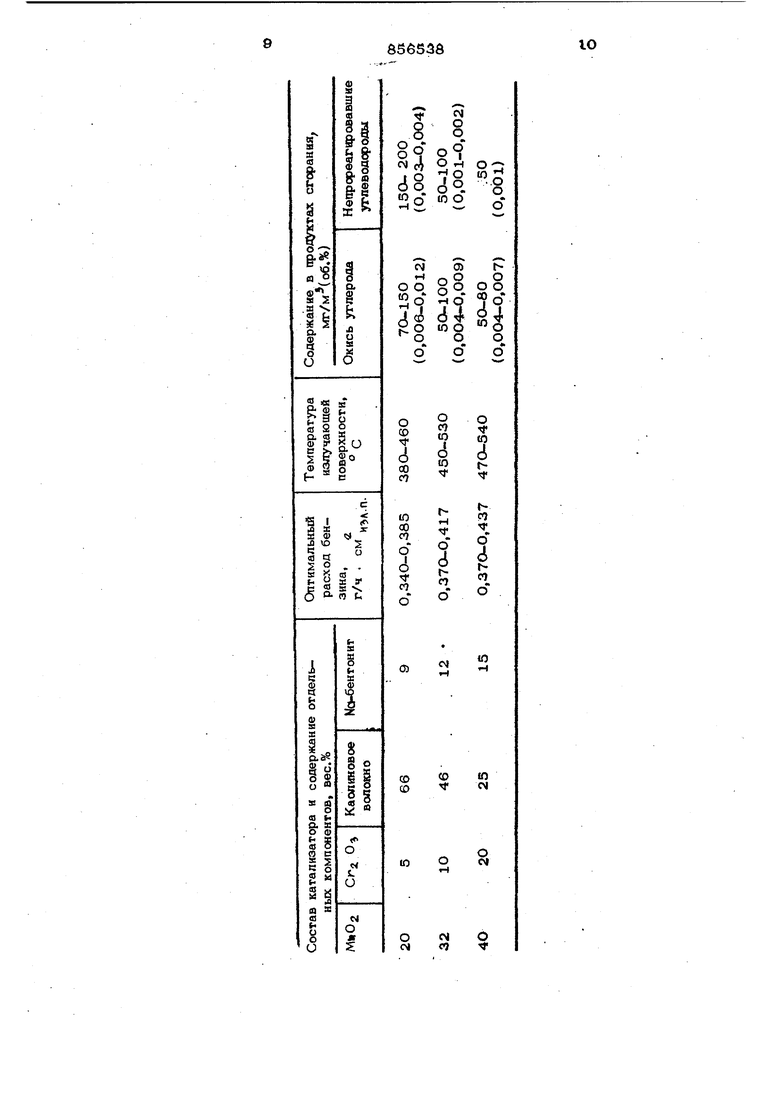

В таблице приведена характеристика предлагаемых катализаторов в процессе (жислевия бензина Б-7О,

Полученные результаты показывают, что на катализаторах, приготовленных предлагаемым способом, цюисходит практически полное глубокое окисление углеводородов различного строения, входящих в состав бензина.

CM о

8

8°- о

CM c OH 0--J

d8 38. 8

Ю о

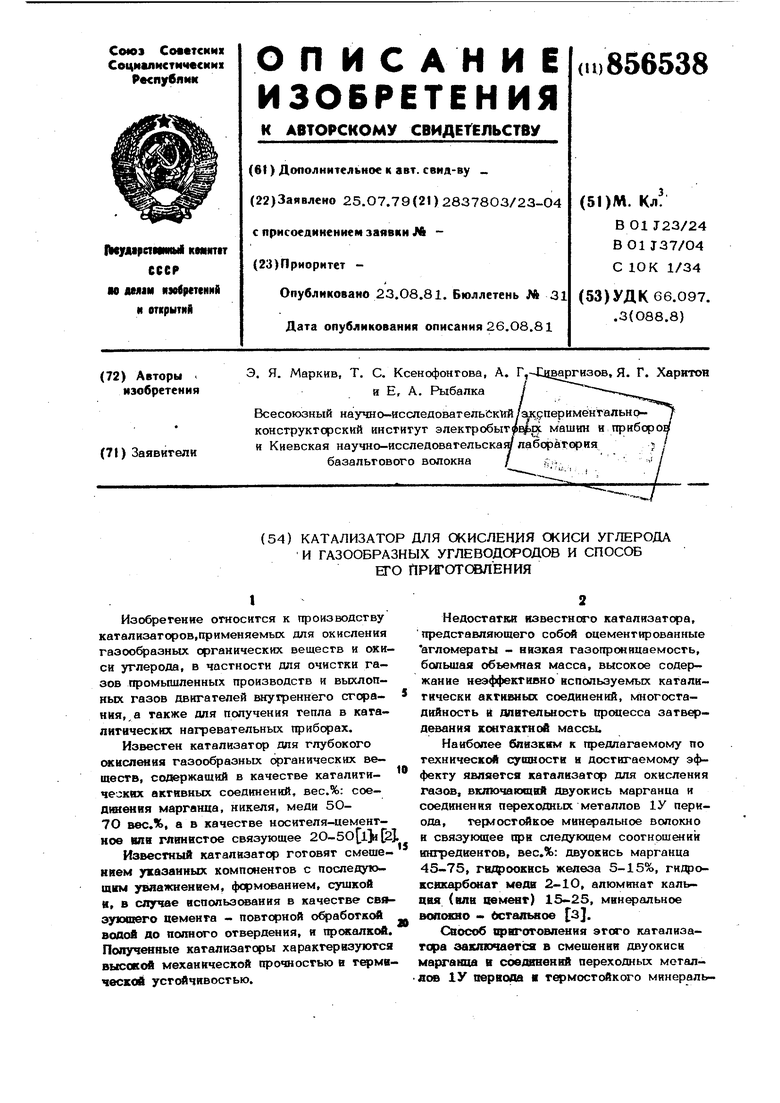

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1992 |

|

RU2022647C1 |

| Способ получения синтетического бензина | 1974 |

|

SU632296A3 |

| Катализатор для глубокого окисления углеводородов и окиси углерода | 1981 |

|

SU1007718A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1992 |

|

RU2069586C1 |

| Способ приготовления гранулированного катализатора для очистки воздуха от оксида углерода и органических веществ | 1989 |

|

SU1776427A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 1997 |

|

RU2187486C2 |

| Катализатор для очистки отходящих газов от окислов азота | 1974 |

|

SU660571A3 |

| ЦЕОЛИТ NU-86 И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2092241C1 |

| Способ получения формальдегида | 1975 |

|

SU648078A3 |

| Катализатор для глубокого окисления летучих органических соединений и способ его получения | 2020 |

|

RU2735919C1 |

in

CO

CM

о

CM

Ю

о

CM

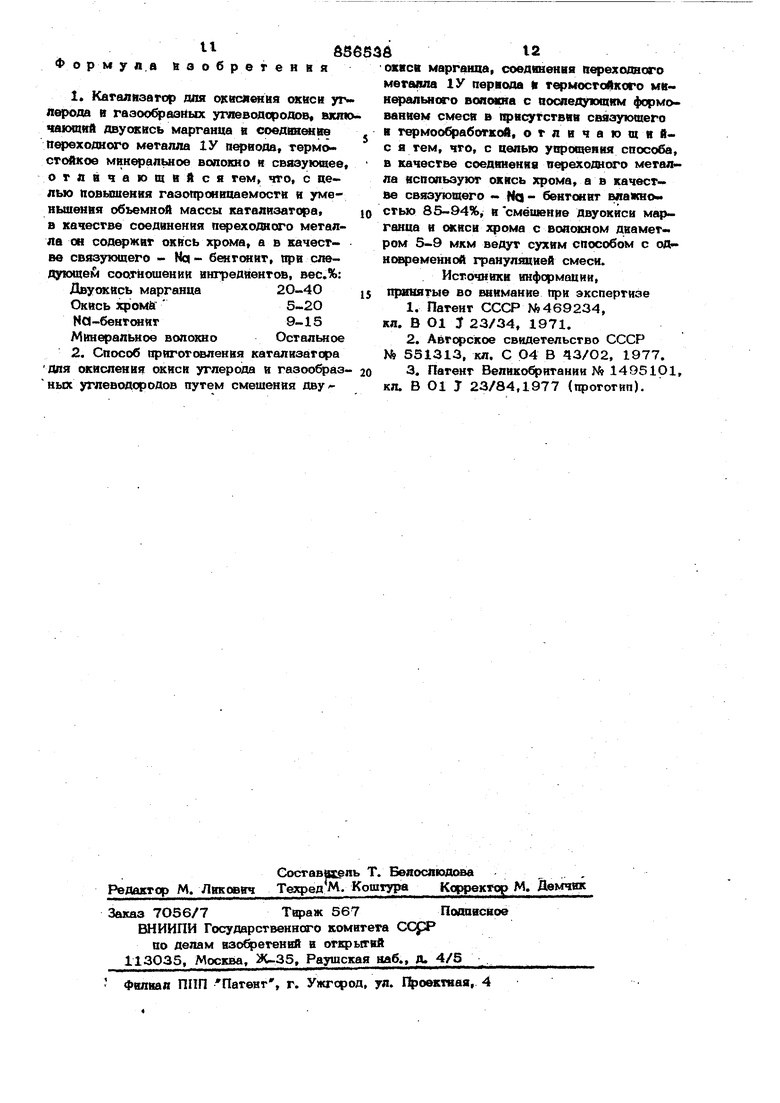

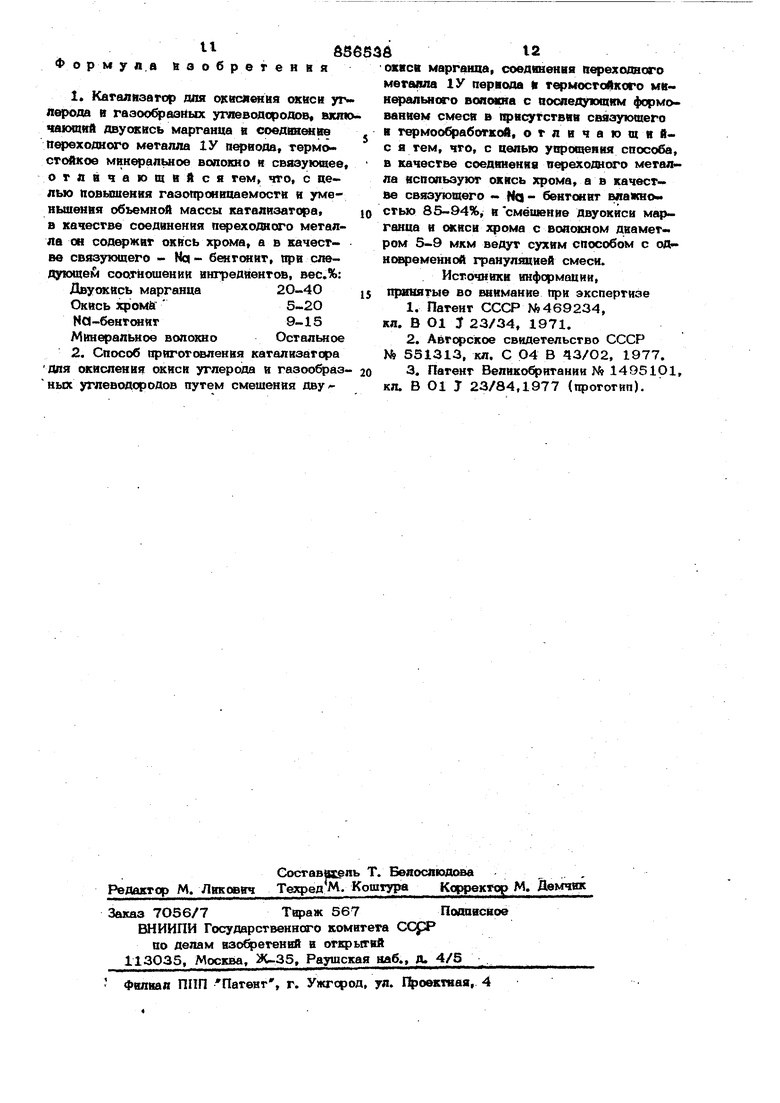

CJ ft5 и S о 6 ре т е о Р м у л.а 1.Кагализагор для окисявния окиси уг лерода в гааообраайых углеводородов, вжт чающий двуокись марганца в соедивенве переходного металла 1У повода, термостсЛкое мвнералшое волокно н связующее, отличающийся тем, что, с целью повышения газопроницаемости и уменьшения объемной массы катализатора, в Качестве соединения п ехолного металла ои окись хрома, а в качестве связующего - Mq - бентмит, при следующее соотношении ингредиентов, вес.%: JtbyoKBcb марганца2О-40 Окись хрома 5-2О Ма-бентс«ит9-15 Минеральное волокноОсталыюе 2.Способ приготсюления катализатора ДЛЯ окисления окиси углерода и газообразных углеводородов путем смешения дву 6окиси марганца, соединения переходного металла 1У периода И термостойкого минерального воп(мша с последующим формованием смеси в присутствии связующего и термообработкЫ, отличающийс я тем, что, с целью упрощения способа, в качестве соединения переходного метеи ла используют окись хрома, а в качестве связующего - NQ - бентонит влажно1. стью 85-94%, и смешение Двуокиси марганца и сжиси хрома с волокном диаметром 5-9 мкм ведут сухим способом с однюременной грануляцией смеси. Источники информации, пршштые во внимание при экспертизе 1.Патент СССР №469234, кл. В О1 J 23/34, 1971. 2.Абторское свидетельство СССР hfe 551313, кл. С Q4 В 43/О2. 1977. 3.Патент Велико итании № 1495101, кл. В О1 J 23/84,1977 (прототип).

Авторы

Даты

1981-08-23—Публикация

1979-07-25—Подача