1

Изобретение относится к машиностроению, а именно к устройствам для контроля линейного перемещения рабочих органов металлорежущих станков, и может быть применено для контроля положения рабочего органа станка.

Известны устройства для измерения положения рабочего органа станка, содержащие роторный датчик, соединенный с приводным винтом, датчик трогания с места рабочего органа станка, преобразователь и первую схему И 1.

Недостатком этих устройств является низкая точность измерения.

Цель изобретения - повышение точности.

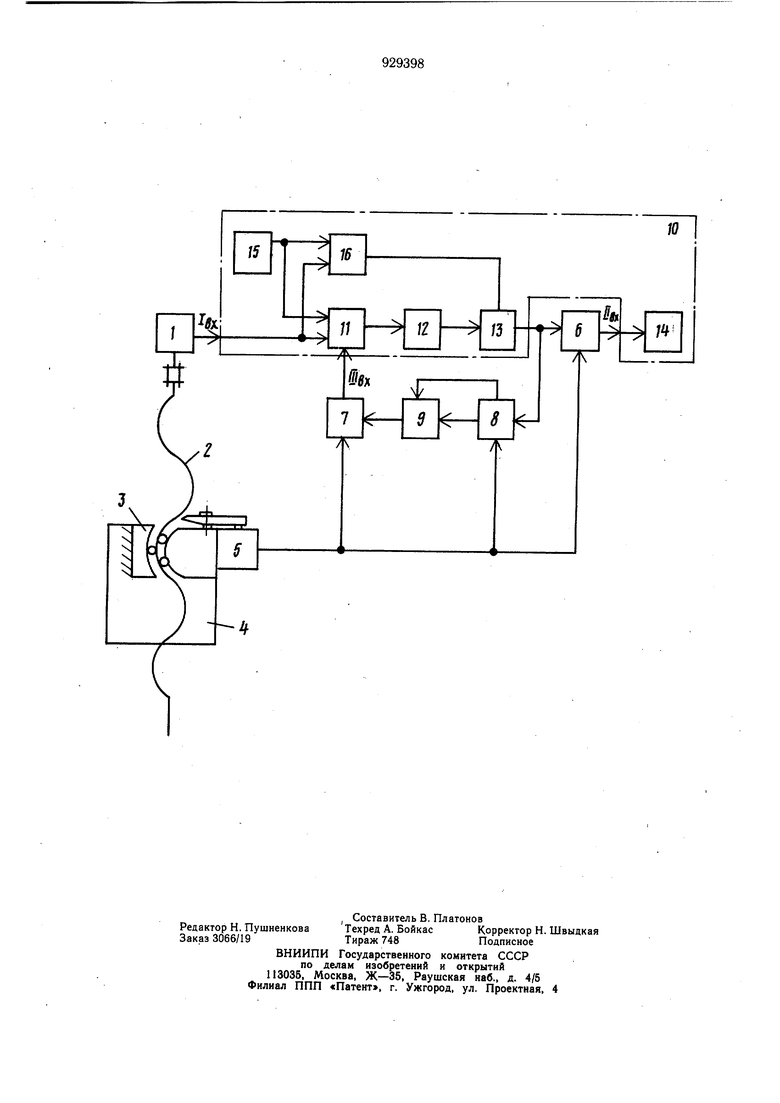

Эта цель достигается тем, что в устройство введены дополнительная схема И, коммутатор и схема вычитания, причем выход роторного датчика соединен с первым входом преобразователя, выход датчика трогания соединен с первыми входами схем И и коммутатором, второй вход первой схемы И соединен со вторым входом коммутатора и выходо.м преобразователя, выход первой схемы И соединен со вторым входом преобразователя, два выхода коммутатора соединены с двумя входами схемы вычитания, выход которой соединен со вторым входом дополнительной схемы И, выход которой соединен с третьим входом преобразователя. На чертеже показана структурная схема

5 устройства.

Устройство для измерения положения рабочего органа станка содержит роторный датчик 1, установленный на конце приводного винта 2, взаимодействующего с гайкой 3. Винтовая пара (винт 2 - гайка 3) кинематически связана с рабочим органом 4 станка. На гайке 3 установлен датчик 5 трогания с места рабочего органа 4, выход датчика 5 соединен с первыми входами первой 6 и дополнительной 7 схем И

15 и коммутатора 8, два выхода которого соединены с двумя входами схемы вычитания 9, соединенной со вторым входом дополнительной схемы И 7.

2Q Выходы роторного датчика 1, первой схемы И 6 и дополнительной схемы И 7 соединены с первым, вторым и третьим входами преобразователя 10, выход которого соединен со вторыми входами коммутатора 8 и первой схемы И 6.

Преобразователь 10 может содержать переключающее устройство И, реверсивный счетчик 12, сумматор 13, схему 14 индикации, формирователь 15 опорного сигнала и фазометр 16.

Устройство работает следующим образом.

Передача винт 2 - гайка 3 приводит в движение рабочий орган 4 станка.

При вращении винта 2 вращается роторный датчик 1, фаза выходного сигнала которого изменяется по отнощению к фазе опорного сигнала формирователя 15.

При отсутствии люфта с датчика 5 трогания с места рабочего органа снимается сигнал уровнем «1, который разрещает прохождение сигнала через схемы И 6 и И 7.

Фазометр 16 формирует импульсный сигнал, пропорциональный разности фаз опорного сигнала с формирователя 15 и сигнала роторного датчика 1 в интервале 360°.

Реверсивный счетчик 12 выдает импульсный сигнал, пропорциональный числу оборотов роторного датчика.

Выходные сигналы с реверсивного счетчика 12 и фазометра 16 складываются в сумматоре 13, выходной сигнал которого, пропорциональный линейному перемещению рабочего органа 4 станка через схему И 6, подается на цифровой индикатор 14 преобразователя 10.

При появлении люфта (в момент реверса) с датчика 5 трогания снимается сигнал уровнем 0. Этот сигнал закрывает схемы И 6 и И 7, а последние запрещают прохождение сигналов с сумматора il3 и схемы 9 вычитания соответственно на схему индикации 14 и переключающее устройство И.

В схеме же вычитания 9 с выхода сумматора 13 через коммутатор 8 записывается информация об угле поворота винта 2.

В момент окончания выборки люфта с датчика 5 трогания снимается сигнал уровнем «1, схемы И 6 и И 7 разрешают прохождение сигнала. Сигнал, пропорциональный углу поворота винта 2, с выхода сумматора 13, проходит через коммутатор 8 на схему 9 вычитания и вычитается.из содержимого последней. Этот сигнал, равный разности сигналов угла поворота винта в момент начала и окончания выборки люфта, через схему И 7 и переключающее устройство 11 (в зависимости от направления реверса) складывается или вычитается от содержимого реверсивного счетчика 12.

Таким образом, происходит автоматическое исключение из показаний преобразователя величины люфта в фазовых системах измерения, т.е. повысится точность измерения величины перемещения рабочего органа станка.

Формула изобретения

Устройство для измерения положения рабочего органа станка, содержащее роторный датчик, соединенный с приводным винтом, датчик трогания с места рабочего органа станка, преобразователь и первую схему И, отличающееся тем, что, с целью повыщения точности, в него введены дополнительная схема И, коммутатор и схема вычитания, причем выход роторного датчика соединен с первым входом преобразователя, выход датчика трогания соединен с первыми входами схем И и коммутатором, второй вход первой схемы И соединен с вторым

входом коммутатора и вь1ходом преобразователя, выход первой схемы И соединен с вторым входом преобразователя, два выхода коммутатора соединены с двумя входами схемы вычитания, выход которой соединен с вторым входом дополнительной схемы И,

соединенной с третьим входом преобразователя.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2660098/25-08, кл. В 23 Q 15/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управленияпРиВОдОМ | 1978 |

|

SU809056A1 |

| Устройство для измерения положенияРАбОчЕгО ОРгАНА CTAHKA | 1978 |

|

SU795731A1 |

| Устройство для измерения положения рабочего органа станка | 1980 |

|

SU891229A2 |

| Устройство для измерения положения механизма | 1980 |

|

SU876225A1 |

| Устройство для измерения динамических характеристик рабочего органа металлорежущего станка | 1985 |

|

SU1302161A1 |

| Синтезатор дискретных фаз | 1986 |

|

SU1354144A1 |

| ПРЕОБРАЗОВАТЕЛЬ ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ | 1991 |

|

RU2078302C1 |

| Система автоматического регулирования турбины | 1982 |

|

SU1060797A1 |

| Следящий фазометр (его варианты) | 1981 |

|

SU1029095A1 |

| Число-импульсный следящий электропривод | 1983 |

|

SU1124256A1 |

Авторы

Даты

1982-05-23—Публикация

1980-10-21—Подача