Изобретение относится к области измерений в машиностроении и предназначено для идентификации динамических характеристик рабочих органов металлорежущего станка, в частности для измерения переходных характеристик суппорта металлорежущего станка, в том числе по двум координатам одновременно.

Устройство работает следующим образом.

Управляющее воздействие на привод стайка приводит к возникновению динамических процессов в его суппортной группе в моменты трогания, остановки суппорта, в момент врезания инструмента в заготовку. Это позволяет иссле- доват . динамические характеристики раЦелью изобретения является повыше- 0 бочих органов станка как в режиме хо- ние точности идентификации динами- лостого хода, так и в режиме обработ- ческих характеристик рабочего органа

ки.

металлорежущего станка за счет их непосредственного измерения как в режиме холостого хода, так и в процессе резания в реальном масштабе времени.

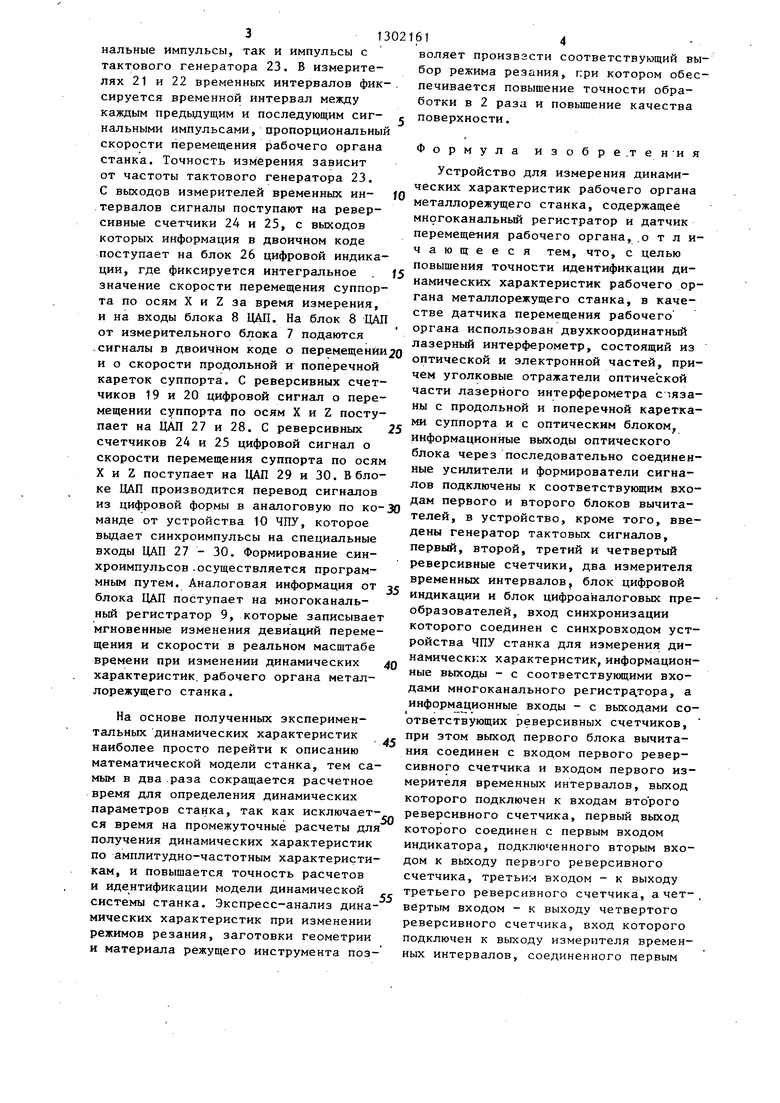

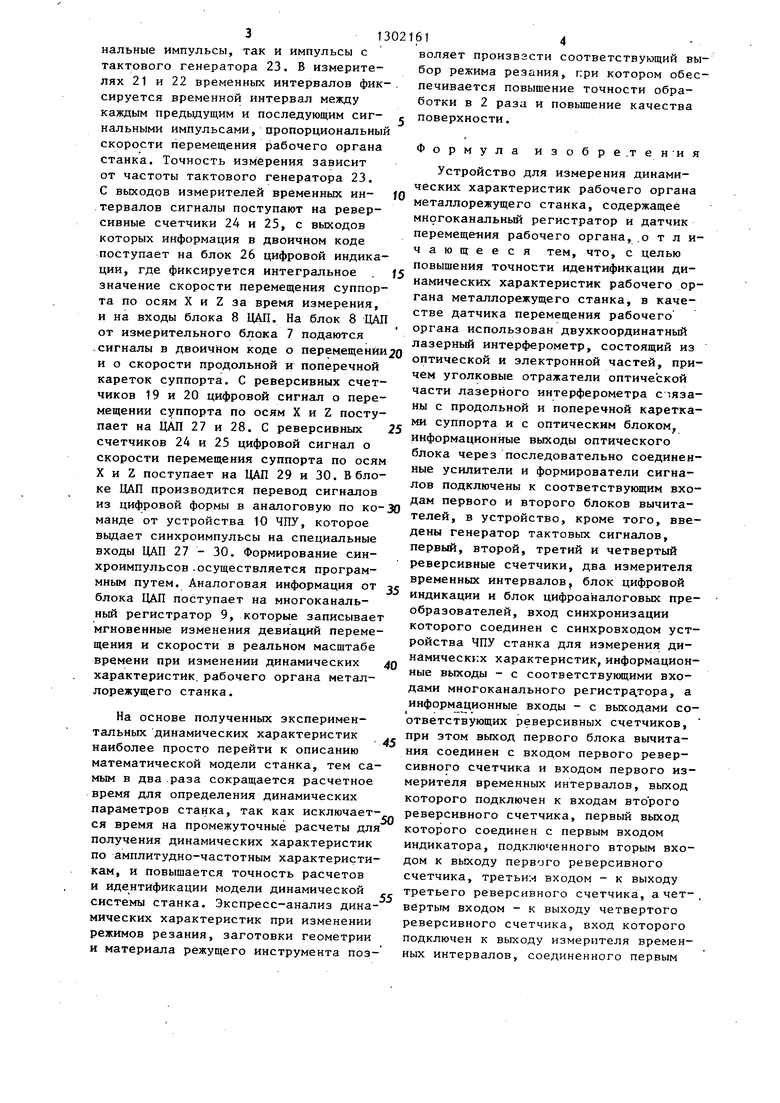

На чертеже дана функциональная схе- мй устройства.

Устройство состоит из двухкоорди- натного лазерного интерферометра, оптическая часть 1 которого установлена на станке 2, причем уголковые отражатели 3 и 4 связаны с продоль- , ной (ось X) и поперечной (ось Z) ка- 25 ретками суппорта, а оптический блок 5 - со станиной. Выходы оптической части интерферометра связаны с входами электронной части 6, состоящей из изПри движении суппорта станка 2 по двум координатам вместе с попереч- 5 ной (ось X) и продольной (ось Z) каретками перемещаются уголковые отражатели 3 и 4, и в оптическом блоке 5 образуются три гармонических сигнала

20 с частотами Л , П ± Q, и Q ± Q ,

где

гг

S2

- частота опорного сигнала;

и

DX Q

0-г

- частоты доплеровских сигналов.

Частоты доплеровских сигналов пропорциональны скоростям перемещения суппорта по осям X и Z. Сигналы из оптической части 1 поступают в измемерительного блока 7 и блока 8 цифро- ЗО Рительный блок 7 электронной части 6 аналоговых преобразователей (ЦАП).

Устройство содержит также многоканальный регистратор 9 и устройст- во 10 ЧПУ, синхровходы блока ЦАП могут быть соединены с устройством 10 ЧПУ металлорежущего станка, а выходы - с многоканальным регистратором 9,

на усилители t1-13 где усиливаются по амплитуде. Далее сигналы поступают на формирователи 14-16, где преобра- зуются в последовательности прямоугольных импульсов определенной дли- 35 тельности. Затем импульсные сигналы с частотами Q HQ± Qjj поступают на вычитатель 17, сигналы с частотами j,, и 7±f2p2 - на вычитатель 18

Измерительный блок 7 состоит из

на усилители t1-13 где усиливаются по амплитуде. Далее сигналы поступаю на формирователи 14-16, где преобра- зуются в последовательности прямоугольных импульсов определенной дли- 35 тельности. Затем импульсные сигналы с частотами Q HQ± Qjj поступают на вычитатель 17, сигналы с частотами j,, и 7±f2p2 - на вычитатель 18

усилителей 11-13, выходы которых сое- Q предназначены для выделединены с входами формирователей 14- 16 сигнала. Выходы формирователей 14 и 16 связаны с первыми входами блоков 17 и 18 вычитания. Измерительньш блок 7 содержит реверсивные счетчики 19 и 20, измерители 21 и 22 временных интервалов, генератор 23 тактовых импульсов. Выходы измерителей временных интервалов связаны с реверсивными счетчиками 24 и 25, выходы реверсивных счетчиков 19, 20 24 и 25 соединены с входами блока 26 цифровой индикации и блока 8 ЦАП. Блок ЦАП состоит из четырех цифроаналоговых преобразователей 27-30. ЦАП 7 и 28 предназначены для измерения мгновенных значений девиаций перемещения. ЦАП 29 и 30 - для измерения мгновенных значений девиаций скорости.

45 I

ния доплеровского сигнала и распределения импульсов по одному из двух ка-- налов счета в зависимости от направления перемещения кареток суппорта станка 2.

С выхода вычитателей последователь ности импульсов распределяются по двум направлениям на вход измерителей 21 и 22 временных интервалов и входы реверсивных счетчиков 19 и 20. С выходов последних информация вьща- ется в двоичном коде на блок 26 цифровой и 1дикации, где фиксируется интегральное значение перемещения суп- „ порта станка в продольном (X) и поперечном (Z) направлениях за время измерения, и на входы блока 8 ЦАП.

На входы измерителей 21 и 22 временных интервалов подаются как сиг50

Устройство работает следующим образом.

Управляющее воздействие на привод стайка приводит к возникновению динамических процессов в его суппортной группе в моменты трогания, остановки суппорта, в момент врезания инструмента в заготовку. Это позволяет иссле- доват . динамические характеристики рабочих органов станка как в режиме хо- лостого хода, так и в режиме обработ-

ки.

При движении суппорта станка 2 по двум координатам вместе с попереч- ной (ось X) и продольной (ось Z) каретками перемещаются уголковые отражатели 3 и 4, и в оптическом блоке 5 образуются три гармонических сигнала

25

20 с частотами Л , П ± Q, и Q ± Q ,

где

гг

S2

- частота опорного сигнала;

и

DX Q

0-г

- частоты доплеровских сигналов.

Частоты доплеровских сигналов пропорциональны скоростям перемещения суппорта по осям X и Z. Сигналы из оптической части 1 поступают в измеРительный блок 7 электронной части 6

на усилители t1-13 где усиливаются по амплитуде. Далее сигналы поступают на формирователи 14-16, где преобра- зуются в последовательности прямоугольных импульсов определенной дли- тельности. Затем импульсные сигналы с частотами Q HQ± Qjj поступают на вычитатель 17, сигналы с частотами j,, и 7±f2p2 - на вычитатель 18.

предназначены для выделеI

ния доплеровского сигнала и распределения импульсов по одному из двух ка-- налов счета в зависимости от направления перемещения кареток суппорта станка 2.

С выхода вычитателей последовательности импульсов распределяются по двум направлениям на вход измерителей 21 и 22 временных интервалов и входы реверсивных счетчиков 19 и 20. С выходов последних информация вьща- ется в двоичном коде на блок 26 цифровой и 1дикации, где фиксируется интегральное значение перемещения суп- порта станка в продольном (X) и поперечном (Z) направлениях за время измерения, и на входы блока 8 ЦАП.

На входы измерителей 21 и 22 временных интервалов подаются как сиг

313

нальные импульсы, так и импульсы с тактового генератора 23. В измерителях 21 и 22 временных интервалов фиксируется временной интервал между каждым предыдущим и последующим сиг- нальными импульсами, пропорциональный скорости перемещения рабочего органа станка. Точность измерения зависит от частоты тактового генератора 23. С выходов измерителей временных ин- тервалов сигналы поступают на реверсивные счетчики 24 и 25, с выходов которых информация в двоичном коде поступает на блок 26 цифровой индикации, где фиксируется интегральное . значение скорости перемещения суппорта по осям X и Z за время измерения, и на входы блока 8 ЦАП. На блок 8 ДАЛ от измерительного блока 7 подаются .сигналы в двоичном коде о перемещении и о скорости продольной и поперечной кареток суппорта. С реверсивных счетчиков 19 и 20 цифровой сигнал о перемещении суппорта по осям X и Z поступает на ЦАП 27 и 28. С реверсивных счетчиков 24 и 25 цифровой сигнал о скорости перемещения суппорта по осям X и Z поступает на ЦАП 29 и 30. В блоке ЦАП производится перевод сигналов из цифровой формы в аналоговую по команде от устройства 10 ЧПУ, которое вьщает синхроимпульсы на специальные входы ЦАП 27 - 30. Формирование синхроимпульсов .осуществляется программным путем. Аналоговая информация от блока ЦАП поступает на многоканальный регистратор 9, которые записывает мгновенные изменения девиаций перемещения и скорости в реальном масштабе времени при изменении динамических характеристик, рабочего органа металлорежущего станка.

На основе полученных экспериментальных динамических характеристик наиболее просто перейти к описанию математической модели станка, тем самым в два .раза сокращается расчетное время для определения динамических

параметров станка, так как исключается время на промежуточные расчеты для получения динамических характеристик по амплитудно-частотным характеристикам, и повышается точность расчетов и идентификации модели динамической системы станка. Экспресс-анализ динамических характеристик при изменении режимов резания, заготовки геометрии и материала режущего инструмента поз

. , O 5 д 5 0 0

5

0

5

1614

воляет произвэсти соответствующий выбор режима резания, при котором обеспечивается повышение точности обработки в 2 раза и повьппение качества поверхности.

Формула изобре.тен ия

Устройство для измерения динамических характеристик рабочего органа металлорежущего станка, содержащее многоканальный регистратор и датчик перемещения рабочего органа, .отличающееся тем, что, с целью повышения точности идентификации динамических характеристик рабочего органа металлорежущего станка, в качестве датчика перемещения рабочего органа использован двухкоординатный лазерный интерферометр, состоящий из оптической и злектронной частей, причем уголковые отражатели оптической части лазерного интерферометра с вязаны с продольной и поперечной каретками суппорта и с оптическим блоком, информационные выходы оптического блока через последовательно соединенные усилители и формирователи сигналов подключены к соответствующим входам первого и второго блоков вычита- телей, в устройство, кроме того, введены генератор тактовых сигналов, первый, второй, третий и четвертый реверсивные счетчики, два измерителя временных интервалов, блок цифровой индикации и блок цифроаналоговых преобразователей, вход синхронизации которого соединен с синхровходом устройства ЧПУ станка для измерения динамических характеристик, информационные выходы - с соответствукяцими входами многоканального регистра тора, а информационные входы - с выходами соответствующих реверсивных счетчиков, при этом выход первого блока вычитания соединен с входом первого реверсивного счетчика и входом первого измерителя временных интервалов, выход которого подключен к входам второго реверсивного счетчика, первый выход которого соединен с первым входом индикатора, подключенного вторым входом к выходу первого реверсивного счетчика, третьим входом - к выходу третьего реверсивного счетчика:, а чет-, вбртым входом - к выходу четвертого реверсивного счетчика, вход которого подключен к выходу измерителя временных интервалов, соединенного первым

51302-1616

входом с выходом второго блока вычи- второй-выход которого подключен квто- тания и вторым входом с первым выхо- рому входу первого измерителя времен- дом генератора тактовых импульсов, ных интервалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления процессом резания | 1986 |

|

SU1393531A1 |

| Аналого-цифровой преобразователь | 1989 |

|

SU1640823A1 |

| Цифровое регистрирующее устройство | 1988 |

|

SU1613863A1 |

| УСТРОЙСТВО ЗАЩИТЫ ОТ ПОМЕХ | 1990 |

|

RU2074516C1 |

| Аналого-цифровой преобразователь | 1988 |

|

SU1533005A1 |

| Устройство стабилизации амплитуды видеосигнала | 1988 |

|

SU1603538A2 |

| ЛАЗЕРНЫЙ ИЗМЕРИТЕЛЬ ДАЛЬНОСТИ И ПЕРЕМЕЩЕНИЙ | 2009 |

|

RU2393427C1 |

| Устройство для управления станком | 1981 |

|

SU970322A1 |

| ЛАЗЕРНЫЙ ДАТЧИК УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 1992 |

|

RU2036415C1 |

| Число-импульсный следящий электропривод | 1983 |

|

SU1124256A1 |

Изобретение относится к области измерений в машиностроении и предназначено для идентификации.динамических характеристик рабочих органов металлорежущего станка. В устройстве, состоящем из регистрирующего прибора и датчика перемещений, с целью повышения точности идентификации динамических характеристик рабочего органа металлорежущего станка в качестве датчика перемещения использован двух- координатный интерферометр, состоящий из оптической и электронной частей, позволяющий осуществить измерение динамических характеристик рабочего органа станка как в режиме холостого хода, так и в момент врезания инструмента в заготовку. 1 ил. с 9 (Л

| Устройство для исследования динамических характеристик металлорежущего станка | 1977 |

|

SU634145A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматические линии и металлорежущие станки: Экспресс-информация, 1979, № 7, реф | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Holzweissi F., Hardtne H.-F | |||

| Verfahren Zurexperitnetellen model- findung in der Maschinendynumuk | |||

| - Maschinenbautechnic, 1977, 26, 11, p | |||

| Способ обмыливания жиров и жирных масел | 1911 |

|

SU500A1 |

Авторы

Даты

1987-04-07—Публикация

1985-06-14—Подача