Способ относится к шлифованию поверхностей изделий и предназначен для изготовления валка бесцентрового суперфинишного станка.

Валковое устройство, являясь одной из наиболее сложных частей бесцентрового суперфинишного станка, обеспечивает одновременно базирование, круговую и продольную подачи изделий. Валковое устройство для обработки цилиндрических изделий включает два валка, развернутых друг относительно друга на определенный угол. При этом наружная поверхность валков должна быть такой, чтобы изделия при обработке двигались прямолинейно относительно осциллирующих абразивных брусков. Валки могут иметь различную форму наружной поверхности, например, однополостного гиперболоида вращения с симметричным и несимметричным профилем (см. Гундорин В.Д., Рязанов А.В. Форма транспортирующих валков для бесцентрового суперфиниширования цилиндрических деталей // Чистовая обработка деталей машин: Межвуз. науч. сб. - Саратов, 1975. - С.7), близкую к однополостному гиперболоиду вращения с несимметричным профилем (см. Мазальский В.Н. Суперфинишные станки. - Л.: Машиностроение, 1988. - С.84) или нелинейчатого квазигиперболоида вращения (см. патент RU №2212994, В 24 В 35/00, 1/00). Во всех случаях изготовление наружной поверхности валка такой формы требует специальной наладки круглошлифовального станка, при которой всегда имеется некоторая погрешность обработки, зависящая от схемы наладки и точности станка.

К типичному способу изготовления валка с наружной поверхностью, близкой к однополостному гиперболоиду вращения, относится способ, при котором размеры и расположение инструмента относительно обрабатываемого валка равны соответствующим размерам и расположению изделия, которое затем обрабатывается на данном валке (см. Рувинов Д.Я. Автоматическая загрузка бесцентровошлифовальных станков. - М.: Машгиз, 1963. - С.96). При такой схеме шлифования обеспечивается высокая точность изготовления валка. Однако обработка валка больших габаритов шлифовальным кругом малого диаметра невозможна или технологически нецелесообразна.

Известен способ изготовления криволинейной поверхности валка бесцентрового суперфинишного станка с несимметричным профилем на круглошлифовальном станке, в котором обрабатываемый валок разворачивают относительно шлифовального круга в вертикальной плоскости путем смещения задней бабки по высоте и в горизонтальной плоскости путем разворота стола станка (см. Мазальский В.Н.Суперфинишные станки. - Л.: Машиностроение, 1988. - С.86). Основным недостатком данного способа является недостаточная точность изготовления валка, что обусловлено выбором наладок для установки круга по отношению к обрабатываемому валку. Кроме того, обработка валка с симметричным профилем по такой схеме невозможна.

По совокупности сходных существенных признаков наиболее близким техническим решением к заявленному способу может быть выбран, например, способ изготовления валков бесцентрового суперфинишного станка по патенту RU №2212994, В 24 В 35/00, 1/00. В известном способе ось обрабатываемого валка разворачивают относительно оси шлифовального круга в вертикальной плоскости и смещают в вертикальном и горизонтальном направлениях на заданные величины. Величины смещений определяют на основании минимизации целевой функции отклонений изготавливаемой поверхности от заданной.

Известный способ имеет недостаток, заключающийся в необходимости высокой точности установки относительного положения обрабатываемого валка и шлифовального круга: 0,001 мм - для линейных смещений и 0,001° - для углов разворота. На практике действительная точность установки обычно составляет 0,01 мм - для смещений и 0,01° - для углов разворота. Поэтому требуемая точность изготовления валка не достигается.

Задачей настоящего изобретения является повышение точности при шлифовании валка бесцентрового суперфинишного станка.

Поставленная задача решается тем, что предложен способ шлифования валка бесцентрового суперфинишного станка с криволинейным профилем осевого сечения, включающий разворот осей обрабатываемого валка и шлифовального круга друг относительно друга в вертикальной плоскости на угол Ψ и смещения на величину H по вертикали и на величину А по горизонтали.

Новым в предложенном способе является то, что оси обрабатываемого валка и шлифовального круга дополнительно разворачивают друг относительно друга в горизонтальной плоскости на угол ϕ.

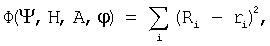

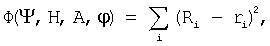

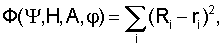

Новым в предложенном способе является также то, что величины Ψ, Н, А и ϕ при шлифовании валка определяют путем минимизации целевой функции отклонений изготавливаемой поверхности от заданной поверхности

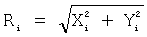

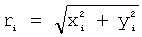

где  - радиус заданной поверхности валка в осевом сечении zi;

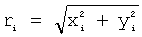

- радиус заданной поверхности валка в осевом сечении zi;

xi, уi - координаты заданной поверхности валка в осевом сечении zi.

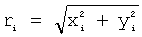

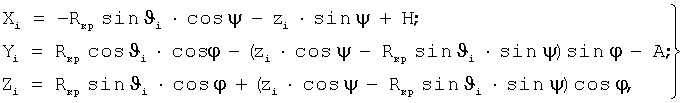

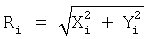

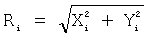

- радиус изготавливаемой поверхности валка при шлифовании в осевом сечении Zi;

- радиус изготавливаемой поверхности валка при шлифовании в осевом сечении Zi;

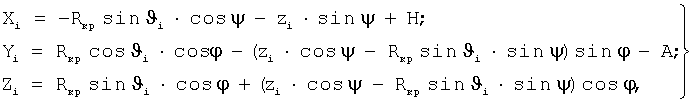

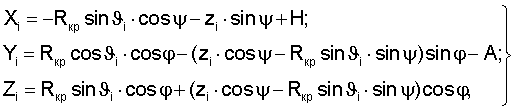

Хi, Yi - координаты изготавливаемой поверхности валка при шлифовании в осевом сечении Zi, которые определяют из зависимостей

где Rкр - радиус шлифовального круга, мм;

ϑi - угол контакта шлифовального круга с валком, град;

zi - координата, задающая осевое сечение валка, мм.

Технический результат заявленного изобретения заключается в повышении точности при шлифовании валка бесцентрового суперфинишного станка.

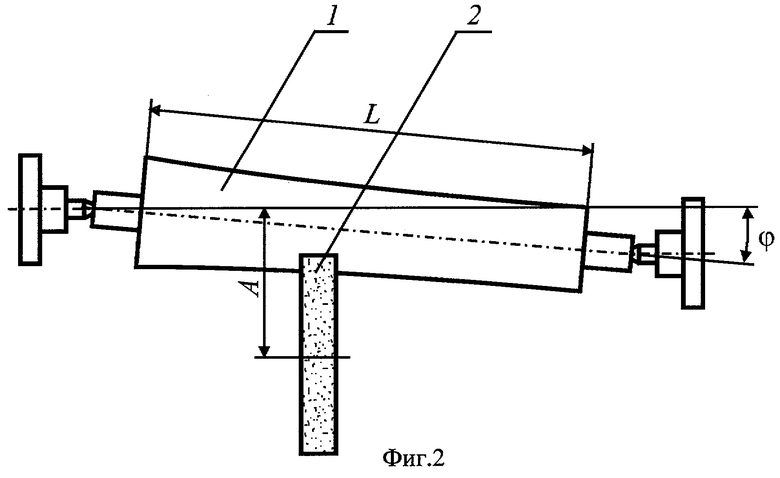

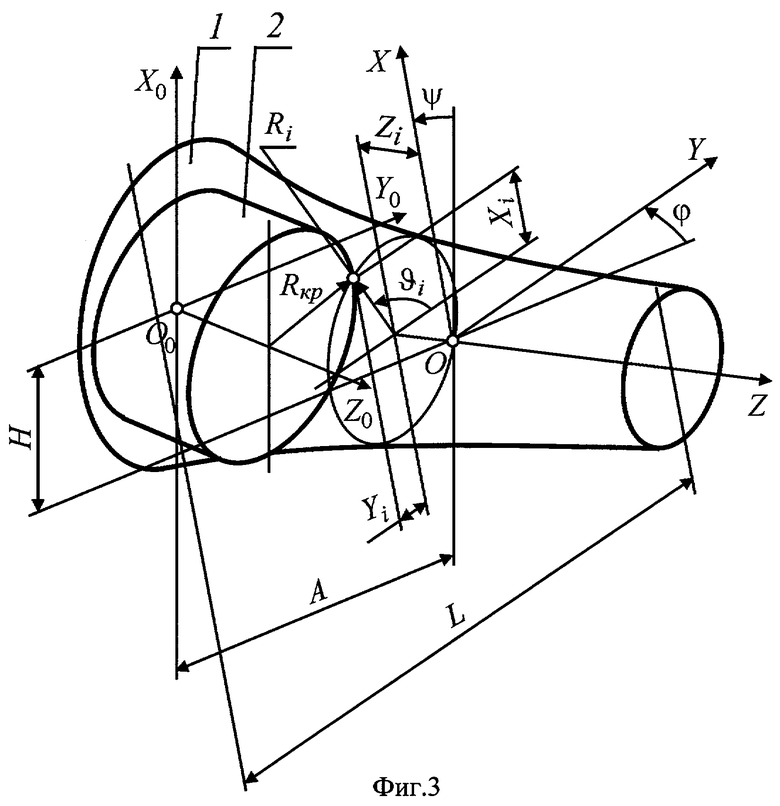

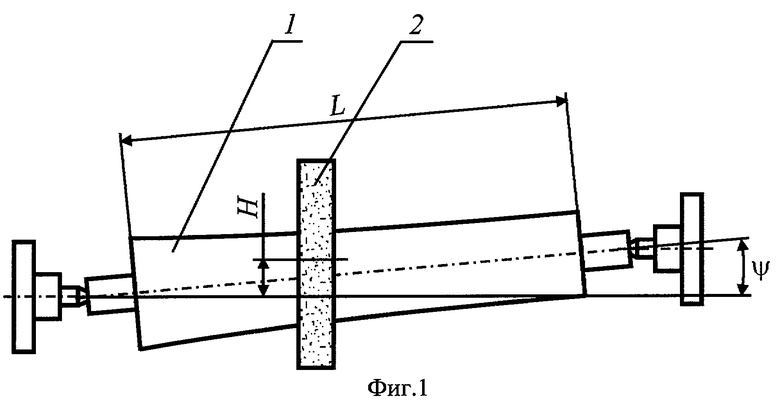

На фиг.1 дана схема шлифования валка, вид сбоку, на фиг.2 - схема шлифования валка, вид сверху, на фиг.3 - расчетная схема для определения величин установочных наладок при шлифовании валка.

Заявленный способ включает использование четырех наладок для установки относительного положения обрабатываемого валка 1 и шлифовального круга 2 при обработке: Ψ - угол разворота в вертикальной плоскости; Н - наладочное смещение по вертикали; А - наладочное смещение по горизонтали; ϕ - угол разворота в горизонтальной плоскости (см. фиг.1, 2).

Повышение точности изготовления валка достигается за счет дополнительного разворота осей валка и шлифовального круга друг относительно друга в горизонтальной плоскости на угол ϕ. При этом наладочные смещения по вертикали H и по горизонтали A обеспечивают минимальный радиус изготавливаемого валка, а угол ϕ совместно с углом Ψ обеспечивают получение заданной формы наружной поверхности валка. В результате при той же точности наладки станка повышается точность шлифования валка.

Величины Ψ, H, А и ϕ при шлифовании валка определяют путем минимизации целевой функции отклонений изготавливаемой поверхности от заданной поверхности

где  - радиус заданной поверхности валка в осевом сечении zi;

- радиус заданной поверхности валка в осевом сечении zi;

хi, уi - координаты заданной поверхности валка в осевом сечении zi.

- радиус изготавливаемой поверхности валка при шлифовании в осевом сечении Zi;

- радиус изготавливаемой поверхности валка при шлифовании в осевом сечении Zi;

Хi, Yi - координаты изготавливаемой поверхности валка при шлифовании в осевом сечении Zi.

Валок представляет собой тело вращения, поэтому форму его наружной поверхности при изготовлении и контроле целесообразно задавать через радиус Ri и осевую координату Zi (координату, задающую осевое сечение валка). Связь между радиусом Ri и координатами (Хi, Yi) устанавливают очевидным образом -  (см. фиг.3).

(см. фиг.3).

Следует отметить, что в процессе минимизации целевой функции Ф определяют не только величину угла ϕ, но также и величины Ψ, Н, А, так как за счет введения дополнительного разворота осей обрабатываемого валка и шлифовального круга в вертикальной плоскости указанные величины будут отличаться от аналогичных у прототипа.

Целью минимизации целевой функции Ф является нахождение величин установочных наладок Ψ, Н, А и ϕ, при которых достигается минимум суммы квадратов отклонений радиусов изготавливаемой поверхности Ri от заданной ri в определенном числе осевых сечений Zi (zi), что подразумевает максимальную точность изготовления валка. Выражение под знаком суммы целевой функции Ф возводится в квадрат, чтобы равноценно учитывать отклонения с противоположными знаками.

Координаты (хi, уi, zi) заданной поверхности валка рассчитывают по известным зависимостям (см. патент RU №2212994, В 24 В 35/00, 1/00):

где r - радиус обрабатываемых изделий, мм;

2λ - угол скрещивания осей валков, град;

ϑi - углы контакта валков и изделий, град;

h, ν - наладочные координаты суперфинишного станка, мм.

Расчетные зависимости для определения координат (Хi, Yi, Zi) изготавливаемой поверхности обрабатываемого валка при шлифовании получены на основе положений теории огибающих в пространстве. На фиг.3 показаны: (X, Y, Z) - система координат обрабатываемого валка; (Х0, Y0, Z0) - система координат шлифовального круга. Системы координат обрабатываемого валка (X, Y, Z) и шлифовального круга (Х0, Y0, Z0) смещены друг относительно друга на величину А по горизонтали (по оси Y0), и на величину Н по вертикали (по оси Х0), а также развернуты на угол Ψ в вертикальной плоскости (относительно оси Y0) и на угол ϕ в горизонтальной плоскости (относительно оси Х0).

Для определения наружной поверхности валка необходимо поверхность шлифовального круга, описанную в системе координат S0, переместить в систему координат валка S. Условием взаимного огибания поверхностей круга и валка при шлифовании является пересечение нормалей к поверхности круга с осью валка.

В результате координаты (Хi, Yi, Zi) изготавливаемой поверхности валка при шлифовании определяют из зависимостей

где Rкр - радиус шлифовального круга, мм;

ϑi - угол контакта шлифовального крута с валком, град;

zi - координата, задающая осевое сечение валка, мм.

Заявленный способ шлифования валка бесцентрового суперфинишного станка реализуют в следующей последовательности.

Перед началом шлифования валка устанавливают его в положение относительно шлифовального круга, которое в последующем процессе обработки обеспечивает достижение заявленного технического результата. На основании известных данных (длины L и координат (хi, yi, zi) наружной поверхности валка, радиуса шлифовального круга Rкр) определяют установочные наладки Ψ, Н, А и ϕ, затем разворачивают оси валка и круга друг относительно друга в вертикальной плоскости на угол Ψ, разворачивают оси валка и круга друг относительно друга в горизонтальной плоскости на угол ϕ, смещают обрабатываемый валок или шлифовальный круг на величину Н по вертикали, смещают обрабатываемый валок или шлифовальный круг на величину А по горизонтали. Выполнение этих действий по приведенным выше зависимостям обеспечивает получение заявленного технического результата.

Дополнительно следует уточнить, что существо заявленного способа (как и аналогичных известных) заключается не в последовательности, а в совокупности действий по наладке шлифовального станка при любой их последовательности, определяемой только удобством наладки. При этом установить относительное положение обрабатываемого валка и шлифовального круга возможно как за счет разворота и смещения обрабатываемого валка, так и(или) шлифовального круга. Например, на фиг.1, 2 показано взаимное положение, обеспечиваемое разворотом обрабатываемого валка на угол Ψ в вертикальной плоскости и на угол ϕ в горизонтальной плоскости и смещением шлифовального круга на величину Н по вертикали и на величину А по горизонтали.

Пример определения установочных наладок и точности изготовления валка.

Обрабатывают валок длиной L=600 мм с формой наружной поверхности, рассчитанной для следующих параметров: r=10 мм; λ=1,5°; ν=71,5 мм; h=12,0 мм (см. патент RU №2212994, В 24 В 35/00, 1/00). Радиусы ri заданной поверхности валка в семи сечениях zi даны в таблице. Шлифовальный круг имеет радиус Rкр=100 мм.

Величины установочных наладок, определенные в результате минимизации целевой функции отклонений изготавливаемой поверхности от заданной поверхности валка, равны:

- для прототипа - Ψ=2,22°; Н=18,09 мм; А=161,49 мм;

- для заявленного способа - Ψ=2,21°; H=1,90 мм; А=161,53 мм; ϕ=2,33°.

Сравнительные результаты точности изготовления валка для прототипа и заявленного способа даны в таблице, где приведены радиусы Ri изготавливаемой поверхности при шлифовании и их отклонения (Ri-ri) от заданной поверхности.

Приведенный пример показывает, что при одинаковой точности наладки шлифовального станка (0,01 мм - для наладочных смещений Н, А и 0,01° - для углов разворота Ψ, ϕ) отклонения радиусов изготовленной поверхности от заданной составили для прототипа 0,001-0,007 мм, а для заявленного способа 0,001-0,003 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛКИ БЕСЦЕНТРОВЫХ СУПЕРФИНИШНЫХ СТАНКОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2212994C2 |

| СПОСОБ БЕСЦЕНТРОВОГО СУПЕРФИНИШИРОВАНИЯ КРУГОВЫХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2201862C2 |

| СТАНОК ДЛЯ БЕСЦЕНТРОВОЙ СУПЕРФИНИШНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2253559C1 |

| СПОСОБ НАЛАДКИ БЕСЦЕНТРОВОГО СУПЕРФИНИШНОГО СТАНКА | 2003 |

|

RU2239539C1 |

| Способ бесцентрового шлифования длинных тонких валов с заплечиками большего диаметра на концах | 1981 |

|

SU1115888A2 |

| Способ формообразования роликов с выпуклой образующей | 2023 |

|

RU2811968C1 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ ШАРИКОВ | 2009 |

|

RU2415004C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЗАДНЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ РЕЗЬБОВЫХ ФРЕЗ | 2020 |

|

RU2732871C1 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ | 2002 |

|

RU2228249C1 |

| Способ бесцентрового шлифования шариков | 1989 |

|

SU1742040A1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении валка бесцентрового суперфинишного станка с криволинейным профилем осевого сечения. Оси обрабатываемого валка и шлифовального круга разворачивают друг относительно друга в вертикальной плоскости на угол Ψ и в горизонтальной плоскости на угол ϕ. При этом упомянутые оси смещают на величину Н по вертикали и на величину А по горизонтали, а величины приведенных выше параметров определяют путем минимизации целевой функции отклонений изготавливаемой поверхности от заданной поверхности. Такие действия повышают точность шлифования валков. 1 з.п. ф-лы, 3 ил., 1 табл.

где  - радиус заданной поверхности валка в осевом сечении zi;

- радиус заданной поверхности валка в осевом сечении zi;

хi, уi - координаты заданной поверхности валка в осевом сечении zi;

- радиус изготавливаемой поверхности валка при шлифовании в осевом сечении Zi;

- радиус изготавливаемой поверхности валка при шлифовании в осевом сечении Zi;

Xi, Zi - координаты изготавливаемой поверхности валка при шлифовании в осевом сечении Zi, которые определяют из зависимостей

4

4

где Rкр - радиус шлифовального круга, мм;

ϑi - угол контакта шлифовального круга с валком, град;

zi - координата, задающая осевое сечение валка, мм.

| ВАЛКИ БЕСЦЕНТРОВЫХ СУПЕРФИНИШНЫХ СТАНКОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2212994C2 |

| Способ шлифования вогнутых криволинейных поверхностей тел вращения | 1976 |

|

SU663555A1 |

| Способ шлифования криволинейных поверхностей вращения | 1986 |

|

SU1425052A1 |

| СПОСОБ ЗАЩИТЫ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР ОТ ИНФЕКЦИОННЫХ БОЛЕЗНЕЙ | 2004 |

|

RU2261575C1 |

Авторы

Даты

2006-06-20—Публикация

2004-07-05—Подача