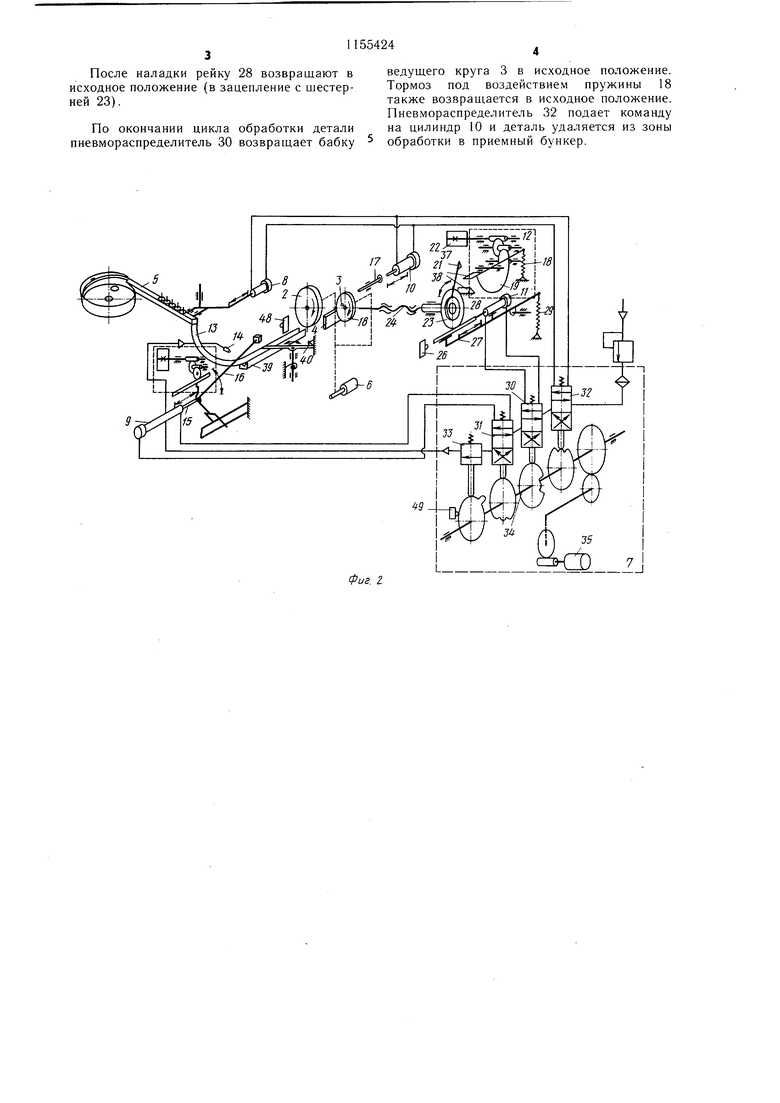

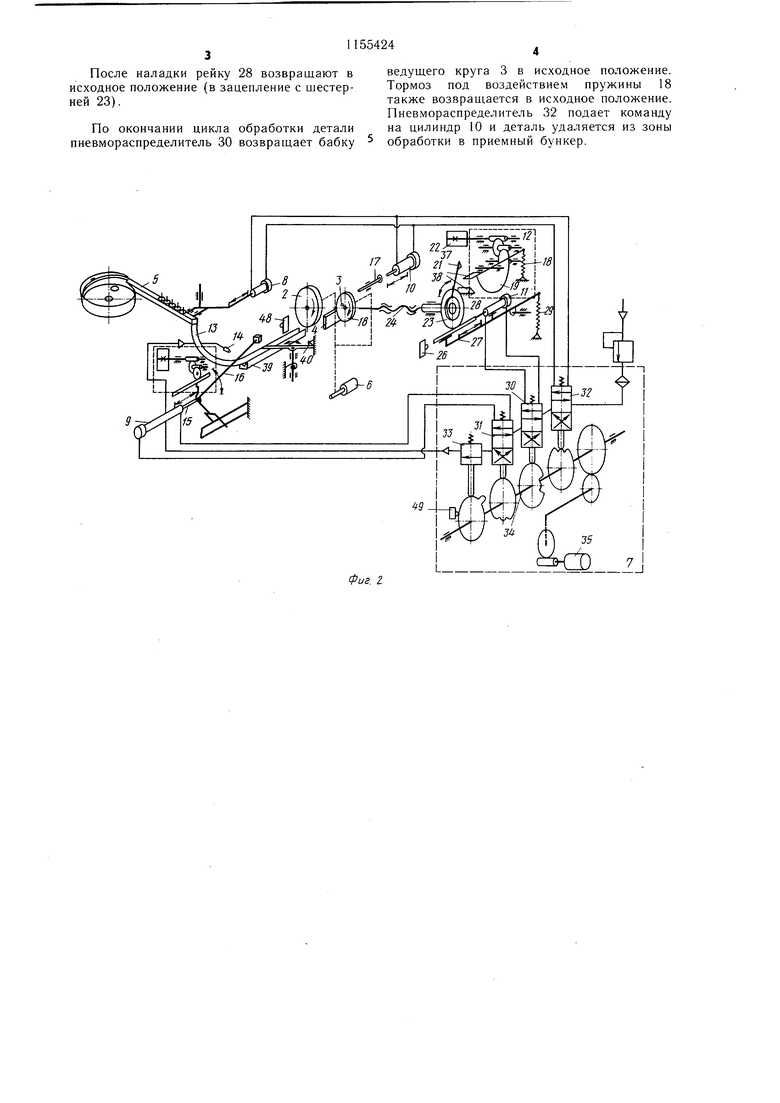

Изобретение относится к металлообработке, в частности к шлифовальным станкам для обработки малогабаритных высокоточных ступенчатых деталей диаметром 1-3 мм в автоматическом режиме. Цель изобретения - повышение точности обработки деталей диаметром до 3 мм путем исключения ударных и пульсируюш,их нагрузок, что позволяет исключить последуюш,ую рассортировку деталей по размеру. На фиг. 1 изображен предлагаемый станок, обш.ий вид; на фиг. 2- - кинематическая схема станка; на фиг. 3 - привод подающего круга. Бесцентровошлифовальный станок содержит станину 1, на которой смонтирована шлифовальная бабка с шлифовальным кругом 2, бабка ведушего круга 3, опорный нож 4, загрузочное устройство 5, привод б враш,ения кругов 2 и 3, командный аппарат 7, пневмоцилиндры 8-11, с демпфирующим устройством 12. Пневмоцилиндр 8 является приводом отсекателя вибробункера загрузочного устройства 5, подающего деталь на фасонный лоток 13, который снабжен жиклером 14. Шток 15 пневмоцилиндра 9 приводит грейферный меха-низм 16. Пневмоцилиндр 9 воздействует на выталкиватель 17 обработанных деталей. Подача на врезание осуществляется перемещением бабки ведущего круга, что обеспечивается кинематической связью между пневмоцилиндром 11 и поступательным перемещением бабки ведущего круга 3. Демпфирующее устройство 12 выполнено в виде подпружиненного пружиной 18 зубчатого сегмента 19, снабженного дополнительной инерционной массой 20 и опорной площадкой 21. Зубчатый сегмент 19 кинематически связан с вертущкой 22. Привод перемещения бабки ведущего круга 3 включает щестерню 23, винтовую пару 24, маховик 25 ручной подачи, микропереключ ател и 26, двуплечий рычаг 27, на одном из плеч которого с возможностью осевого перемещения установлена рейка 28, которая жестко соединена со щтоком пневмоцилиндра 11, установленного на том же плече рычага. Рычаг 27 подпружинен пружиной 29. Шестерня 23 кинематически связана с рейкой 28, которая одним концом может воздействовать на микропереключатель 26, а другим связана со штоком пневмоцилиндра 11. Командный аппарат 7 выполнен в виде пневмораспределителей 30-32, пневмоклапана 33, взаимодействующих с распределительным валом 34, кинематически связанным с приводом 35. С щестерней 23 жестко связан рычаг 36 с аммортизатором 37, угол поворота шеетерни 23 с рычагом 36 ограничивается упором 38, жестко закрепленным на станине 1. Позициями 39 и 40 изображены желоб и упор соответственно. Грейферный механизм 16 снабжен демпфером аналогичного типа. Станок работает следукЗщим образом. Включается вращение кругов 2 и 3, вибробункер загрузочного устройства 5 и привод 35 командного аппарата 7. Детали из вибробункера поступают по направляющему лотку до отсекателя. На Пневмоцилиндр 8 с командного аппарата периодически подается команда на срабатывание посредством кулачка распределительного вала 34, отсекатель пропускает по одной детали в фасонный лоток 13. Деталь под действием собственного веса перемещается в желоб 39 до упора 40. Затем под действием импульса воздуха через жиклер 14 деталь фиксируется на упоре. Грейферный механизм 16 под действием штока 15 пневмодилиндра 9, управляемого от распределительного вала 34 и пневмораспределителя 31, опускается на деталь, захватывает ее и перемещает по желобу 39 в зону обработки (на опорный нож 4). При этом упор 40 разворачивается под воздействием поступательного движения детали, захваченной грейфером, вокруг оси, преодолевая воздействие пружины, а зате.м возвращается в исходное положение. перекрывая желоб 39 для приема следуюйхей детали. Одновременно с вводом детали в рабочую зону пневмораспределитель 30 пневмоцилиндром 11 перемещает зубчатую рейку 28, передающую движение бабке ведущего круга 3. Поворачиваясь вокруг оси на угол ос со скоростью , рычаг 36 амортизатором 37 воздействует на опорную площадку 21. С этого момента скорость разворота рычага 36 снижается. Удары, толчки, неравномерность хода щтока пневмоцилиндра и т.п. гасится демпфирующим устройством. При повороте рычага 36 на угол со скоростью Vg. происходит врезание и обработка детали. Величина и характер перемещения на угол J5 определяет точность обработки детали по наружному диаметру. Поэтому важно произвести правильную настройку системы перед работой. Для этого рычаг 27 с рейкой 28 разворачивают вокруг оси, выводя рейку из зацепления с шестерней 23. Регулируемым упором 38 задают конечное положение рычага 36, определяя тем самым величину врезания круга в деталь, т.е. размер готовой детали. Затем задают промежуточное положение рычага 36 посредством демпфирующего устройства 12, предшествующее моменту соприкосновения круга с деталью.

После наладки рейку 28 возвращают в исходное положение (в заценление с шестерней 23).

По окончании цикла обработки детали пневмораснределитель 30 возвращает бабку

ведущего круга 3 в исходное положение. Тормоз под воздействием пружины 18 также возвращается в исходное положение. Пневмораспределитель 32 подает команду на цилиндр 10 и деталь удаляется из зоны обработки в приемный бункер.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесцентровошлифовальный станок | 1981 |

|

SU971627A1 |

| Бесцентровошлифовальный станок | 1982 |

|

SU1077763A2 |

| Бесцентровошлифовальный станок | 1989 |

|

SU1708593A1 |

| Шлифовальный станок | 1980 |

|

SU903082A1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU611763A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ДЕТАЛЕЙ | 1971 |

|

SU311725A1 |

| Станок для заточки многолезвийного инструмента с прямыми канавками | 1986 |

|

SU1395462A1 |

| Бесцентровошлифовальный станок | 1980 |

|

SU965731A2 |

| Устройство для очистки абразивных кругов от налипания стружки | 1983 |

|

SU1161344A1 |

БЕСЦЕНТРОВОШЛИФОВАЛЬНЫЙ СТАНОК, содержащий станину, смонтированные на ней шлифовальную бабку и бабку ведущего круга, опорный нож, загрузочное устройство и привод подачи с ходовым винтом, отличающийся тем, что, с целью повышения точности обработки деталей диаметром до 3 мм путем исключения ударных и пульсирующих нагрузок, он снабжен установленным на станине регулируемым упором, поворотным рычагом и демпфирующим устройством, выполненным в виде подпружиненного зубчатого сегмента с дополнительной инерционной массой и с опорной площадкой, при этом привод подачи выполнен в виде реечной передачи, реечная шестерня которой жестко связана с винтом подачи и поворотным рычагом, установленным с возможностью взаимодействия с опорной площадкой сегмента и регулируемым упором, а рейка смонтирована на введенном в станок подпружиненном поворотном рычаге. (Л 01 ел 4 tC Jlii

| Патент США № 3043059, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1985-05-15—Публикация

1983-08-19—Подача