(54) УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ЛЕНТ ИЗ ПЛАСТИЧЕСКИХ МАТЕРИАЛОВ

1

Изобретение относится к установкам для изготовления лент из пластических материалов и может быть использованоВ машиностроении при изготовлении уплотнительных лент -из вязких смесей на основе самоотверждающих смол с волокнистыми напол- 5 нителями.

Известна установка для формования лент из полимерных материалов, содержаш,ая экструдеры со щелевой экструзионной головкой, снабженной регулятором вели- ,Q чины формуюш,ей щели, выполненным в виде двух обогреваемых цилиндров с фасками, и вальцы.

Формующая щель экструзионной головки расположена непосредственно в рабочем зазоре вальцов и образует с послед- 15 ними замкнутый объем для формования и транспортирования расплава 1.

Недостатком указанной установки является низкая точность формования ширины ленты материала, поскольку скорость JQ подачи расплава не согласована со скоростью подачи формуемой массы через формующую щель экструзион-ной головки.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является установка для формования лент из пластических материалов, содержащая последовательно установленные экструдер с экструзионной головкой, снабженной мундщтуком с боковыми стенками, каландр с формующими валками, привод вращения формующих валков и регулировочный датчик со штоком.

Мундштук имеет ограничительные планки и выполнен с выемкой, образующей с верхним валком каландра уравнительный карман, в котором расположен регулировочный датчик, следящий за уровнем расплава в уравнительном кармане 2.

Однако установка имеет низкую точность формования листов из высоковязких материалов, например самотвердеющих композиций с волокнистыми наполнителями. Это вызвано тем, что формующая щель между наружной поверхностью формующих валков и ограничительными планками мундштука постоянно открыта. Ввиду этого материал из мундштука попадает на вращающиеся формующие валки даже тогда, когда не заполняет все сечение формующей щели. В результате формуется лист переменной

ширины, с неровными краями, т. е. низкого качества.

Цель изобретения - повышение качества лент из высоковязких материалов.

Указанная цель достигается тем, что в установке для формования лент из нластических материалов, содержащей последовательно установленные экструдер с экструзионнойголовкой, снабженной мундштуком с боковыми стенками, каландр с формуюшими валками, привод враш,ения формуюш,их валков и регулировочный датчик со штоком, одна из боковых стенок мундштука смонтирована с возможностью поворота, регулировочный датчик электрически связан с приводом вращения формующих валков, а шток регулировочного датчика поджат к поворотной боковой стенке мундштука.

Данная установка при простоте конструкции обеспечивает- формование лент из полимерного материала хорошего качества.

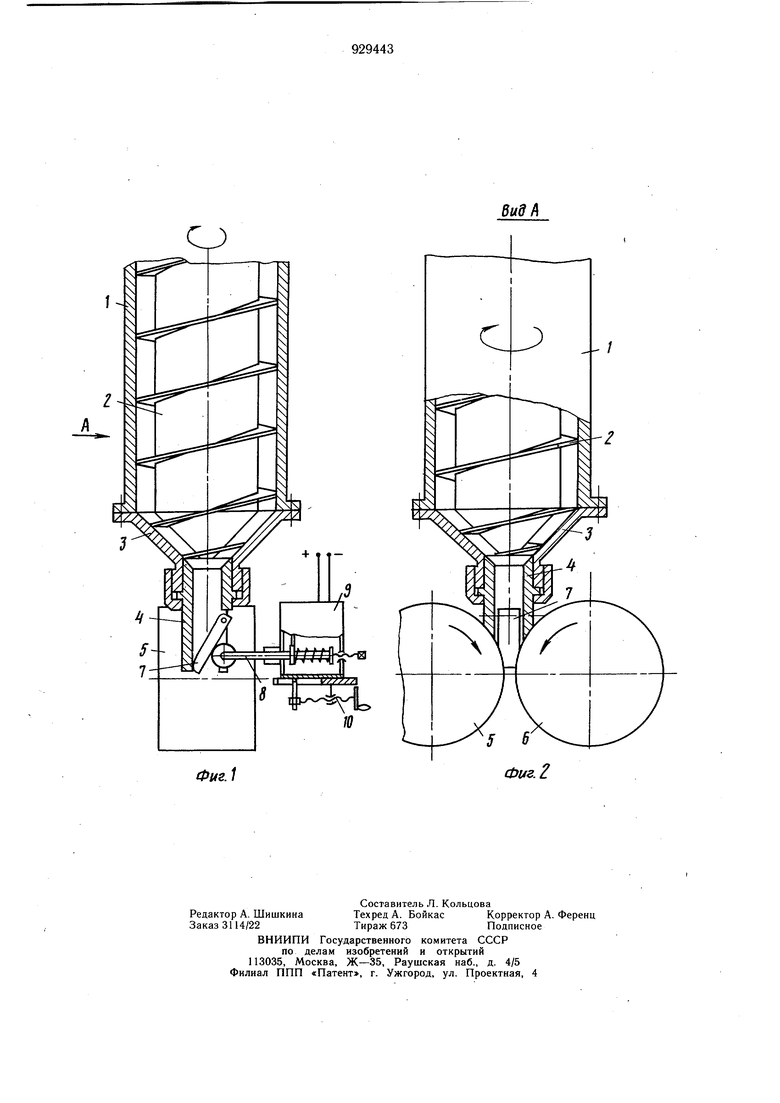

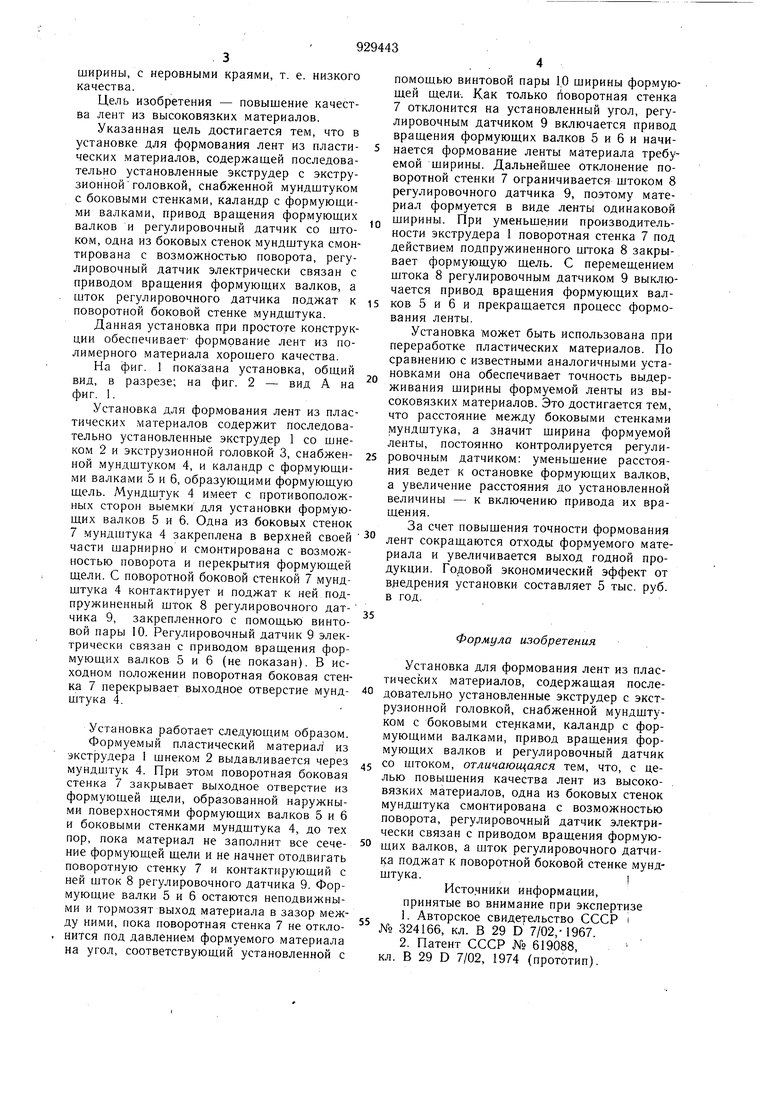

На фиг. 1 показана установка, общий вид, в разрезе; на фиг. 2 - вид А на фиг. 1.

Установка для формования лент из пластических материалов содержит последовательно установленные экструдер 1 со шнеком 2 и экструзионной головкой 3, снабженной мундштуком 4, и каландр с формующими валками 5 и 6, образующими формующую щель. Мундштук 4 имеет с противоположных сторон выемки для установки формующих валков 5 и 6. Одна из боковых стенок 7 мундштука 4 закреплена в верхней своей части щарнирно и смонтирована с возможностью поворота и перекрытия формующей щели. С поворотной боковой стенкой 7 мундштука 4 контактирует и поджат к ней подпружиненный шток 8 регулировочного датчика 9, закрепленного с помощью винтовой пары 10. Регулировочный датчик 9 электрически связан с приводом вращения формующих валков 5 и 6 (не показан). В исходном положении поворотная боковая стенка 7 перекрывает выходное отверстие мундштука 4.

Установка работает следующим образом.

Формуемый пластический материал из экструдера 1 шнеком 2 выдавливается через мундштук 4. При этом поворотная боковая стенка 7 закрывает выходное отверстие из формующей щели, образованной наружными поверхностями формующих валков 5 и б и боковыми стенками мундштука 4, до тех пор, пока материал не заполнит все сечение формующей щели и не начнет отодвигать поворотную стенку 7 и контактирующий с ней щток 8 регулировочного датчика 9. Формующие валки 5 и 6 остаются неподвижными и тормозят выход материала в зазор между ними, пока поворотная стенка 7 не отклонится под давлением формуемого материала на угол, соответствующий установленной с

помощью винтовой пары 10 щирины формующей щели. Как только поворотная стенка 7 отклонится на установленный угол, регулировочным датчиком 9 включается привод вращения формующих валков 5 и 6 и начинается формование ленты материала требуемой щирины. Дальнейшее отклонение поворотной стенки 7 ограничивается штоком 8 регулировочного датчика 9, поэтому материал формуется в виде ленты одинаковой

щирины. При уменьще.нии производительности экструдера 1 поворотная стенка 7 под действием подпружиненного штока 8 закрывает формующую щель. С перемещением штока 8 регулировочным датчиком 9 выключается привод вращения формующих валков 5 и 6 и прекращается процесс формования ленты.

Установка может быть использована при переработке пластических материалов. По сравнению с известными аналогичными установками она обеспечивает точность выдерживания щирины формуемой ленты из высоковязких материалов. Это достигается тем, что расстояние между боковыми стенками мундштука, а значит ширина формуемой ленты, постоянно контролируется регулировочным датчиком: уменьшение расстояния ведет к остановке формующих валков, а увеличение расстояния до установленной величины - к включению привода их вращения.

За счет повышения точности формования лент сокращаются отходы формуемого материала и увеличивается выход годной продукции. Годовой экономический эффект от внедрения установки составляет 5 тыс. руб. в год.

Формула изобретения

Установка для формования лент из пластических материалов, содержащая последовательно установленные экструдер с экструзионной головкой, снабженной мундштуком с боковыми стенками, каландр с формующими валками, привод вращения формующих валков и регулировочный датчик

со штоком, отличающаяся тем, что, с целью повышения качества лент из высоковязких материалов, одна из боковых стенок мундштука смонтирована с возможностью поворота, регулировочный датчик электрически связан с приводом вращения формующих валков, а щток регулировочного датчика поджат к поворотной боковой стенке мундштука.1

Исто.чники информации, принятые во внимание при экспертизе

Фиг.1

Авторы

Даты

1982-05-23—Публикация

1980-11-18—Подача