Область техники, к которой относится предлагаемое изобретение

Предлагаемое изобретение относится к области обработки полимерных материалов и формования, в частности, к способу и устройству для струйного формования полимерной трубы.

Предпосылки создания предлагаемого изобретения

По сравнению с традиционными трубами, такими как металлические трубы, полимерные трубы являются коррозиестойкими, их легко устанавливать, они энергоэффективны, имеют низкое сопротивление протеканию текучих сред, дружественны по отношению к окружающей среде, более эффективны с точки зрения минимизации тепловых потерь при транспортировке теплоносителя, обладают великолепной стойкостью к ударным нагрузкам, имеют малую массу, не требуют высоких общих расходов на транспортировку, установку и обслуживание, обеспечивают быстрое и надежное соединение, долговечны и имеют низкую стоимость жизненного цикла, высокопроизводительны, пригодны для массового промышленного производства, для них имеются богатые материальные сырьевые ресурсы, они пригодны для вторичной переработки и т.д. Поэтому полимерные трубы находят широкое применение в таких отраслях, как водоснабжение и канализация, транспортировка природного газа, теплоснабжение зданий, трубчатые оболочки для линий энергоснабжения, водосберегающая ирригация.

В настоящее время для получения полимерных труб используют процессы формования выдавливанием и намоткой со сваркой.

При формовании выдавливанием трубы большого диаметра нужна специальная матрица, большие экструдеры и экструзионная головка. Из-за эффекта ориентации при формовании трубы большого диаметра выдавливанием окружная прочность трубы оказывается меньше ее осевой прочности. Кроме того, из-за большой толщины стенок трубы большого диаметра в процессе формовки трудно контролировать вязкость расплавленного материала (расплава), что может легко привести к явлению стекания и дефектам формования (таким как усадка или пузырение), результатом чего становятся плохие механические характеристики трубы. Таким образом, формование труб большого диаметра сопряжено с трудностями. Кроме того, при выдавливании трубы большого диаметра требуется замена матрицы, экструзионного оборудования и связанного с ним вспомогательного оборудования. Таким образом, процесс формования полимерной трубы большого диаметра выдавливанием имеет такие недостатки, как большие расходы, недостаточная гибкость и др.

Формование полимерной трубы намоткой со сваркой включает следующие стадии: сначала выдавливают ленту из полимерного материала определенного сечения (в качестве материала для ленты используют чистый полимер, или же композитный материал), затем с помощью наматывающего устройства такие полимерные ленты с частичным наложением наматывают на матричный сердечник, после чего осуществляют местный нагрев полимерных лент и между ними распыляют связующее вещество (или же наматывают на матричный сердечник сразу расплавленные полимерные ленты, или же непосредственно обматывают полимерную трубу малого диаметра, на внешней поверхности которой расплавленный полимерный материал), после чего осуществляют уплотнение с помощью валков, так что происходит сварка и соединение лент вместе, и наконец, матричный сердечник удаляют, получая в результате сформованную полимерную трубу как готовое изделие. Германская компания «Крахаг» (Krahag) и заявка КНР на патент на изобретение CN 101380819 А раскрывают способ намотки и сварки полимерных труб большого диаметра. Однако этот способ требует предварительного формования трубы малого диаметра, в процессе которого эту трубу малого диаметра сначала покрывают расплавленным полимерным материалом, после чего наматывают на сердечник. При формовании наматыванием требуется специальный матричный сердечник, и этот матричный сердечник требует замены всякий раз перед формованием трубы определенного диаметра, при этом в процессе формования требуется также устройство дополнительного нагрева. Кроме того, при формовании между лентами из расплавленного полимерного материала имеются сварочные швы. Поэтому этот способ формования не свободен от таких недостатков, как сложность процесса намотки, недостаточная гибкость процесса, высокое энергопотребление, большая материалоемкость, высокое гидродинамическое сопротивление, большой риск утечек и низкое выдерживаемое давление.

Ввиду вышеуказанных проблем в отрасли формования полимерных труб существует потребность в новых способах и устройствах, которые обеспечивали бы гибкость процесса формования, высокие механические характеристики формованного продукта, экономичность, хорошее качество поверхности, низкое энергопотребление, простоту процесса и высокую производительность.

Краткое описание предлагаемого изобретения

Целью предлагаемого изобретения является создание способа струйного формования полимерной трубы, свободного от таких недостатков предшествующего уровня техники, как, например, ограниченность размера, высокая стоимость пресс-формы, сложность технологии формования, высокое энергопотребление, плохие механические свойства, низкая производительность процесса формования и ограниченность исходных материалов для формования.

Еще одна цель предлагаемого изобретения состоит в создании устройства для струйного формования полимерной трубы для осуществления вышеуказанного способа.

Техническое решение согласно предлагаемому изобретению состоит в следующем: предложен способ струйного формования полимерной трубы, в процессе этажного формования спиральной намоткой (то есть, расплавленный полимерный материально спирально этажно накладывают в определенном пространстве вокруг некоторой центральной оси под определенным давлением, и спиральные слои наматывают без зазоров), тем самым осуществляют непрерывное формование трубы путем наложения расплава на формованную трубную заготовку в сочетании с эффектом струйной сварки, производимым расплавом, и формообразующим эффектом частичного каландрирования.

В процессе формования трубы расплавленный полимерный материал совершает непрерывное спиральное наматывающее движение и выпускается струей на формуемую трубу под действием механизма струйного выпускания расплавленного полимерного материала для сплавления с ранее наложенным полимерным материалом и принимает форму благодаря эффекту каландрирования, обеспечиваемому механизмом частичного каландрирования, при этом под действием вспомогательного механизма придания трубе формы и регулирования ее диаметра и механизма путепрокладывающего вращения формуется непрерывная полимерная труба.

Устройство для струйного формования полимерной трубы согласно предлагаемому изобретению, предназначенное для осуществления вышеуказанного способа, содержит экструдер, механизм струйного выпускания расплава, механизм частичного каландрирования и механизм придания трубе формы и регулирования ее диаметра, при этом упомянутый механизм струйного выпускания расплава расположен на выпускном конце экструдера и встроен в заготовку формуемой трубы, упомянутые механизм частичного каландрирования и механизм придания трубе формы и регулирования ее диаметра распределены по стенке трубной заготовки в окружном направлении, механизм частичного каландрирования установлен в соответствующем положении механизма струйного выпускания расплава, механизм струйного выпускания расплава расположен в пространстве, ограниченном трубной стенкой, механизм частичного каландрирования расположен за пределами трубной стенки, а между механизмом частичного каландрирования и механизмом струйного выпускания расплавленного полимерного материала образовано ограниченное пространство.

Механизм струйного выпускания расплавленного полимерного материала, выполненный в виде встроенного питающего сопла, при формовании трубы простирается в упомянутое ограниченное пространство и для создания струи погружено в расплавленный материал формуемой трубы.

Под экструдером расположена станина, на стороне этой станины у выпускного конца экструдера расположена установочная пластина, и на этой установочной пластине установлены механизм струйного выпускания расплавленного полимерного материала, механизм частичного каландрирования и механизм придания трубе формы и регулирования ее диаметра.

Предусмотрена также трубная заготовка, на периферии которой расположены механизм путепрокладывающего вращения, содержащий спиральный элемент натяжения и опорный стержень, а также снабженный совокупностью спиральных элементов натяжения, соединенных с упомянутой установочной пластиной с помощью соответствующих опорных стержней. Механизм путепрокладывающего вращения прокладывает трубную заготовку и приводит трубную заготовку в движение по спирали, обеспечивая образование непрерывной полимерной трубы.

Упомянутый механизм частичного каландрирования содержит ведущий каландрирующий валок, ведомый каландрирующий валок и приводной двигатель, при этом упомянутые ведущий каландрирующий валок и ведомый каландрирующий валок, расположенные на внутренней стороне и наружной стороне трубной заготовки, соответственно, причем ведущий каландрирующий валок соединен с приводным двигателем, при этом механизм струйного выпускания расплавленного полимерного материала расположен в пространстве между ведущим каландрирующим валком и ведомым каландрирующим валком. С помощью этих двух каландрирующих валков обеспечивают местное каландрирование и придание формы. Каландрирующий валок внешним образом соединен с системой регулирования температуры. Каландрирующий валок выполнен с возможностью быть отрегулированным по положению, то есть, положение каландрирующего валка может быть отрегулировано без его замены за счет действия регулировочных элементов, а положение формообразующего валка может быть отрегулировано автоматически в направлении диаметра трубы с помощью механизма придания трубе формы и регулирования ее диаметра, при этом обеспечена возможность получения формованных труб разного диаметра и с разной толщиной стенок.

Для регулирования толщины трубной стенки над механизмом частичного каландрирования предусмотрен также регулировочный элемент.

Ведущий каландрирующий валок и ведомый каландрирующий валок также внешним образом соединены с системой регулирования температуры.

Механизм придания трубе формы и регулирования ее диаметра содержит совокупность наборов формующих валков и регулирующие элементы, которые соответствуют друг другу и распределены по периферии трубной заготовки. В центре трубной заготовки предусмотрен эксцентриковый механизм с криволинейным пазом в форме спирали Архимеда, с которым соединены упомянутые наборы формующих валков и регулирующие элементы и соответствующие регулирующие элементы, с обеспечением таким образом возможности придания формы трубам разных диаметров и с разной толщиной стенок.

Каждый из упомянутых наборов формующих валков, которые имеют одинаковую конструкцию, содержит внутренний формующий валок, расположенный внутри трубной заготовки, и наружный формующий валок, расположенный за пределами трубной заготовки, при этом между этими внутренним формующим валком и наружным формующим валком расположена ограничительная пружина.

Принцип использования вышеописанного устройства для струйного формования полимерной трубы состоит в следующем. В процессе формования расплавленный полимерный материал, выпускаемый в виде струи из экструдера, с помощью сопла направляют в ограниченное пространство. При струйном выпускании расплавленного полимерного материала механизм частичного каландрирования каландрирует этот расплав во вращении. После того как с помощью формующего валка в механизме придания трубе формы и регулирования ее диаметра сформован некоторый отрезок трубы, труба по спирали продвигается вперед под совместным действием механизма путепрокладывающего вращения и механизма придания трубе формы и регулирования ее диаметра, обеспечивая таким образом формование непрерывной трубы. При этом трубная заготовка первоначально приводится во вращение двумя каландрирующими валками каландрирующего механизма, и имеет место непрерывное формование трубы путем винтовой передачи между спиральным элементом натяжения и поверхностью трубы.

По сравнению с предшествующим уровнем техники предлагаемое изобретение имеет следующие преимущества.

1. Предлагаемые способ и устройство для струйного формования полимерной трубы могут быть использованы для формования полимерных труб большого диаметра.

2. В отличие от традиционного формования путем экструдирования полимерного материала предлагаемое устройство для струйного формования полимерной трубы не требует наличия экструзионной матрицы, при этом формуемые трубы большого диаметра по качеству не уступают трубам, сформованным с применением экструзионной матрицы, или даже превосходят их.

3. При использовании предлагаемых способа и устройства для струйного формования полимерной трубы встроенное сопло выпускает струей расплавленный полимерный материал для создания местного давления, так что труба, сформованная раньше, и труба, сформованная позже, полностью свариваются друг с другом со значительно меньшими сварочными швами, и поэтому механические свойства сформованной таким способом полимерной трубы фундаментально превосходят механические свойства полимерной трубы, полученной путем формования выдавливанием и намоткой со сваркой.

4. Предлагаемый способ струйного формования полимерной трубы может быть использован для гибкого формования трубы, то есть, этот способ обеспечивает возможность получения труб переменного диаметра и с переменной толщиной стенок всего лишь путем местного изменения относительного положения ключевых элементов без необходимости вносить изменения в экструдер.

5. В отличие от традиционного формования труб большого диаметра, при использовании предлагаемых способа и устройства для струйного формования полимерной трубы под действием эффекта струйного сваривания и эффекта частичного придания формы каландрированием труба формуется по периферии, в результате чего окружная прочность трубы оказывается больше ее осевой прочности, а также до некоторой степени проявляется эффект самосовершенствования.

6. При использовании предлагаемых способа и устройства для струйного формования полимерной трубы полимерные трубы большого диаметра изготовляют непосредственно из расплавленного полимерного материала без прохождения промежуточных стадий, при этом предлагаемая технология обеспечивает сокращение энергопотребления по сравнению с формованием выдавливанием и намоткой со сваркой. При использовании для формования труб большого диаметра экструдера, имеющего низкую пластифицирующую способность, можно сократить расходы на крупногабаритное оборудование. Кроме того, процесс формования не требует наличия экструзионной матрицы, что способствует сокращению производственных расходов.

Краткое описание прилагаемых графических материалов

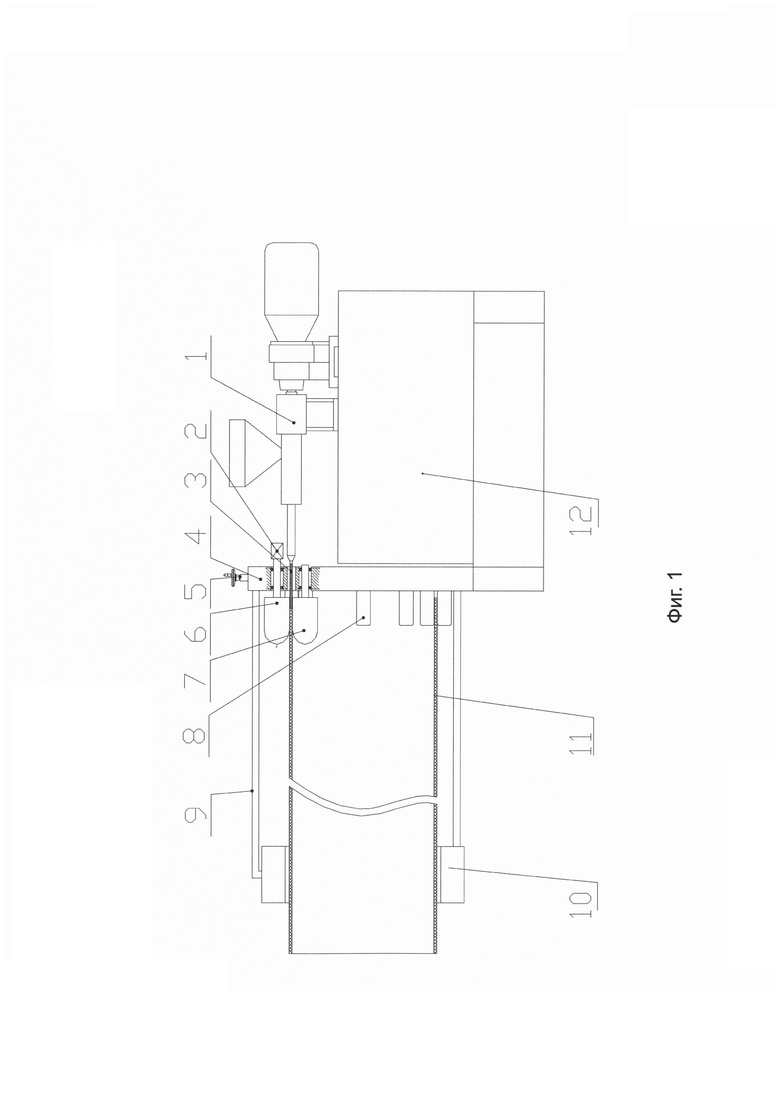

На фиг. 1 схематично изображена конструктивная часть устройства для струйного формования полимерной трубы.

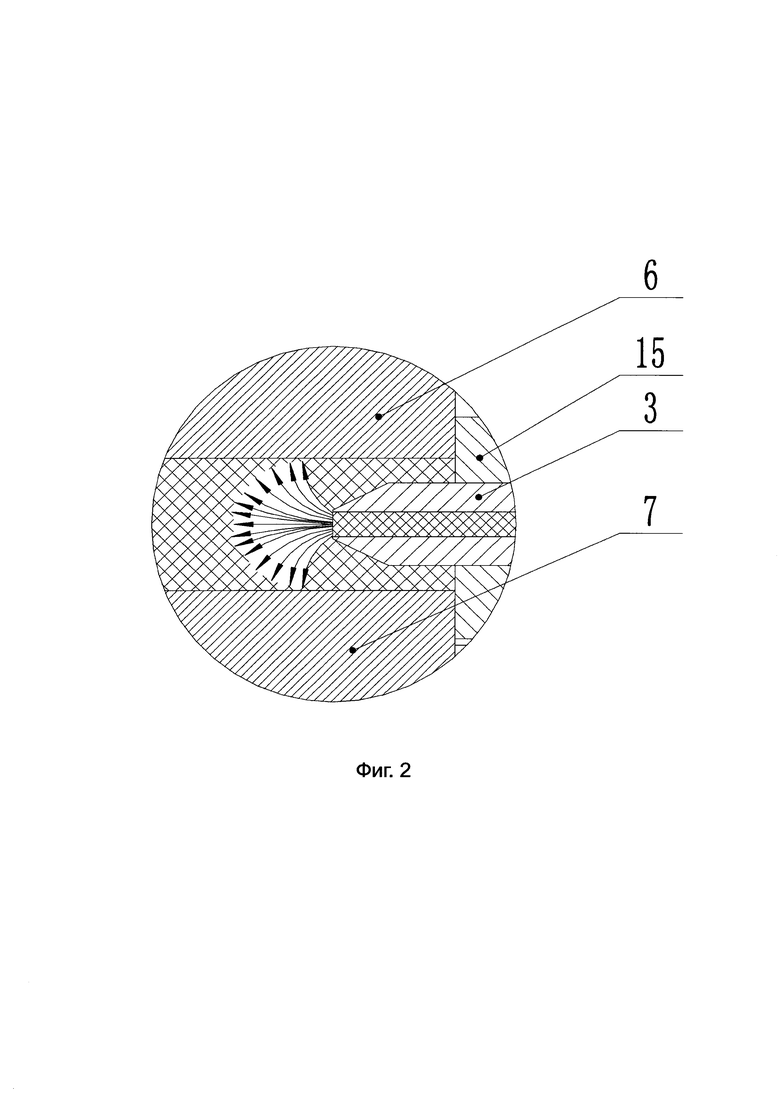

На фиг. 2 изображена часть встроенного питающего сопла устройства, изображенного на фиг. 1, в увеличенном масштабе.

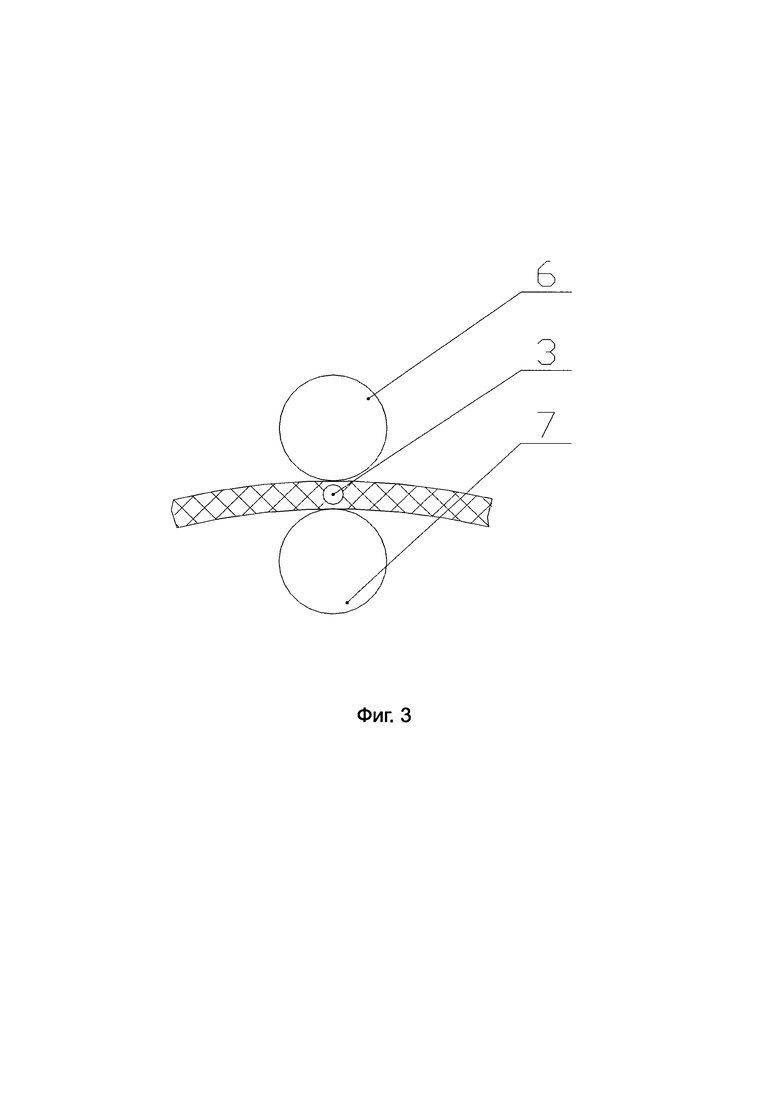

На фиг. 3 проиллюстрировано взаимное расположение механизма частичного каландрирования и питающего сопла.

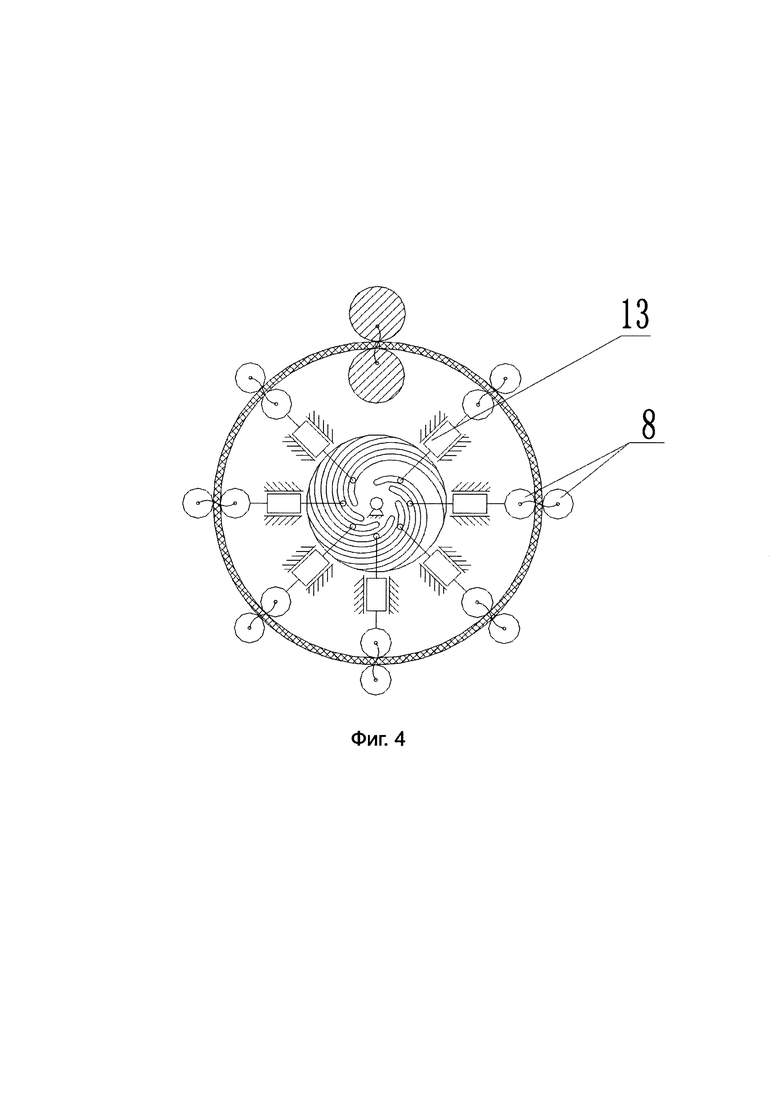

На фиг. 4 схематично изображен механизм придания трубе формы и регулирования ее диаметра.

Подробное описание предлагаемого изобретения

Далее предлагаемое изобретение будет описываться подробно с привлечением примеров осуществления. Следует заметить, однако, что объем предлагаемого изобретения не ограничивается рассматриваемыми вариантами его осуществления.

Пример

Этим примером иллюстрируются способ и устройство для струйного формования полимерной трубы, при этом в качестве устройства для подачи расплавленного материала использован экструдер.

Как можно видеть на прилагаемых чертежах с фиг. 1 по фиг. 4, предлагаемое устройство для струйного формования содержит экструдер 1 (в качестве устройства для подачи расплавленного материала), встроенное питающее сопло 3 (в качестве механизма струйной подачи расплавленного материала), ведущий каландрирующий валок 6, ведомый каландрирующий валок 7, приводной двигатель 2, механизм путепрокладывающего вращения, станину 12 и механизм придания трубе формы и регулирования ее диаметра. Ведущий каландрирующий валок 6, ведомый каландрирующий валок 7 и приводной двигатель 2 образуют механизм частичного каландрирования. Упомянутый механизм путепрокладывающего вращения состоит из спирального элемента натяжения 10 и опорного стержня 9. Упомянутое встроенное питающее сопло 3 сообщено с экструдером 1. Это питающее сопло снабжено щитом 15, на котором оно зафиксировано. Ведущий каландрирующий валок 6 и ведомый каландрирующий валок 7 зафиксированы на установочной пластине 4. Ведущий каландрирующий валок 6, который соединен с приводным двигателем, выполнен с возможностью совершать активное вращательное движение, при этом ведущий каландрирующий валок 6 и ведомый каландрирующий валок 7 выполнены с возможностью приведения их в движение в радиальном направлении относительно полимерной трубы. В механизме придания трубе формы и регулирования ее диаметра положение набора 8 формующих валков может быть регулируемо в направлении диаметра трубы под действием регулировочного элемента 13, как можно видеть на фиг.1. Экструдер 1 и установочная пластина 4 зафиксированы на станине 12.

Экструдер 1 выпускает расплавленный полимерный материал, находящийся под определенным давлением, который выпускается струей в ограниченное пространство (образовано ведущим каландрирующим валком 6, ведомым каландрирующим валком 7 и щитом 15, как можно видеть на фиг. 2 и фиг. 3) через питающее сопло 3, которое простирается в массу расплавленного материала. За счет ограничивающего, каландрирующего и формообразующего действий двух каландрирующих валков и под действием механизма придания трубе формы и регулирования ее диаметра каландрированный расплавленный полимерный материал сначала образует некоторый отрезок полимерной трубы вдоль набора 8 формующих валков в механизме придания трубе формы и регулирования ее диаметра, и этот отрезок полимерной трубы совершает движение по спирали вперед под совместным действием спирального элемента натяжения 10 и механизма придания трубе формы и регулирования ее диаметра, при этом продолжается дальнейшее выпускание расплавленного полимерного материала, который выпускается струей и укладывается между двумя каландрирующими валками и первоначальной полимерной трубой. В процессе формования питающее сопло зафиксировано, а ведущий каландрирующий валок 6 и ведомый каландрирующий валок 7 совершают вращение. Под действием давления происходит полное сплавление ранее сформованной трубы и последующего выпускаемого струей расплавленного материала, после охлаждения они образуют непрерывную полимерную трубу 11. По завершении формования желаемого отрезка полимерной трубы для его отрезания используют отрезное устройство. Действуя далее таким же образом, формуют полимерную трубу нужной длины. Для регулирования толщины стенки трубы над механизмом частичного каландрирования предусмотрен регулировочный элемент 5. Чтобы обеспечить возможность изменения размеров полимерной трубы, в частности, изменения ее диаметра и толщины ее стенки, обеспечена возможность регулирования положения на установочной пластине каждого из следующих элементов: ведущего каландрирующего валка 6, ведомого каландрирующего валка 7, спирального элемента натяжения и набора 8 формующих валков, а также обеспечена возможность регулирования положения питающего сопла 3, с обеспечением таким образом возможности формовать трубы с различными техническими параметрами.

Вышеприведенное описание позволяет осуществить предлагаемое изобретение. Описанные выше примеры являются только предпочтительными, но не ограничивающими объем предлагаемого изобретения. То есть, объемом предлагаемого изобретения охвачены варианты и модификации, подпадающие под прилагаемую к сему формулу изобретения.

Изобретение относится к области обработки полимерных материалов и формования, в частности к способу и устройству для струйного формования полимерной трубы. В процессе формования трубы расплавленный полимерный материал совершает непрерывное спиральное наматывающее движение и выпускается струей на формуемую трубу под действием механизма струйного выпускания расплавленного полимерного материала для сплавления с ранее наложенным полимерным материалом и принимает форму благодаря эффекту каландрирования, обеспечиваемому механизмом частичного каландрирования. Под действием вспомогательного механизма придания трубе формы и регулирования ее диаметра и механизма путепрокладывающего вращения формуется непрерывная полимерная труба. Устройство для струйного формования полимерной трубы содержит экструдер, механизм струйного выпускания расплавленного полимерного материала, механизм частичного каландрирования и механизм придания трубе формы и регулирования ее диаметра. Упомянутый механизм струйного выпускания расплавленного полимерного материала расположен на выпускном конце экструдера и встроен в формованную трубную заготовку. Упомянутые механизм частичного каландрирования и механизм придания трубе формы и регулирования ее диаметра распределены по стенке трубной заготовки в окружном направлении. Положение механизма частичного каландрирования соответствует положению упомянутого механизма струйного выпускания расплавленного полимерного материала, который расположен внутри стенки трубы, механизм частичного каландрирования расположен снаружи стенки трубы, и между механизмом частичного каландрирования и механизмом струйного выпускания расплавленного полимерного материала образовано ограниченное пространство. Изобретение решает проблемы, связанные с формованием полимерных труб, в частности, такие как ограниченность размеров, высокая стоимость, сложность технологии, высокое энергопотребление, неудовлетворительные механические свойства, низкая производительность и ограниченность сырьевых ресурсов. 2 н. и 8 з.п. ф-лы, 4 ил.

1. Способ струйного формования полимерной трубы, характеризующийся тем, что в процессе формования спиральной намоткой осуществляют непрерывное формование трубы путем накладывания расплавленного полимерного материала на формованную трубную заготовку в сочетании с эффектом струйной сварки, производимым упомянутым расплавленным полимерным материалом и формообразующим эффектом частичного каландрирования, при этом в процессе формования трубы обеспечивают совершение расплавленным полимерным материалом непрерывного спирального наматывающего движения и выпуск струей на формуемую трубу под действием встроенного механизма струйного выпускания расплавленного полимерного материала для сплавления с ранее наложенным полимерным материалом и принятие формы благодаря эффекту каландрирования, обеспечиваемому механизмом частичного каландрирования, при этом под действием вспомогательного механизма придания трубе формы и регулирования ее диаметра и механизма путепрокладывающего вращения формуют непрерывную полимерную трубу.

2. Устройство для струйного формования полимерной трубы для осуществления способа по п. 1, характеризующееся тем, что оно содержит экструдер, механизм струйного выпускания расплавленного полимерного материала, механизм частичного каландрирования и механизм придания трубе формы и регулирования ее диаметра, при этом упомянутый механизм струйного выпускания расплавленного полимерного материала расположен на выпускном конце экструдера и встроен в формованную трубную заготовку, упомянутые механизм частичного каландрирования и механизм придания трубе формы и регулирования ее диаметра распределены по стенке трубной заготовки в окружном направлении, при этом положение механизма частичного каландрирования соответствует положению упомянутого механизма струйного выпускания расплавленного полимерного материала, который расположен в пространстве, ограниченном стенкой трубы, механизм частичного каландрирования расположен снаружи стенки трубы, и между механизмом частичного каландрирования и механизмом струйного выпускания расплавленного полимерного материала образовано ограниченное пространство.

3. Устройство по п. 2, характеризующееся тем, что упомянутый механизм струйного выпускания расплавленного полимерного материала представляет собой встроенное питающее сопло.

4. Устройство по п. 2, характеризующееся тем, что под экструдером расположена станина, на стороне станины у выпускного конца экструдера расположена установочная пластина, на которой установлены упомянутые механизм струйного выпускания расплавленного полимерного материала, механизм частичного каландрирования и механизм придания трубе формы и регулирования ее диаметра.

5. Устройство по п. 4, характеризующееся тем, что упомянутая трубная заготовка по периферии снабжена также механизмом путепрокладывающего вращения, содержащим спиральный элемент натяжения и опорный стержень, а также снабженным совокупностью спиральных элементов натяжения, соединенных с упомянутой установочной пластиной с помощью соответствующих опорных стержней.

6. Устройство по п. 2, характеризующееся тем, что упомянутый механизм частичного каландрирования содержит ведущий каландрирующий валок, ведомый каландрирующий валок и приводной двигатель, при этом упомянутые ведущий каландрирующий валок и ведомый каландрирующий валок расположены, соответственно, на внутренней стороне стенки трубы и на ее наружной стороне, при этом ведущий каландрирующий валок соединен с приводным двигателем, а в пространстве между ведущим каландрирующим валком и ведомым каландрирующим валком установлен механизм струйного выпускания расплавленного полимерного материала.

7. Устройство по п. 6, характеризующееся тем, что над механизмом частичного каландрирования установлен регулировочный элемент для регулирования толщины стенки трубы.

8. Устройство по п. 6, характеризующееся тем, что упомянутые ведущий каландрирующий валок и ведомый каландрирующий валок внешним образом соединены с системой регулирования температуры.

9. Устройство по п. 2, характеризующееся тем, что упомянутый механизм придания трубе формы и регулирования ее диаметра содержит совокупность наборов формующих валков и регулирующие элементы, которые соответствуют друг другу и распределены по периферии трубной заготовки.

10. Устройство по п. 2, характеризующееся тем, что каждый набор формующих валков из упомянутой совокупности наборов формующих валков, имеющих идентичную конструкцию, содержит внутренний формующий валок, расположенный внутри трубной заготовки, и наружный формующий валок, расположенный снаружи трубной заготовки, при этом между упомянутыми внутренним формующим валком и наружным формующим валком расположена ограничительная пружина.

| ИЗДЕЛИЕ ПРОИЗВОДСТВА, СПОСОБ ПРОИЗВОДСТВА ЭТОГО ИЗДЕЛИЯ, СИСТЕМА ДЛЯ ЕГО ПРОИЗВОДСТВА | 1993 |

|

RU2142878C1 |

| СПОСОБ ВЫТЯГИВАНИЯ НЕПРЕРЫВНОГО ПОЛИМЕРНОГО ЛИСТОВОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2042514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖГУТА И ЖГУТ | 1990 |

|

RU2071513C1 |

| CN 203460412 U, 05.03.2014 | |||

| CN 104325649 A, 04.02.2015. | |||

Авторы

Даты

2019-04-22—Публикация

2015-12-31—Подача