(5) СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ декарбонизации фосфоритов | 1977 |

|

SU701935A1 |

| Способ окускования фосфатного сырья | 1990 |

|

SU1757999A1 |

| Способ агломерации фосфатного сырья | 1983 |

|

SU1169939A1 |

| Способ агломерации фосфатного сырья | 1987 |

|

SU1472439A1 |

| Способ термообработки фосфатного сырья | 1986 |

|

SU1474079A1 |

| Способ окускования фосфатного сырья | 1980 |

|

SU952730A1 |

| Способ грануляции фосфатного сырья | 1981 |

|

SU1006371A1 |

| Способ агломерации фосфатного сырья | 1985 |

|

SU1361106A1 |

| Шихта для окускования фосфатного сырья | 1985 |

|

SU1313803A1 |

| Способ окускования фосфатных руд | 1978 |

|

SU859289A1 |

1

Изобретение относится к области технологии подготовки фосфатного сырья к электротермической возгонки фосфора.

Известен способ окускования фосфатного сырья путем его окомкования загрузки На конвейерную решетку обжиговой машины, сушку абгазами с температурой 200-300°С в две стадии при их расходе на первой стадии 25-35% от общего количества. Абгазы подают со скоростью 0,,8 нМ /с на первой стадии сверху вниз через слой, а на второй - снизу вверх. Затем окатыии обххигают при температуре 1050-1200 С при скорости подачи абгазов 0,4-0, нм/с О.

Недостатком этого способа является невысокая степень декарбонизации сырья до 85%.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ окус кования фосфатного сырья путем его

разделения на фракций класса 0-10 и 10-70 мм,смешение первой с углеродом в соотношении 9-19:1, измельчение до фракции класса 0-0,1 мм, окатывание загрузки окатЪ1шей слоем высотой 150-200 мм на слой первой фракции высого 300-350 мм, ,их сушку нагревание газообразным теплоносителем и обжиг. Нагревание ведутпри температуре газообразного теплоносителя 750-850 С в течение 10-15 мин с последую1:(им снижением его температуры со скоростью 10-30 С/мин до 500-600 С и поддерживанием при этой температуре в течение 10-20 мин.

После нагревания верхнего слоя до зажигания углерода вместо теплоносителя подают воздух и (иг ведут за счет тепла сгорания углерода. Воздух при этом подают сверху вниз .

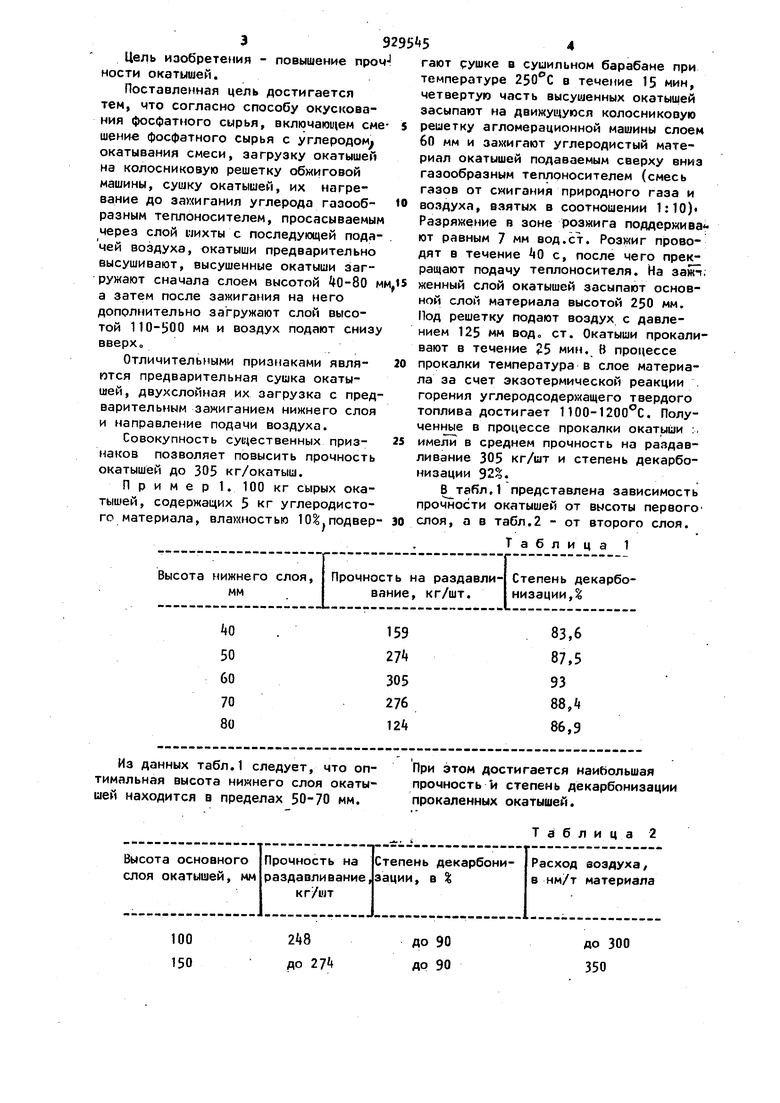

Недостатком известного способа является невысокая прочность окатышей до 200 кг/окатыш. Цель изо6рете шя - повышение проч ности окатышей. Поставленная цель достигается тем, что согласно способу окускования фосфатного сырья, включающем сме шение фосфатного сырья с углеродом окатывания смеси, загрузку окатышей на колосниковую решетку обжиговой машины, сушку окатышей, их нагревание до за : игания углерода газообразным теплоносителем, просасываемым через слой иихты с последующей подачей воздуха, окатыши предварительно высушивают, высушенные окатыши загружают сначала слоем высотой kQ-BO м а затем после зажигания на него дополнительно загружают слой высотой 110-500 мм и воздух подают снизу вверхо Отличительными признаками являются предварительная сушка окатышей, двухслойная их загрузка с пред варительным зажиганием нижнего слоя и направление подачи воздуха. Совокупность существенных призмаков позволяет повысить прочность окатышей до 305 кг/окатыш. П р и м е р 1. 100 кг сырых окатышей, содержащих 5 кг углеродистого материала, влажностью Ю.подвер

Прочность на раздавлиВысота нижнего слоя, мм

40 50 60 70 80

Из данных табл.1 следует, что оптимальная высота нижнего слоя окатышей находится в пределах 50-70 мм.

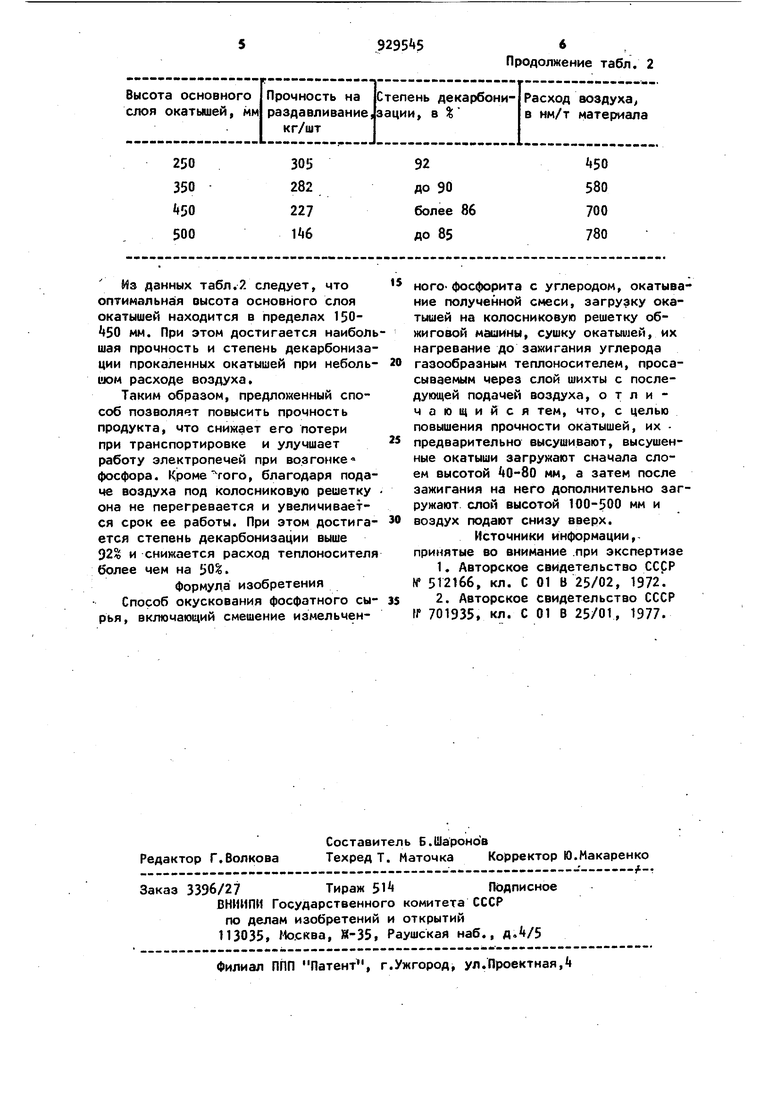

248

100 до 274 150

Степень декарбонизации,% вание, кг/шт.

83,6 87,5 93 88,4

86,9

При этом достигается наибольшая прочность и степень декарбонизации прокаленных окатышей.

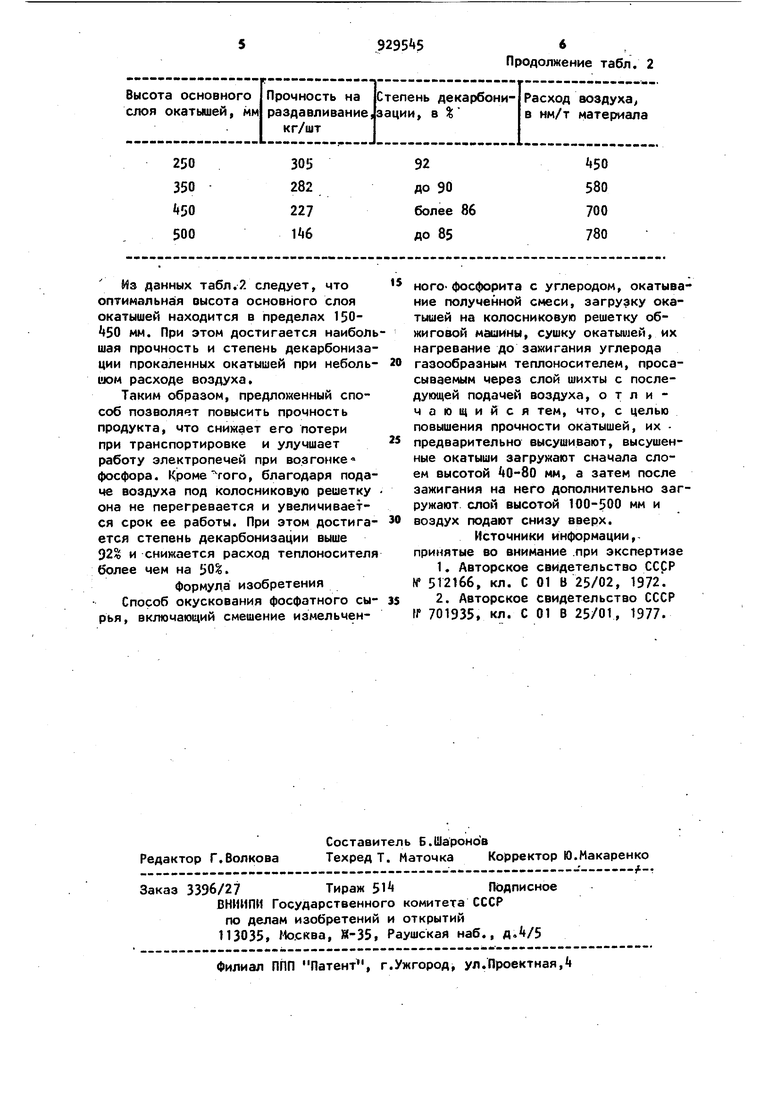

Таблица 2

до 300

до 90 350 до 90 гают рушке в сушильном барабане при температуре в течение 15 мин, четвертую часть высушенных окатышей засыпают на движущуюся колосниковую решетку агломерационной машины слоем 60 мм и зах игают углеродистый материал окатышей подаваемым сверху вниз газообразным теплоносителем (смесь газов от с«игания природного газа и воздуха, взятых в соотношении 1:10)« Разряжение в зоне розжига поддержива ют равным 7 мм вод.ст. Розжиг проводят в течение «О с, после чего прекращают подачу теплоносителя. На зажч, женный слой окатышей засыпают основной слой материала высотой 250 мм. Под решетку подают воздух с давлением 125 мм водо ст. Окатыши прокаливают в течение 25 мин. 8 процессе прокалки температура в слое материала за счет экзотермической реакции . горения углеродсодержащего твердого топлива достигает 1100-1200 0. Полученные в процессе прокалки окатыши :. имели в среднем прочность на раздавливание 305 кг/шт и степень декарбонизации 32%. В та5л.1 представлена зависимость прочности окатышей от высоты первого слоя, а в табл.2 - от второго слоя. Таблица 1 Из данных табл.2 следует, что оптимальная оысота основного слоя окатышей находится в пределах мм. При этом достигается наиболь шая прочность и степень декарбонизации прокаленных окатышей при небольшом расходе воздуха. Таким образом, предложенный способ позволяет повысить прочность продукта, что снимает его потери при транспортировке и улучшает работу электропечей при возгонке фосфора. Кроме гого, благодаря подаче воздуха под колосниковую решетку она не перегревается и увеличивается срок ее работы. При этом достигается степень декарбонизации выше 92« и снижается расход теплоносителя более чем на jQ%. Формула изобретения Способ окускования фосфатного сырья, включающий смешение измельченПродолжение табл. 2 ного- фосфорита с углеродом, окатывание полученной смеси, загрузку окатышей на колосниковую решетку обжиговой машины, сушку окатыи1ей, их нагревание до зажигания углерода газообразным теплоносителем, просасываемым через слой шихты с последующей подачей воздуха, отличающийся тем, что, с целью повышения прочности окатышей, их предварительно высушивают, высушенные окатыши загружают сначала слоем высотой А0-80 мм, а затем после зажигания на него дополнительно загружают слой высотой 100-500 мм и воздух подают снизу вверх. Источники информации,принятые во внимание .при экспертизе 1.Авторское свидетельство СССР № 512166, кл. С 01 В 25/02, 1972. 2.Авторское свидетельство СССР fP 701935, кл. С 01 В 25/01, 1977.

Авторы

Даты

1982-05-23—Публикация

1980-01-07—Подача