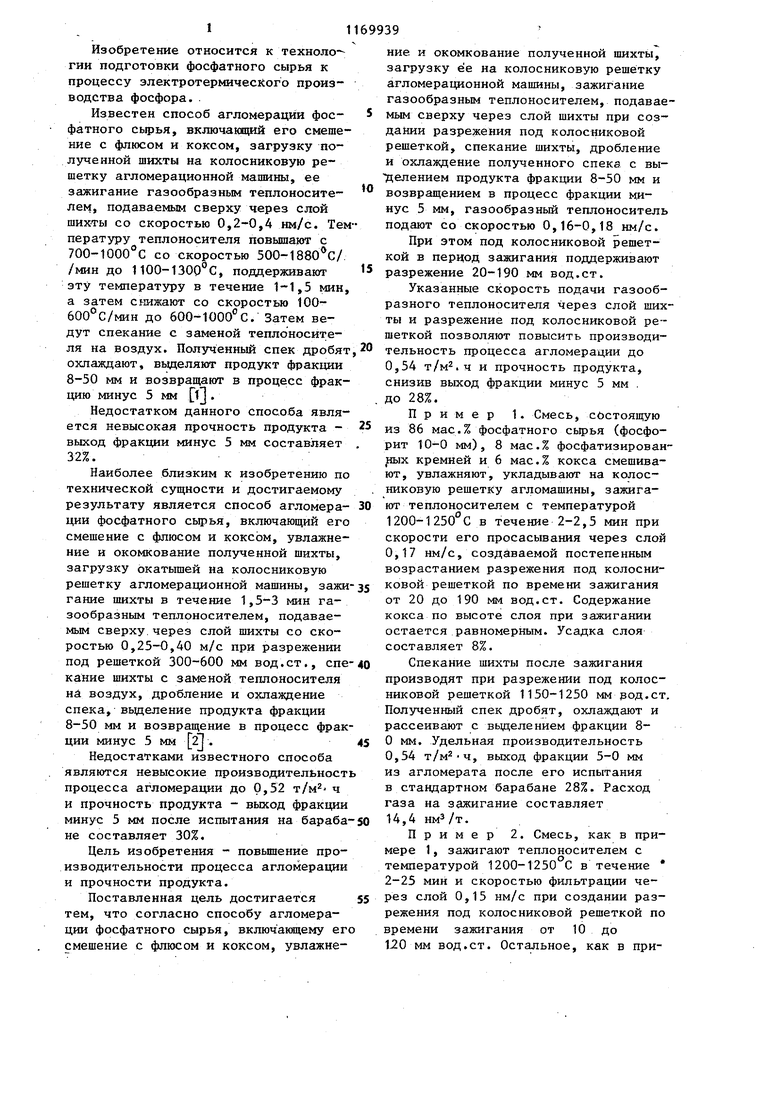

со Изобретение относится к технологни подготовки фосфатного сырья к процессу электротермического производства фосфора. Известен способ агломерации фосфатного сырья, включакщий его смешение с флюсом и коксом, загрузку полученной шихты на колосниковую решетку агломерационной машины, ее зажигание газообразным теплоноситеnetif подаваемым сверху через слой шихты со скоростью 0,2-0,4 им/с. Тем пературу теплоносителя повышают с 700-1000°С со скоростью 500-1880 С/ /мин до 1100-1300°С, поддерживают эту температуру в течение 1-1,5 мин а затем снижают со скоростью 100600°С/мин до 600-1000°С. Затем ведут спекание с заменой теплоносителя на воздух. Полученный спек дробят охлаждают, вьщеляют продукт фракции 8-50 мм и возвращают в процесс фракцию минус 5 мм тЦ. Недостатком данного способа является невысокая прочность продукта - выход фракции минус 5 мм составляет 32%. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ агломерации фосфатного сьфья, включающий его смешение с флюсом и коксом, увлажнение и окомКование полученной шихты, загрузку окатышей на колосниковую решетку агломерационной машины, зажи гание шихты в течение 1,5-3 мин газообразным теплоносителем, подаваемым сверху,через слой шихты со скоростью 0,25-0,40 м/с при разрежении под решеткой 300-600 мм вод.ст., спе кание шихты с заменой теплоносителя на воздух, дробление и охлаждение спека, вьщеление продукта фракции 8-50 мм и возвращение в процесс фрак ции минус 5 мм 21 . Недостатками известного способа являются невысокие производительност процесса агломерации до 0,52 ч и прочность продукта - выход фракции минус 5 мм после испытания на бараба не составляет 30%. Цель изобретения - повьш1ение производительности процесса агломерации и прочности продукта. Поставленная цель достигается тем, что согласно способу агломерации фосфатного сырья, включаклцему ег смешение с флюсом и коксом, увлажнение и окомкование полученной шихты, загрузку ее на колосниковую решётку агломерационной машины, зажигание газообразным теплоносителем, подаваемым сверху через слой шихты при создании разрежения под колосниковой решеткой, спекание шихты, дробление и охлаждение полученного спека с выДелением продукта фракции 8-50 мм и возвращением в процесс фракции минус 5 мм, газообразный теплоноситель подают со скоростью 0,16-0,18 нм/с. При этом под колосниковой решеткой в период зажигания поддерживают разрежение 20-190 мм вод.ст. Указанные скорость подачи газообразного теплоносителя через слой ишхты и разрежение под колосниковой решеткой позволяют повысить производительность процесса агломерации до 0,54 т/м.ч и прочность продукта, снизив выход фракции минус 5 мм . до 28%. Пример 1. Смесь, состоящую из 86 мае.% фосфатного сырья (фосфорит 10-0 мм), 8 мас.% фосфатизированрых кремней и 6 мас.% кокса смешивают, увлажняют, укладывают на колосниковую решетку агломашины, зажигают теплоносителем с температурой 1200-1250°С в течение 2-2,5 мин при скорости его просасывания через слой 0,17 нм/с, создаваемой постепенным возрастанием разрежения под колосниковой решеткой по времени зажигания от 20 до 190 мм вод.ст. Содержание кокса по высоте слоя при зажигании остается равномерным. Усадка слоя составляет 8%. Спекание шихты после зажигания производят при разрежении под колосниковой решеткой 1150-1250 мм вод.ст. Полученный спек дробят, охлаждают и рассеивают с вьщелением фракции 80 мм. Удельная производительность 0,54 , выход фракции 5-0 мм из агломерата после его испытания в стандартном барабане 28%. Расход газа на зажигание составляет 14,4 . р и м е р 2. Смесь, как в при1, зажигают теплоносителем с температурой 1200-1250 С в течение 2-25 мин и скоростью фильтрации через слой 0,15 нм/с при создании разрежения под колосниковой решеткой по времени зажигания от 10 до 120 мм вод.ст. Остальное, как в при311699мере 1. При зажигании верхний слой шихты .оплавляется, процесс спекания замедляется. Удельная производительность 0,52 ч. Выход фракции 50 мм после испытания спека в бараба- 5 не 31%. Расход газа на зажигание составляет 15,6 . Пример 3. Смесь, как в примере 1, зажигают теплоносителем с температурой 1200-1250С в течение Ю 2-2,5 мин и скоростью фильтрации 0,19 нм/с при разрежении под колосниковой решеткой по времени зажигания от 50 до 300 мм вод.ст. Удельная производительность 0,52 . Вы- 15 ход фракции 5-0 мм после испытания спека в барабане 31%. Расход газа на зажигание 21 агломерата сократился на 30%. В таблице представлена зависимость 2о показателей процесса от скорости подачи 1газообразного теплоносителя. Как видно из таблицы, при скорости подачи теплоносителя ниже 0,16 нм/с или вьшде 0,18 нм/с показа- 25 тели процесса не превышают известный уровень. Таким образом, предлагаемый способ позволяет на 4% повысить удельную производительность процесса агломера- д и на 2% прочность продукта, что

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ агломерации фосфатного сырья | 1986 |

|

SU1386557A1 |

| Способ агломерации фосфатного сырья | 1980 |

|

SU986065A1 |

| Способ агломерации фосфатного сырья | 1986 |

|

SU1611854A1 |

| Способ окускования фосфоритовой мелочи | 1979 |

|

SU903295A1 |

| Способ агломерации фосфатного сырья | 1987 |

|

SU1472439A1 |

| Способ окускования фосфатного сырья | 1989 |

|

SU1470662A1 |

| Способ агломерации фосфатного сырья | 1988 |

|

SU1608112A1 |

| Способ агломерации фосфатного сырья | 1987 |

|

SU1423495A1 |

| Способ агломерации фосфатного сырья | 1985 |

|

SU1361106A1 |

| Способ агломерации фосфатных руд | 1978 |

|

SU763258A1 |

1. СПОСОБ АГЛОМЕРАЦИИ ФОС ФАТНОГО СЫРЬЯj включавший его смешение с флюсом и коксом, увлажнение шихты, ее окатывание, загрузку на колосниковую решетку агломерационной машины, зажигание шихты газообразным теплоносителем, просасываемым сверху через слой шихты при поддержании разрежения под колосниковой решеткой, спекание шихты при замене теплоносителя на воздух с последующим измельчением полученного спека, его охлаждением, вьщелениём продукта фракции 8-50 мм и возвращением в процесс фракции минус 5 мм, о т л и чающийся теи, что, с целью повьш1ения производительности процесса агломерации и прочности продукта, газообразньй теплоноситель подают со скоростью 0,16-0,18 нм/с. 2. Способ поп.1,отличающ и и с я тем, что разрежение под W колосниковой решеткой в период зажигания поддерживают равным 20190 мм вод.ст.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ окускования фосфатных руд | 1975 |

|

SU550339A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ окускования фосфоритовой мелочи | 1979 |

|

SU903295A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-07-30—Публикация

1983-01-27—Подача