Изобретение относится к технологии подготовки фосфатного сырья к процессу электровозгонки из него фосфора.

Целью изобретения является повышение степени декарбонизации сырья.

Пример. Расположенный на непрерывной ленте кусковой фосфорит или окатыши с содержанием карбонатов подают под горн обжиговой машины и после зоны сушки подвергают обжигу с повышенной скоростью прососа газов 1 м/с в течение 1000 с (1/3 времени обжига), для чего 1/3 часть горелочных устройств в начале зоны обжига работает с удвоенной нагрузкой по отношению к обычному режиму обжига. 2000 с материал находится под воздействием горячих газов, подаваемых со скоростью 0,25 м/с (2/3 части горелок работают с нагрузкой в 2 раза меньшей, чем при обычном

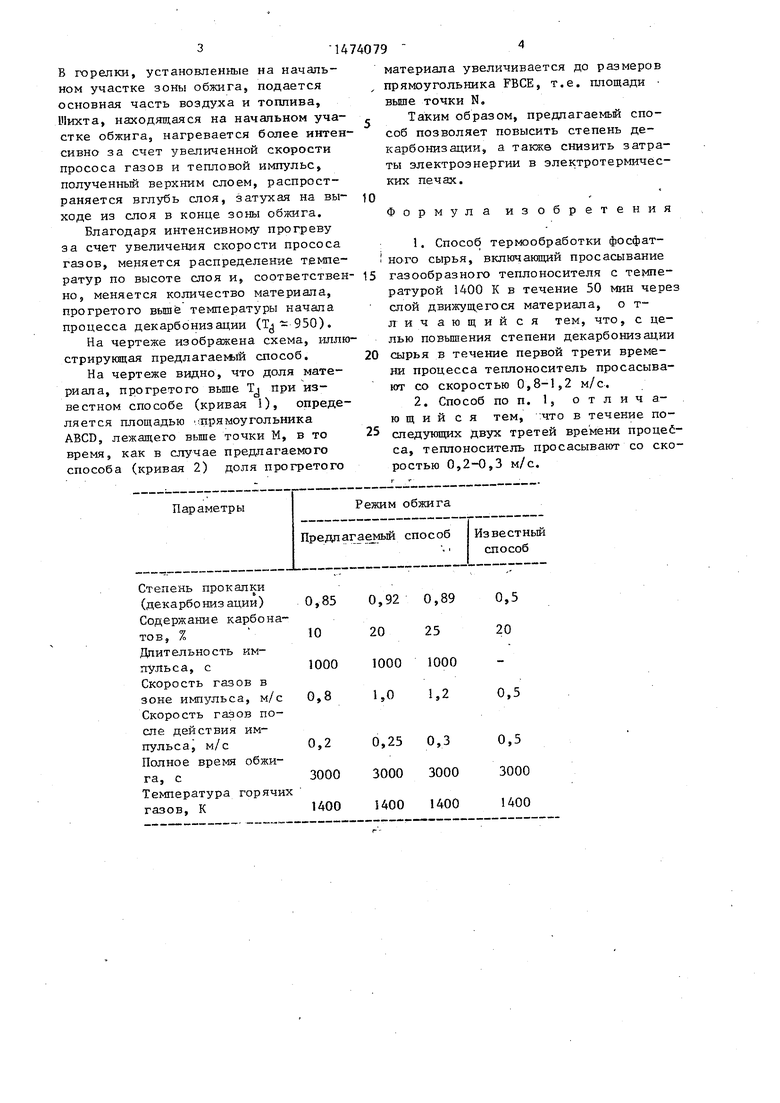

режиме обжига). Те- пература газов на выходе в слой поддерживают 1400 К Результаты представлены в таблице.

Проведение обжига со скоростью прососа газов выпе 1,2 м/с приводит практически во всех случаях к превышению допустимой температуры газов на выходе из слоя и, следовательно, к повышению температуры металла колосниковой решетки. Снижение максимума скорости ниже 0,8 м/с нежелательно, поскольку при этом снижается степень декарбонизации.

Для осуществления предлагаемого способа обжига фосфатного сырья на колосниковой решетке не требуется дополнительных капитальных затрат, существующих конструкциях обжиговых машин организовывают подачу газов (топлива и воздуха),перераспределяя расходы между работающими горелками.

В

3147

В горелки, установленные на начальном участке зоны обжига, подается основная часть воздуха и топлива, Шихта, находящаяся на начальном участке обжига, нагревается более интенсивно за счет увеличенной скорости прососа газов и тепловой импульс, полученный верхним слоем, распространяется вглубь слоя, затухая на вы- ходе из слоя в конце зоны обжига.

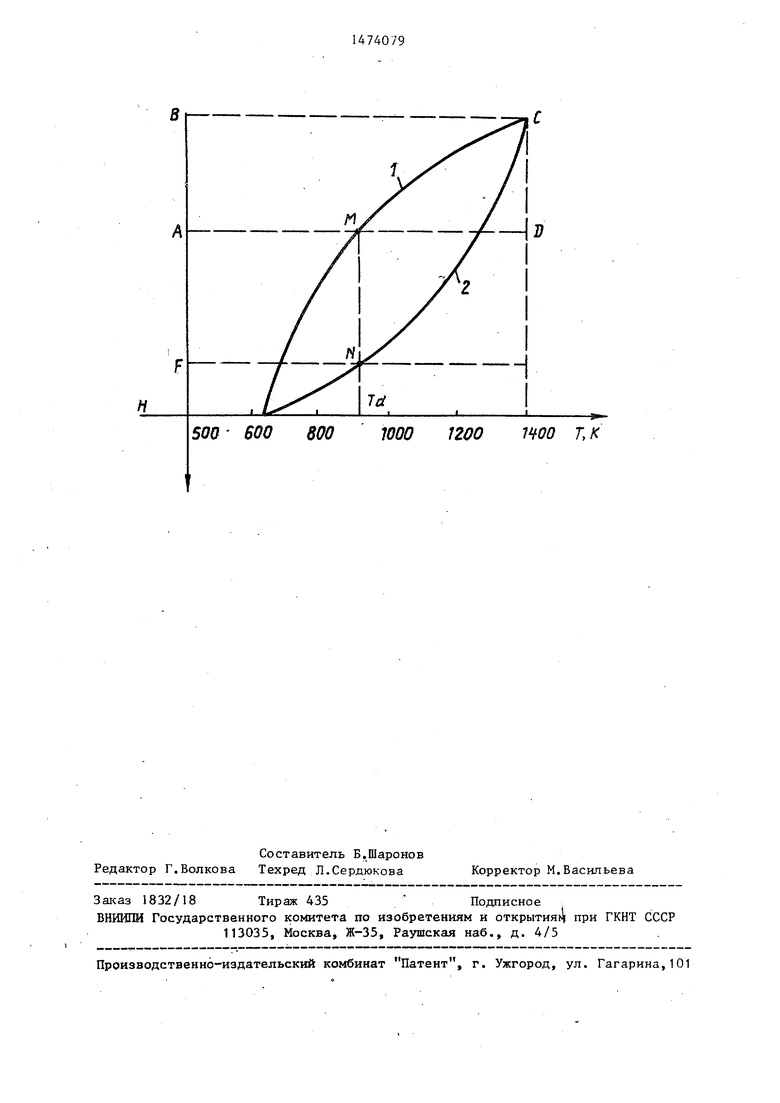

Благодаря интенсивному прогреву за счет увеличения скорости прососа газов, меняется распределение темпе- ратур по высоте слоя и, соответствен- но, меняется количество материала,

прогретого выше температуры начала процесса декарбонизации (Т - 950).

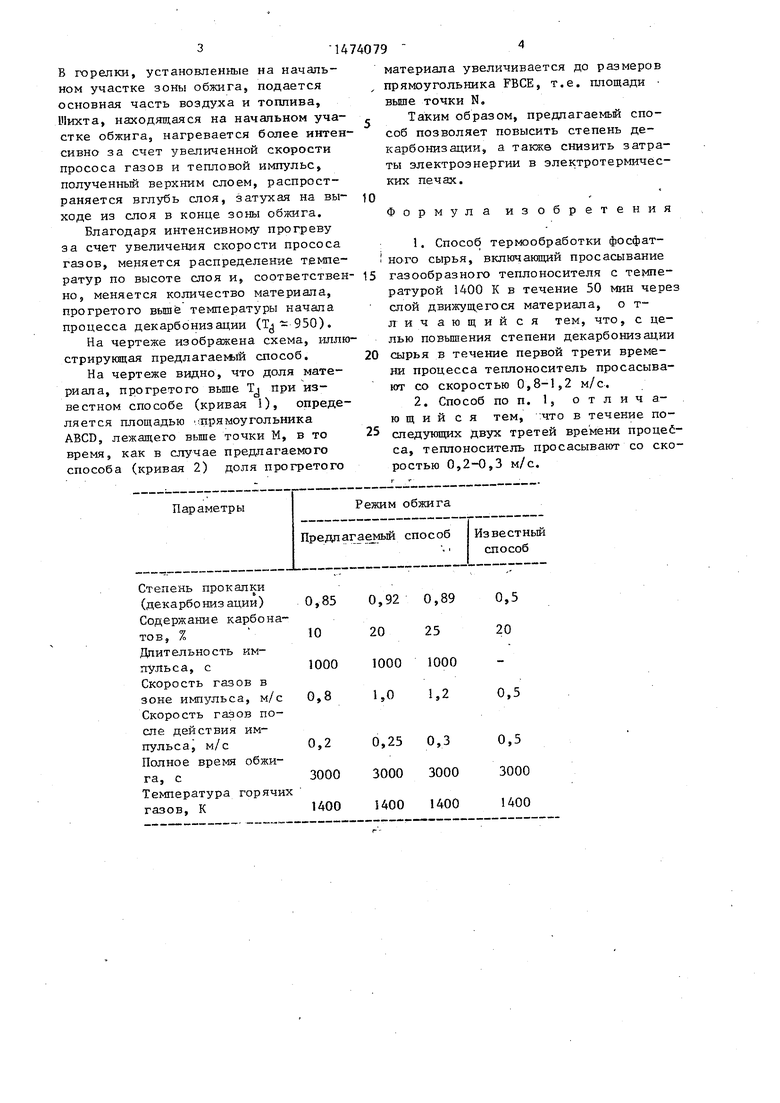

На чертеже изображена схема, иллюстрирующая предлагаемый способ.20

На чертеже видно, что доля материала, прогретого выше Tj при известном способе (кривая 1), определяется площадью прямоугольника ABCD, лежащего выше точки М, в то25

время, как в случае предлагаемого способа (кривая 2) доля прогретого

материала увеличивается до размеров прямоугольника FBCE, т.е. площади выше точки N.

Таким образом, предлагаемый способ позволяет повысить степень декарбонизации, а также снизить затраты электроэнергии в электротермических печах.

Формула изобретения

1.Способ термообработки фосфатного сырья, включающий просасывание газообразного теплоносителя с температурой 1400 К в течение 50 мин через слой движущегося материала, о т- лич ающий ся тем, что, с целью повышения степени декарбонизации сырья в течение первой трети времени процесса теплоноситель просасывают со скоростью 0,8-1,2 м/с.

2.Способ по п. 1, отличающий с я тем, что в течение последующих двух третей времени процесса, теплоноситель просасывают со скоростью 0,2-0,3 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окускования фосфатного сырья | 1980 |

|

SU929545A1 |

| Способ термического упрочнения сульфидных медно-никелевых окатышей | 1980 |

|

SU933764A1 |

| Способ сушки окатышей на конвейерныхОбжигОВыХ МАшиНАХ | 1979 |

|

SU831823A1 |

| Способ производства железорудных окатышей на обжиговой конвейерной машине | 1985 |

|

SU1321760A1 |

| Способ декарбонизации фосфоритов | 1977 |

|

SU701935A1 |

| Способ переработки горючих сланцев | 1990 |

|

SU1782987A1 |

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА С ДВУМЯ РАБОЧИМИ ВЕТВЯМИ | 1972 |

|

SU341836A1 |

| Способ термической обработки окатышей фосфорсодержащего сырья | 1979 |

|

SU872453A1 |

| Способ сушки железорудных окатышей на колосниковой решетке | 1980 |

|

SU881139A1 |

| Способ управления термообработкой фосфоритных окатышей | 1986 |

|

SU1381182A1 |

Изобретение относится к технологии подготовки фосфатного сырья к процессу электровозгонки. Целью изобретения является повышение степени декарбонизации. Способ заключается в просасывании газообразного теплоносителя через слой движущегося материала в течение первой трети процесса со скоростью 0,8 - 1,2 м/с, а затем со скоростью 0,2 - 0,4 м/с. 1 з.п.ф-лы, 1 ил., 1 табл.

Степень прокалки (декарбонизации)0,85

Содержание карбонатов, % 10 Длительность импульса, с1000 Скорость газов в зоне импульса, м/с 0,8 Скорость газов после действия импульса, м/с 0,2 Полное время обжига, с 3000 Температура горячих газов, К1400

0,89 25 1000

1,2

0,3 3000 1400

0,5 20

0,5

0,5

3000

1400

500 BOO 800

WOO 1200 1400 Г, Л

| Тепломассообменные процессы в технологии подготовки фосфатного сырья к процессу электровозгонки | |||

| М | |||

| : НИИТЭХИМ, 1978, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-04-23—Публикация

1986-11-25—Подача