Изобретение относится к технологии окускования фосфатного сырья, предназначенного для производства фосфора в электротермических печах.

Наиболее близким к предлагаемому процессу является способ окускования фосфатного сырья, включающий его дробление, разделение на две фракции: минус 10 и 10- 20 мм, размещение крупной фракции на колосниковой решетке обжиговой машины, измельчение мелкой фракции минус 10 мм до 0-0,1 мм, увлажнение и окатывание со связующим, загрузку сырых гранул на кусковой фосфорит, сушку и обжиг материала при 1027-1077°С.

Недостатком известного способа является низкая прочность продукта, обусловленная малой прочностью кускового фосфорита - 5,3-8,5 МПа.

Цель изобретения - повышение прочности продукта за счет повышения прочности кускового фосфорита.

Поставленная цель достигается тем, что кусковой фосфорит фракции 10-20 мм перед укладкой на колосниковую решетку обжиговой машины увлажняют до содержания влаги 2-3 мае. % и на него накатывают фракцию 0-0,1 мм в количестве 5-10% от массы сырья.

Пример. Фосфатную руду месторождения Джанатас в количестве 30 кг дробят и разделяют на две фракции минус 100 мм (12 кг) и плюс 10-20 мм (18,0 кг), при этом мелкую фракцию (-10 мм) измельчают до фракции 0-0,1 мм, а крупную фракцию (+10-20 мм) увлажняют водой до содержания влаги 3%. Измельченную фосмуку в количестве 1,8 кг (10% от массы кускового фосфорита) накатывают на поверхность кускового фосфорита на грануляторе 1000 мм с высотой борта 50 мм и укладывают на колосниковую решетку обжиговой мм слоем в 260 мм. Оставшуюся часть формулы в количестве 10,2 кг увлажняют водой, окомковы- вают в гранулы010-20 мм и загружают на

СО

С

х| ел VI ю чэ ю

слой кускового фосфорита высотой 140 мм. Сырые гранулы и окатанный кусковой фосфорит подвергают термообработке по следующему режиму:

сушка: нагрев сверху в течение 4,5 мин при температуре теплоносителя 190+10°С и скорости его фильтрации 0,4 м /м -с; дутье снизу в течение 12 мин при температуре теплоносителя 210+10°С и скорости фильтрации 1,5 м3/м2 с; обжиг: температура теплоносителя 1150+15°С при скорости фильтрации 1,55 м3/м2 с в течение 18 мин.

Разборку обожженных окатышей и кускового фосфорита осуществляют путем визуального осмотра, при этом кусковой фосфорит составляет примерно 2/3 от общего количества материала.

Механическая прочность окатышей: на сжатие 223 кг/ок; барабанная проба : на удар(фр. +5 мм) 93%; на истирание (фр -0,5 мм) 6%.

Механическая прочность кускового фосфорита (среднее из 10-50 определений): разрушающая нагрузка 18 МПа, степень прокалки более 95%,

Выход мелочи минус 5 мм после термообработки 0,5%. Усредненная прочность продукта (смеси кускового и гранулированного фосфорита) составляет на сжатие 180 кг/шт., на удар 94%, на истирание 5%.

П р и м е р 2. Фосфорит месторождения Джанатас в количестве 30 кг подвергают дроблению, грохочению и разделению на фракции - 10 (12 кг) и + 10-20 мм (18 кг). Затем мелкую фракцию (-10 мм) измельчают до 0-0,1 мм, а крупную фракцию (+10-20 мм) смачивают водой до 2% от массы и окатывают с 0,9 кг форсунки (5% от массы кускового фосфорита).

Полученный материал укладывают на колосниковую решетку обжиговой чаши высотой 230 мм, оставшуюся часть форсунки в количестве 11,1 кг окатывают в гранулы 0 10-20 мм и загружают слоем 170 мм.

Сырье гранулы и обработанный фосмукой кусковой фосфорит подвергают термообработке аналогично примеру 1.

Механическая прочность кускового фосфорита (среднее из 10-50 определений): разрушающая нагрузка 15 МПа, степень прокалки более 95%.

Механическая прочность окатышей на сжатие 205 кг/ок., барабанная проба: на удар(фр. +5 мм) 92%, на истирание (фр. -0,5 мм) 6%. Выход мелочи минус 5 мм после термообработки 1%.

Усредненная прочность продукта (смеси кускового и гранулированного фосфорита) составляет на сжатие 169 кг/шт., на удар 93%, на истирание 6%.

П р и м е р 3. Аналогично примеру 1 кусковой фосфорит месторождения Джанатас дробят и разделяют на две фракции минус 10 мм (12 кг) и +10-20 мм (18 кг), крупную фракцию смачивают водой до содержания влаги 1,5% и накатывают на ее поверхност ь пылевидную фракцию в количестве 4% от

массы кускового фосфорита (0,72 кг), а оставшуюся часть фосмуки в количестве 11,28 кг увлажняют водой, окомковывают в гранулы, сушат и обжигают аналогично примеру 1.

Механическая прочность окатышей: на сжатие 240 кг/ок., барабанная проба на удар 92%, на истирание 7%.

Механическая прочность кускового фосфорита: разрушающая нагрузка 8 МПа, степень прокалки 93%; выход мелочи 5 мм после термообработки 5%.

Усредненная прочность продукта составляет на сжатие 137 кг/шт., на удар 92%, на истирание 7%,

П р и м е р 4. Дробление кускового фосфорита, разделение на фракции, помол мелкой фракции осуществляют аналогично примеру 1. Крупную фракцию смачивают водой до содержания влаги 3,5% и накатывают 2,16 кг фосмуки (12%). Сушку и обжиг сырья производят также аналогично примеру 1.

Механическая прочность окатышей: на сжатие 210 кг/ок., на удар 94%, на истирание6%.

Разрушающая нагрузка кускового фосфорита 18МПа, степень прокалки 95%, выход мелочи 5 мм, 3%. Однако при таком режиме окатывания куски фосфорита спекаются между собой, что нарушает режим работы обжиговой чаши.

П р и м е р 5. 30 кг фосфорита подвергают дроблению, грохочению и измельчению мелкой фракции в условиях, аналогичных

примеру 1. Фракцию фосфорита +10-20 мм увлажняют до содержания влаги 2,5% и на ее поверхность накатывают 1,35 кг фосмуки (7,5% от массы кускового фосфорита). Сушку и обжиг сырых гранул и кускового фосфорита проводят в условиях, аналогичных примеру 1.

Разрушающая нагрузка кускового фосфорита 16 МПа, степень прокалки 95%. Механическая прочность окатышей 248 кг/ок.,

выход гранул 5 мм после термообработки 0,75%.

Усредненная прочность продукта составляет на сжатие 205 кг/шт., на удар 95%, на истирание 4,5%.

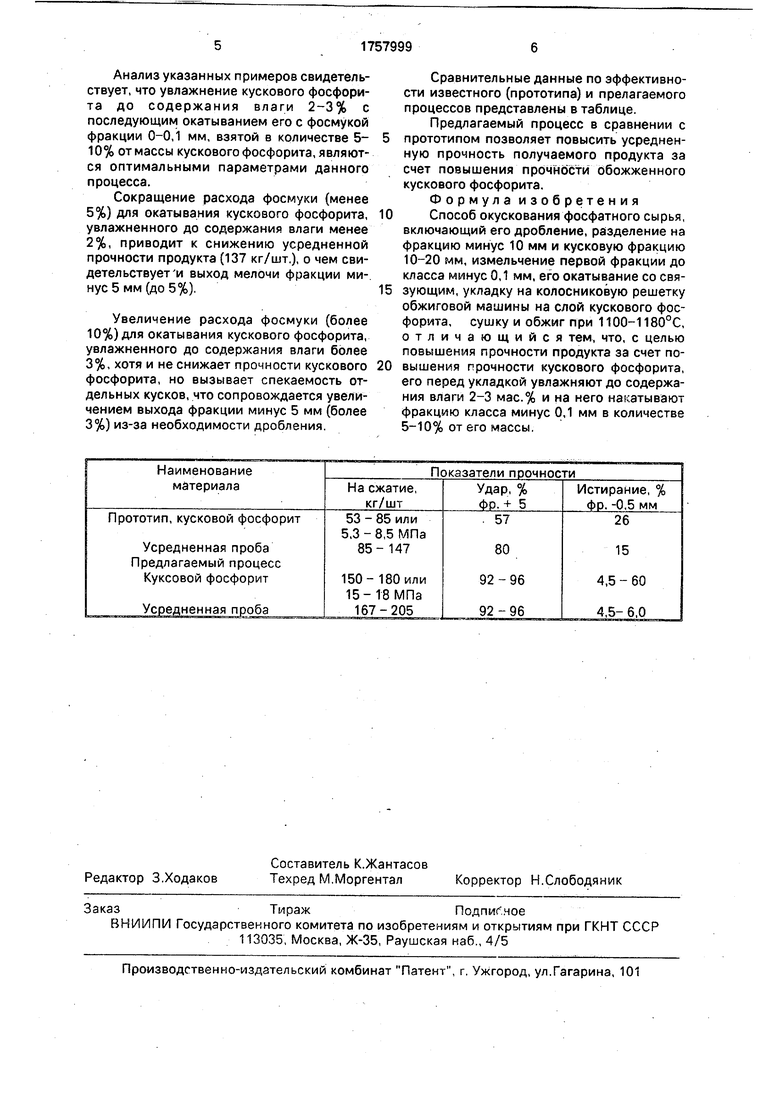

Анализ указанных примеров свидетельствует, что увлажнение кускового фосфорита до содержания влаги 2-3% с последующим окатыванием его с фосмукой фракции 0-0,1 мм, взятой в количестве 5- 10% от массы кускового фосфорита, являются оптимальными параметрами данного процесса.

Сокращение расхода фосмуки (менее 5%) для окатывания кускового фосфорита, увлажненного до содержания влаги менее 2%, приводит к снижению усредненной прочности продукта (137 кг/шт.), о чем свидетельствует и выход мелочи фракции минус 5 мм (до 5%).

Увеличение расхода фосмуки (более 10%) для окатывания кускового фосфорита, увлажненного до содержания влаги более 3%, хотя и не снижает прочности кускового фосфорита, но вызывает спекаемость отдельных кусков, что сопровождается увеличением выхода фракции минус 5 мм (более 3%) из-за необходимости дробления.

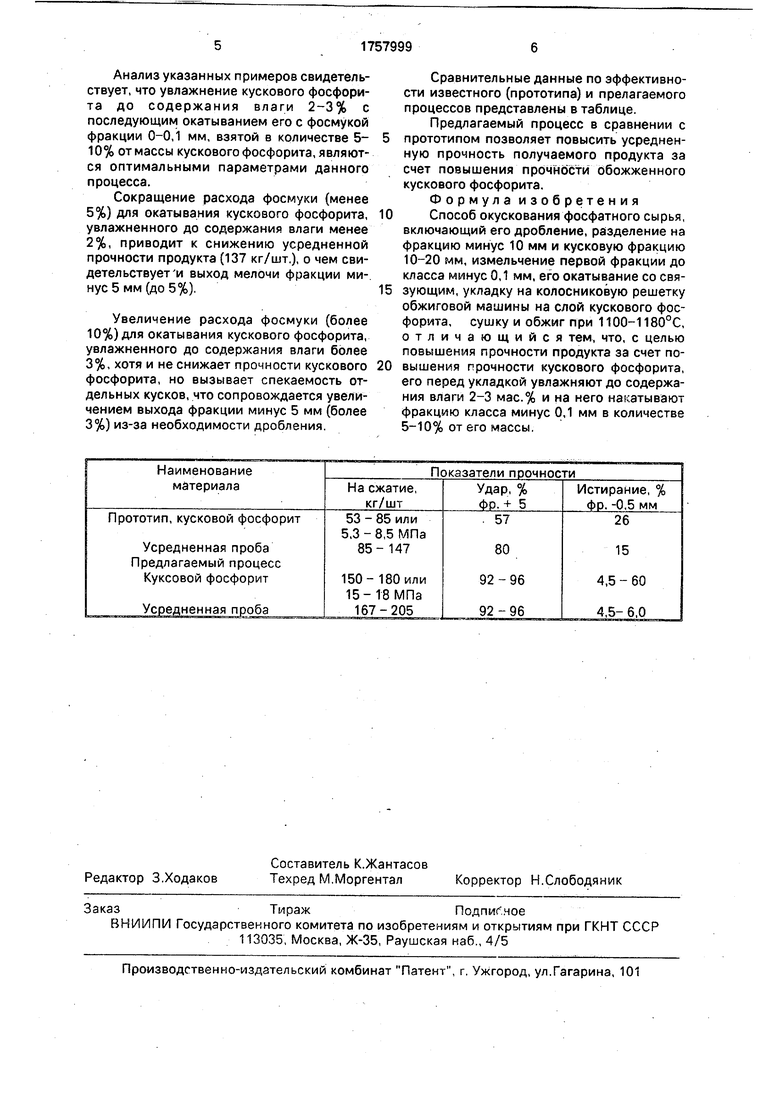

Сравнительные данные по эффективности известного (прототипа) и прелагаемого процессов представлены в таблице.

Предлагаемый процесс в сравнении с

прототипом позволяет повысить усредненную прочность получаемого продукта за счет повышения прочности обожженного кускового фосфорита.

Формула изобретения

Способ окускования фосфатного сырья, включающий его дробление, разделение на фракцию минус 10 мм и кусковую фракцию 10-20 мм, измельчение первой фракции до класса минус 0,1 мм, его окатывание со связующим, укладку на колосниковую решетку обжиговой машины на слой кускового фосфорита, сушку и обжиг при 1100-1180°С, отличающийся тем, что, с целью повышения прочности продукта за счет повышения прочности кускового фосфорита, его перед укладкой увлажняют до содержания влаги 2-3 мас.% и на него накатывают фракцию класса минус 0,1 мм в количестве 5-10% от его массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ грануляции фосфатного сырья | 1981 |

|

SU1006371A1 |

| Способ окускования фосфатного сырья | 1990 |

|

SU1763361A1 |

| Способ термической обработки гранулированного фосфорита | 1976 |

|

SU859290A1 |

| Способ окускования фосфатного сырья | 1981 |

|

SU1004261A1 |

| Способ декарбонизации фосфоритов | 1977 |

|

SU701935A1 |

| Способ окускования фосфатного сырья | 1988 |

|

SU1608110A1 |

| Способ грануляции фосфатного сырья | 1987 |

|

SU1527227A1 |

| Способ окускования фосфатного сырья | 1984 |

|

SU1234357A1 |

| СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ | 1992 |

|

RU2035394C1 |

| Способ окускования фосфатного сырья | 1987 |

|

SU1551645A1 |

Изобретение касается технологии подготовки фосфатного сырья к переработке его на фосфор. Способ заключается в дроблении фосфатного сырья, разделении его на фракции минус 10 мм и кусковую фракцию 10-20 мм, измельчении первой фракции до класса минус 0,1 мм, ее окатывании со связующим, увлажнении кускового фосфорита до влажности 2-3 мас.%, накатывании на нее первой фракции в количестве 5-10 мас.%, загрузке окомкованной первой фракции на слои кускового фосфорита и их сушке и обжиге при 1100-1180°С. 1 табл.

| Технология Фосфора./Под ред | |||

| В.А.Ершова | |||

| Л.: Химия, 1979, с 122-125 |

Авторы

Даты

1992-08-30—Публикация

1990-01-11—Подача