(5 СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ ИЗ АМНОНИЙФОСФАТНЫХ МАТОЧНЫХ РАСТВОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВЫХ ФОСФАТОВ АММОНИЯ | 2008 |

|

RU2368567C1 |

| НОВЫЕ ФОСФАТНЫЕ УДОБРЕНИЯ НА ОСНОВЕ АЛКАНОЛАМИНОВЫХ СОЛЕЙ ФОСФОРНОЙ КИСЛОТЫ | 2018 |

|

RU2769464C2 |

| ПОЛУЧЕНИЕ ФОСФАТОВ АММОНИЯ | 2013 |

|

RU2632009C2 |

| СПОСОБ ПРОИЗВОДСТВА ДИАММОНИЙФОСФАТА | 2023 |

|

RU2807991C1 |

| Способ получения кормового диаммонийфосфата | 1986 |

|

SU1433951A1 |

| Способ выделения аммиака изпРОМышлЕННыХ гАзОВ | 1978 |

|

SU823286A1 |

| Способ получения очищенного моноаммонийфосфата из упаренной экстракционной фосфорной кислоты | 2021 |

|

RU2759434C1 |

| Способ получения диаммонийфосфата | 1982 |

|

SU1057415A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЙГИДРООРТОФОСФАТА | 2005 |

|

RU2284292C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ВОДОРАСТВОРИМЫХ УДОБРЕНИЙ | 2003 |

|

RU2228322C1 |

I

Изобретение относится к способам получения фосфатов аммония из отходов фосфорного производства, используемых в качестве минеральных удобрений.

В производстве ряда фосфорных соединений образуются отходы, которые не возвращаются в цикл, но могут служить исходным сырьем для получения ценных продуктов. Одним из таких отходов являются маточные растворы производства фосфорнокислых солей аммония.

Известен способ получения сложных удобрений в форме конденсированных фосфатов из маточных растворов реактивных фосфорных солей при 300-350°С 1.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения удобрения из аммонийфосфатных маточных растворов, заключающийся в том, что в аммонийфосфатный маточный раствор, содержащий металлическую соль и фтористые примеси и имеющий плотность около 1,25-1, г/см, подают аммиак и экстракционную фосфорную кислоту в такой пропорции, чтобы поддерживать рН в пределах ,5-8.Реакционную смесь непрерывно перемешивают и поддерживают при температуре, эффективной для нейтрализации фосфорной кислоты аммиаком. В смесь вводят мельчайшие воздушные пузырьковые зародыши, чтобы вызвать кристаллизацию моноаммониевого или диаммониевого ортофосфата, отделяют закристаллизовавшийся ортофосфат аммония от маточного раствора и сушат. Полученный продукт имеет следующий состав Р2 53, N 21%, Fi03 О,on, F 0,065%, Ае,0з 0,02%.

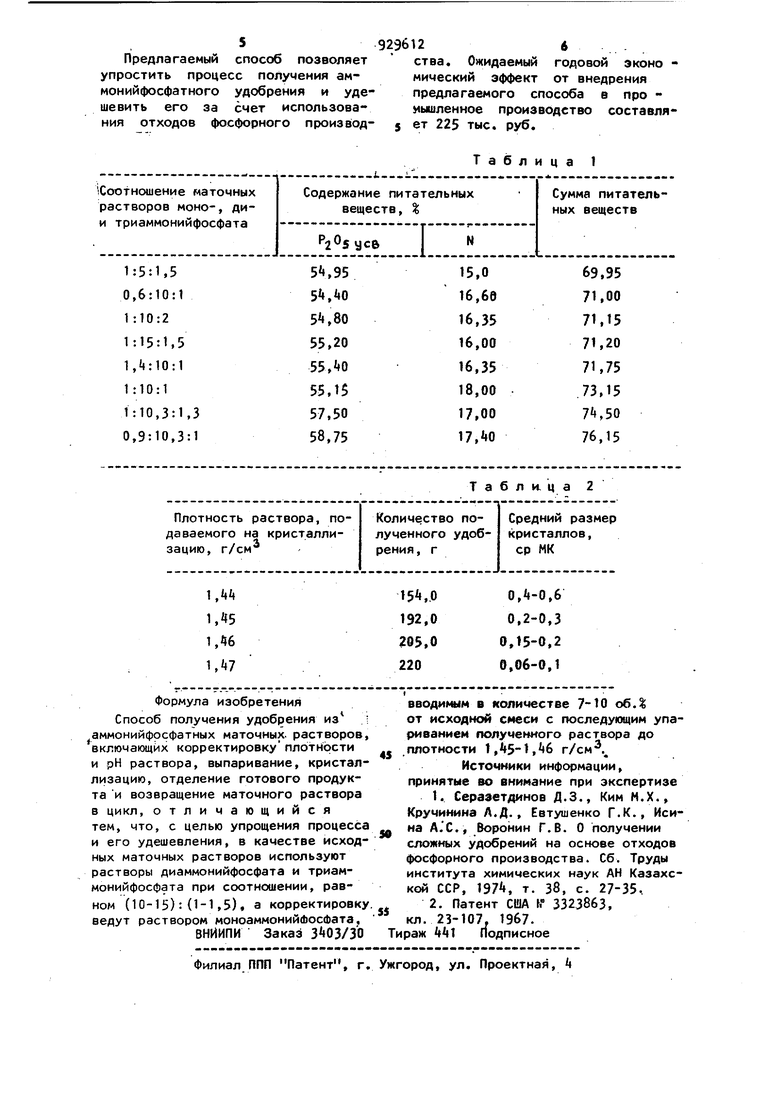

Остаточный маточник, содержащий сульфат кальция и аммиак, фильтруют и сушат 23. 39 Недостатками данного способа являются использование дорогостоящего сырья (аммиака и фосфорной кислоты ) И сложность технологического процесса в связи с необходимостью очистки отходящих газов от фтора и дополнительного отделения сульфата кальция. Цель изобретения - упрощение про цесса и его удешевление, Поставленная цель достигается тем, что согласно способу получения удобрения из аммонийфосфатных маточ ных растворов, включающему коррек|тировку плотности и рН раствора, выпаривание, кристаллизацию, отделение готового продукта и возвращение маточного раствора в цикл, в качестве исходных маточных раство ров используют растворы диаммонийфосфата и триаммонийфосфата при соотношении, равном (10-15) (1-1,5) а корректировку ведут раствором моноаммонийфосфата в количестве 7-10о от исходной смеси с последующим упа риванием полученного раствора до плотности 1,5-1,6 г/см. Отличие предложенного способа заключается в использовании маточных растворов в определенном соотно шении и в проведении корректировки маточными растворами. Выбор оптимальных условий ведения процесса обусловлен следующим: при соотношении растворов моно-,дии триаммонийфосфата, равном (0,9-1, (10-15) : (1-1,5), достигается высокое содержание питательных веществ в удобрении (55-59% 705408 и 1617 0 N) Увеличение расхода маточных раст воров приводит к увеличению продолжительности процесса, что способствует увеличению потерь аммиака. Уме ньшение расхода маточных растворов приводит к снижению содержания питательных веществ в продукте и неполному использованию маточных , растворов. Поддержание плотности раствора, равной 1,45-1,6 г/см, необходимо для получения качественного продукта (крупнокристаллического неслежи вающегося удобрения) и обеспечения хорошего технологического режима. Увеличение плотности раствора приводит к получению мелкокристалли ческой соли и резкому ухудшению про цесса фильтрации. С уменьшением 4 тлотности значительно снижается выход продукта. Пример 1. Приготавливают 583 мл смеси маточных растворов с плотностью 1,21 г/см и рН 7, содержащую 30, мл моноаммонийфосфата ,6 мл диаммонийфосфата и 85 мл триаммонийфосфата, которую упаривают при 9бс в закрытой колбе с обратным холодильником до плотности ,5 г/см. Конденсат собирают в премную колбу, а раствор после упарки подают а кристаллизатор для охлаждения и кристаллизации, которая осуществляется при постоянном перемешивании. В течение одного часа раствор самоохлаждают , затем охлаждают водой до , выдерживают при этой температуре в течение 15 мин и отфуговывают, получая продукт с влажностью 5, а маточный раствор используют повторно для приготовления смеси растворов. Полученное аммонийфосфатное удобрение содержит 58,75% 17,% N. -Пример 2. Условия аналогичны опыту 1, меняется только соотношение маточных растворов моно-, дии триаммонийфосфата. Влияние соотношения маточных растворов МОНО-, ди- и триаммонийфосфата на содержание питательных веществ в полученном удобрении представлено в табл.1. Из данных таблицы видно, что при соотношении маточных растворов моно-, ди-и триаммонийфосфата, равном (0,,):(10-15)(1-Ь5), содержание питательных веществ в полученном продукте наибольшее (55,258,75% PiOjace. 16-17,, сумма питательных веществ равна 71,2-76,15%) Пример 3-. Условия аналогичны опыту 1. Меняется только плотность Раствора, подаваемого на кристаллизацию. Влияние плотности раствора, подаваемого на кристаллизацию, на выход продукта и размер его кристаллов представлено в табл. 2. Из данных таблицы видно, что при плотности раствора 1,45-1,4б г/см образуется крупнокристаллический продукт (dcp 0,15-0,3 мк), который легко отфильтровывается, и обеспечивается достаточно высокий выход продукта (192-205 г) . Предлагаемый способ позволяет упростить процесс получения аммонийфосфатного удобрения и удешевить его за счет использования отходов фосфорного производТаблкца 2 296126 ства. Ожидаемый годовой эконо мический эффект от внедрения предлагаемого способа в про мышленное производство составля 5 ет 225 тыс. руб. Таблица 1

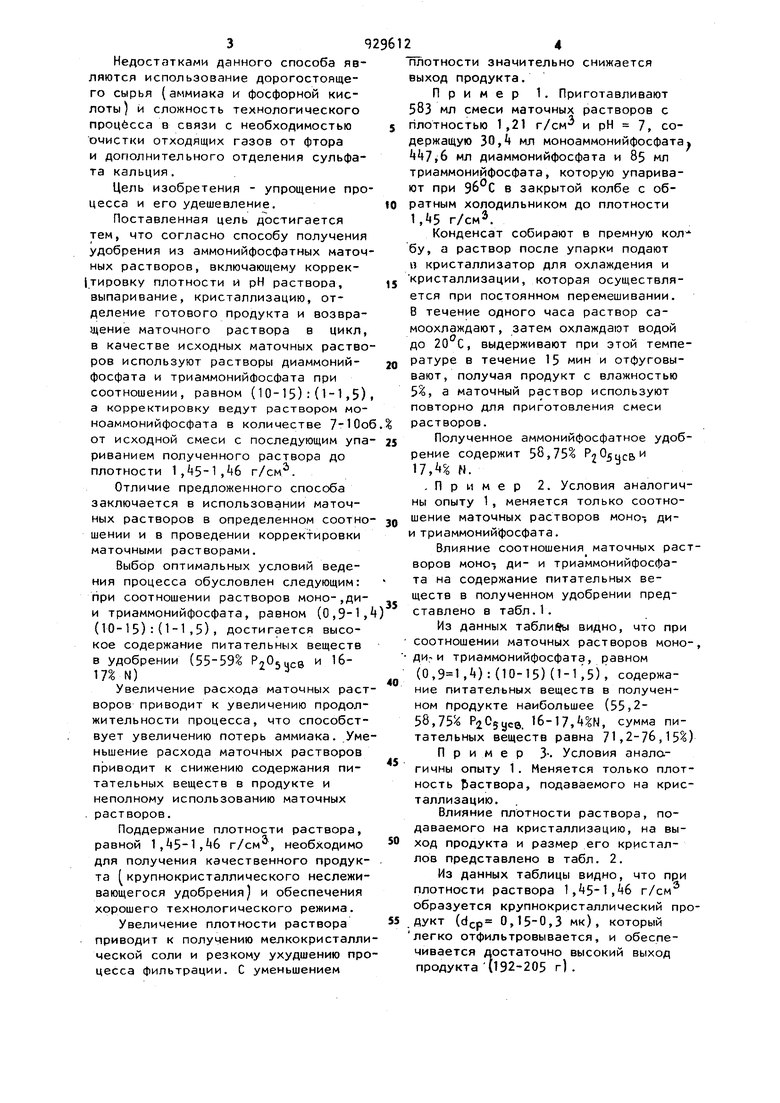

Авторы

Даты

1982-05-23—Публикация

1980-06-10—Подача