Q

сл --J

4;

Изобретение отиог:;; ти;ч к с;ио(;:оОзм получения фосфсри,; сопей Б част-ности диаммопикфосфато реактинпой квалифика ;.ии, испо. зуемого в лш в-вой. фарршцевтичесЕсой я химичес::иск npo№,iiJ.neiif-ocTH,

Известен способ попучения кристсл лйческого диам-лоннйфосфата из его раствора в присутствии добавок БОЦОраствори /1ых сульфатов и хлоридов, вносимых в количестве 3-5%, По способу получают крупно го;-1сталличбский диам ;снийфосфат с paзмгpo ; кристал-лов О,, 5-2,5 мм 1 .

Недостатком данпого способа является наличие в продукте приглесей з лор-- и сульфат-ионов ; Кроме того,, невозмолшо юлучить продукт реактивной квалификацииJ

Наибопае близким к предлалаемому по технической сущности к достиraei- oMy тэзупъ ату является способ получения д зги лг-юнкйфосфата з:;л;0чающий обработку амьтиаком разбавпс-Пгой ( Р 1, 36-1,: 3 / г/см) фосфорпой кислоты кли ее с г.;с.точным растрором в течение 2, 5-3 ,,8 ч nps-i 8 О-85 С до рН-8 ., 05 8 ,1 5 , криста.ллизап.ию при 2Q-10°C :. течение 2,7-6,2 ч, отде-ленис jiOo.-iyj{Ta центр-icyi-HpoEai-nieiy

квалиФ-ixaL ИИ i ;.;арка ,ч, ; Содержание ocLiuyioro всгцества равно 49,2%, рК 5%-кого растаора е.О-8;1,

Не,цостаткагли 1 звсс- ;огч,. способа являю 1-ся необходимое: -;-, стацйч СуИ,;:-;влаж11о:,о гфоцукта из--за т:,: --;сутстн-г в нем примеси TpHa;v;f.- cfia;;apo, и получение продукта з виде мелки; криста,л,г:ов .. размер которы ке прео-. тает О , 4 j-iji,

Цель изобреабгП-); -- упрощсн;;е цесса иск.г:0-;ения сушки., сокращение

;ремени пров.едения процесса и уменьыеьие слеживаемости продукта при обеспечении его высокой чистоты.

Поставленная цель достигается тем, что с;огласно способу получения диа:ммонийфосфата, вв:,лючающе{,-у обработку фосфорной кислоты при повышенной темгературе газообразны ар 1миако. RQ рН 8f05--8,15 кристаллизацию при 20-40 С и отделение продукта, а раствор на стадии обработки аммиаком при рН 6,1-6,2 вводят кристалический диа гмонийфосфат и пocJ,eдyroщую обработку а,г 1миаком ведут со скоростью О,, 6 г/ми и.

Кроме rorOf диаммонийфосфвс беру и количестве 0 ,, 5-1,-5 вес.%о

П р и Ь5 е р 1. 370 г термическо фосф.орной кислоты реактивной квалификации концентрацией 50% ( р 1,335 г/см)помещают в реактор емкостью iJOO мл и аки-донизируют газоa 4 иaкoм при 80°С со скообразнымг/мин: При достижении ростью 1 рН 6Д5 в аммонизируемый раствор г диаммокийфосфата (1% от вводят 2 ко,личества готового продукта/ влажностью 5% и амг,1онизацию продолжают со скоростью 0,5 г/мин до рН 8,1, 1од;;ержива,я температуру не выше , Затем пульпу охлаждают при . в течение 3 ч к центрифугируют ГстоЕый п эодукт содержит 99,36% основ vioro веш,ества и соответ.ствует мар-ке х„ч. Средний размер кристал-усБ ,диам:-/юнийфосфата 0,88 мм.

Пример 2, Процесс ведут аналогично описанному в прш-1ере 1, Отличие заключается в изменении рН раствО Эа. при котором вводят ,.пли-ш,ский диаммонийфосфат,

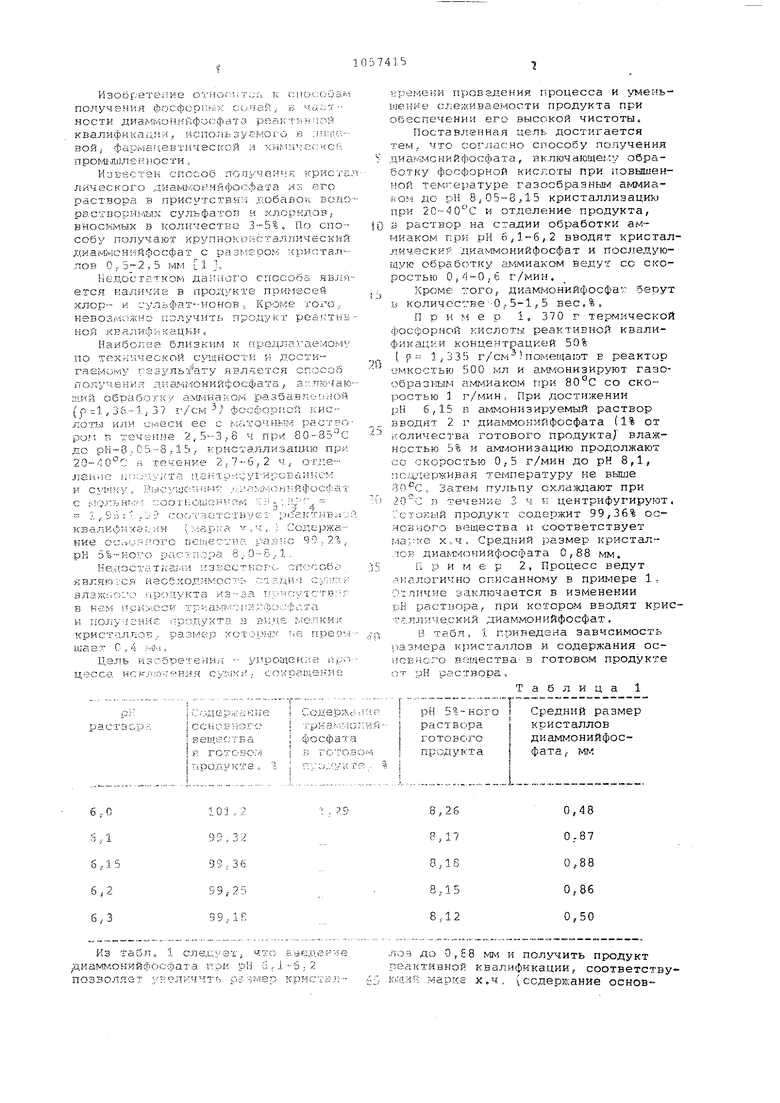

В табл., 1 приведена зависимость 1:)азмера кристаллов и содержания ос евного ве;1,иества- в готовом продукте от рН раствора,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диаммонийфосфата | 1979 |

|

SU906976A1 |

| Способ получения комплексных удобрений | 1976 |

|

SU707901A1 |

| Способ получения кристаллического диаммонийфосфата | 1979 |

|

SU889646A1 |

| Способ выделения аммиака изпРОМышлЕННыХ гАзОВ | 1978 |

|

SU823286A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2013 |

|

RU2541641C1 |

| Способ получения очищенного моноаммонийфосфата из упаренной экстракционной фосфорной кислоты | 2021 |

|

RU2759434C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО ДИАММОНИЙФОСФАТА ИЗ ОЧИЩЕННОЙ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2004 |

|

RU2277509C1 |

| Способ получения диаммонийфосфата | 1987 |

|

SU1502460A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЙГИДРООРТОФОСФАТА | 2005 |

|

RU2284292C1 |

| Способ получения моноаммонийфосфата | 1986 |

|

SU1507730A1 |

1. СПОСОБ ПОЛУЧЕНИЯ. ДИАММОНИЙФОСФАТА, включающий обработку фосфорной кислоты газообразным аммиаком до рН - 8,05-8,15 при повышенной температуре, кристаллизацто при 20-40с и отделение продукта, о т л и ч а ю-щ и и с я тем, что, с целью упрощения процесса путем исключения сушки, сокращения времени проведения процесса и уменьшения слеживаемости продукта при обеспечении его высокой частоты, в раствор на стадии обработки аммиаком при рН - 6,1-6,2 вводят кристаллический диаммонийфосфат и последующую обработку аммиаком ведут со скоростью 0,4-0,6 г/мин. 5. Способ по п. 17 отличающийся тем, что диаммонийфосфат берут в количестве 0,5- Q 9 1,5 вес.%.

лов до о, 8 NiM и получить продукт реактивной квалификации, соответствую;цле марке к,ч. (содержание основного вещества 99,25-99,36/ рН 5%-ног раствора 8,15-8,18). Введение кристаллического диаммонийфосфата при значении рН менее 6,1 приводит к уменьшению размеров кристаллов и ухудшению качества продукта в связи с наличием в нем примеси триаммонийфосфата, повышающего содержание основного вещества и рН 5%-ного раствора. При рН раствора более 6,2 продукт качественный, но мелкокристаллически

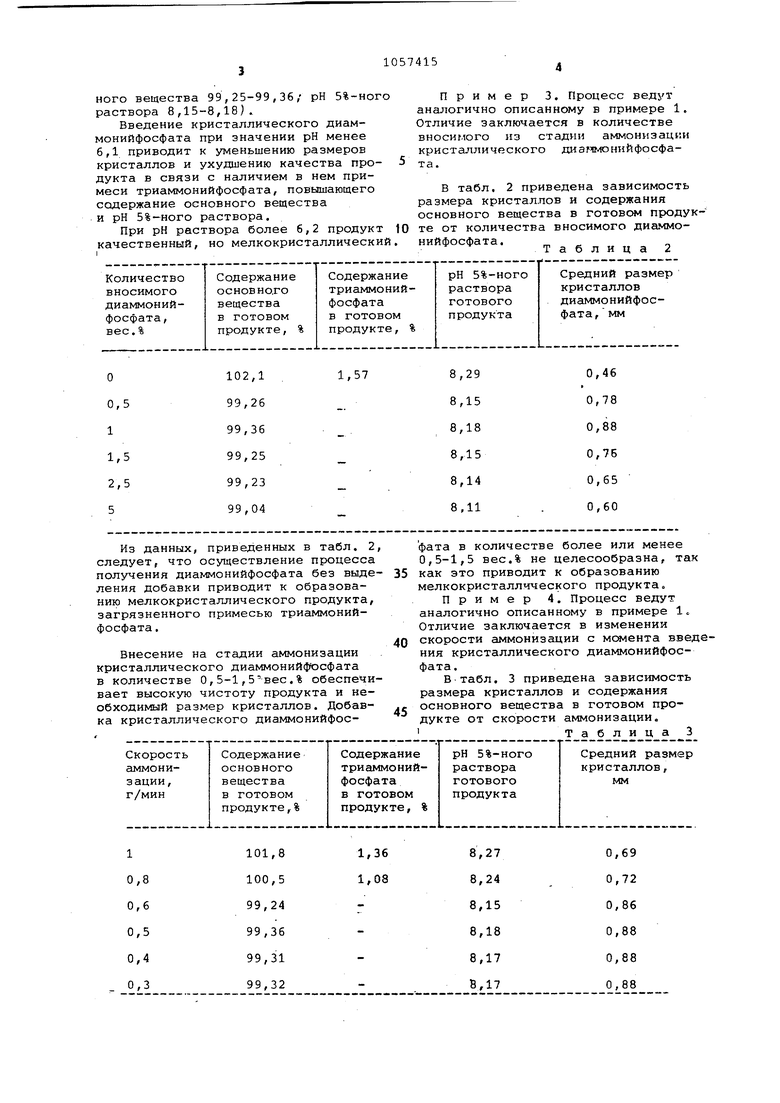

Из данных, приведенных в табл. 2, следует, что осуществление процесса получения диаммонийфосфата без выделения добавки приводит к образованию мелкокристаллического продукта, загрязненного примесью триаммонийфосфата .

Внесение на стадии аммонизации кристаллического диаммоний(1кэсфата в количестве О,5-1,5вес.% обеспечивает высокую чистоту продукта и необходимый размер кристаллов. Добавка кристаллического диаммонийфосфата в количестве более или менее 0,5-1,5 вес.% не целесообразна, так

как это приводит к образованию мелкокристаллического продукта.

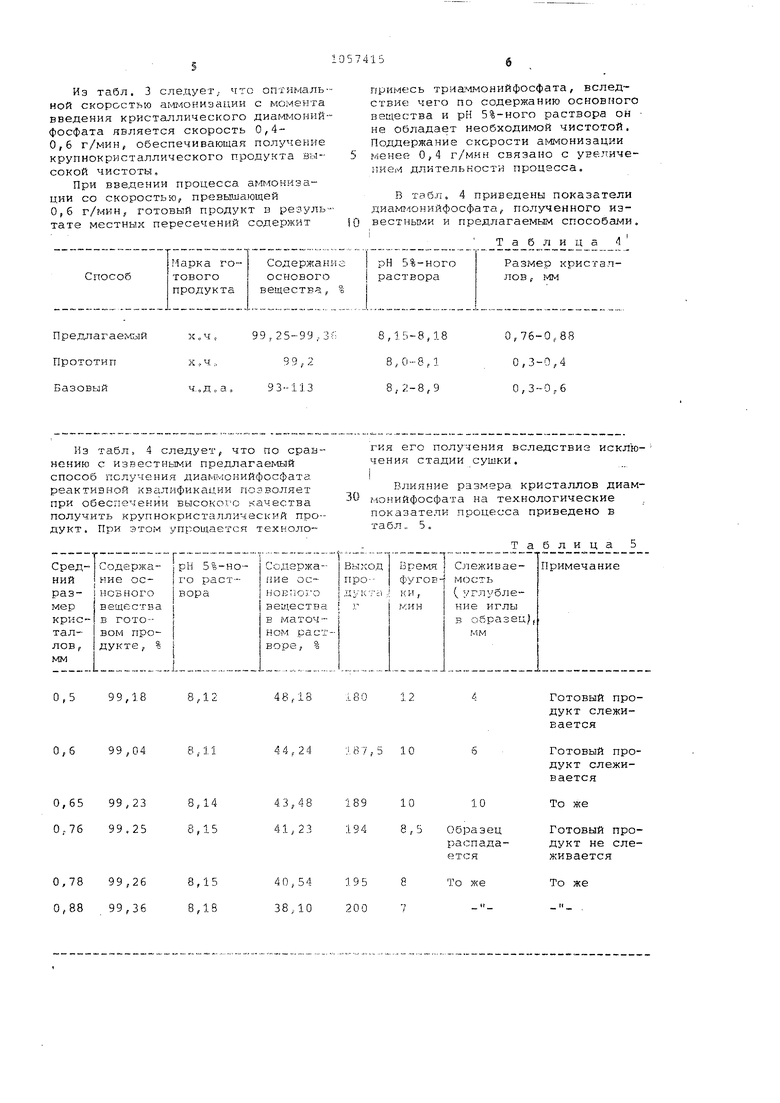

Пример 4. Процесс ведут аналогично описанному в примере 1. Отличие заключается в изменении

скорости аммонизации с момента введения кристаллического диаммонийфосфата.

В-табл. 3 приведена зависимость размера кристаллов и содержания основного вещества в готовом продукте от скорости аммонизации.

Таблица Пример 3. Процесс ведут аналогично описанному в примере 1, Отличие заключается в количестве вносимого из стадии аммонизации кристаллического диэгфюнийфосфата. В табл. 2 приведена зависимость размера кристаллов и содержания основного вещества в готовом продукте от количества вносимого диаммонийфосфата. Таблица2 Из табл. 3 следует,, что оптимальной скоростью амгдонизации с момента введения кристаллического диамг-юнийфосфата является скорость 0,40,6 г/мин, обеспечивающая получение крупнокристаллического продукта высокой чистоты. При введении процесса агфюниэации со скоростью, превышающей 0,6 г/мин,, готовый продукт в резуль тате местных пересечений содержит

ПредлагаемгзШ

Прототип

93-113

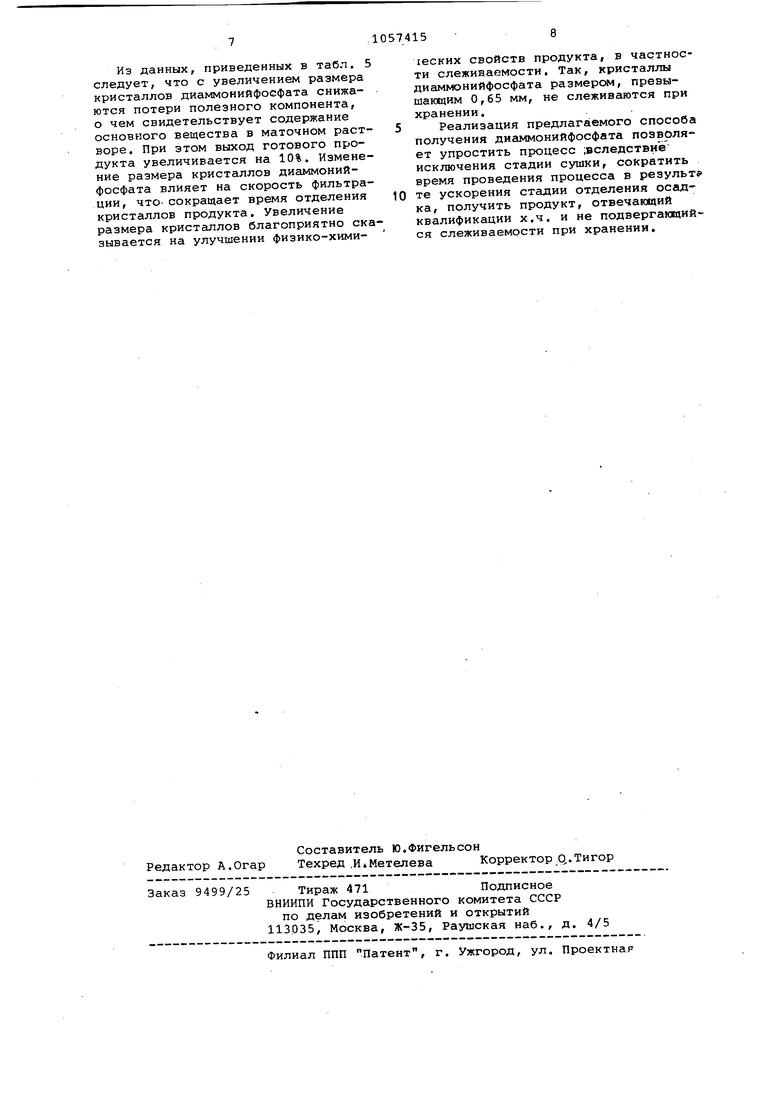

Базовый Из табл 4 следует, что по сраинению с известными предлагаемый способ получения диаммонийфосфата реактивной квгьтификации позволяет при обеспечении высокого качества получить крупнокристаллический продукт. При этом упрощается техноло99,188,12

99,048,-11

99,238,14

99,268,15

40,54

195

99,366,18 38,10

Т а

л и ц

8,18

0,76-0,,88 8,1 0,3-0,4 8, 9 О,3-0 ,6 30

Таблица

Готовый продукт слеживается

Готовый продукт слеживается

То же

То же 200 приме;сь триа 1монийфосфата, вследствие чего по содержанию основного вещества и рН 5%-ного раствора он не обладает необходимой чистотой. Поддержание скорости аг в тонизации менее 0,4 г/мин связано с увеличе:;ием длительности процесса. В тэбл, 4 приведены показатели ддиаммонийфосфата, полученного известньт и и предлагаемым способами. гия его получения вследствие исключения стадии сушки. Влияние размера кристаллов диаммоь:ийфосфата на технологические показатели процесса приведено в табл., 5.

Из данных, приведенных в табл. 5 следует, что с увеличением размера кристаллов диаммонийфоефата снижаются потери полезного компонента, о чем свидетельствует содержание основного вещества в маточном растворе. При этом выход готового продукта увеличивается на 10%. Изменение размера кристаллов диаммонийфоефата влияет на скорость фильтрации, что- сокращает время отделения кристаллов продукта. Увеличение размера кристаллов благоприятно сказывается на улучшении физико-хими1еских свойств продукта, в частности слежив.аемости, Так, кристаллы диаммонийфоефата размерс 1, превышагадим 0,65 мм, не слеживаются при хранении.

Реализация предлагаемого способа получения диаммонийфоефата позволя ет упростить процесс даследствие исключения стадии сушки, сократить время проведения процесса в результг те ускорения стадии отделения осадка, получить продукт, отвечающий квалификации х.ч. и не подвергающийся слеживаемости при хранении.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ДИАММОНИЙФОСФАТА | 0 |

|

SU189875A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сб | |||

| Химическая промышленность | |||

| Сер | |||

| Фосфорная промышленность, :вып. | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1983-11-30—Публикация

1982-03-24—Подача