(21) /.063490/31-26

(2) 28.04.86

(46) 30. 10.88. Бып, j; 40

(71)Су1 ;ский филиал Харьковского по-, литехнического нистнтут-а им.В .И.Ленина

(72)А.П.Врагов, Д .Ф . Кичигин, В.С.Лабазгок и А.Н.Курбатов

(53)631,8(088.8)

(56)Авторское свидтете чьство СССР № 701980, кл. С 05 В 7/00, 1979.

(54)СПОСОБ ПОЛУЧЕНИЯ КОРМОВОГО ДИ- АММОНИЙФОСФАТА

(57)Изобретение относится к технологии производства кормового днем- монийфосфата (Д/1Ф) и позволяет улучшить его качество за счет повьшення степени использования аммиака и Способ включает термическую переработку влажного кристаллического три- аммонийфосфата (ТАФ) с вьиалением аммиака и ДАФа в виде раствора, который нагревают выше температуры крис- таллиза1ши 11АФа на 20-30 С и направ- ляют на вакуум-кристаллизацию, при этом пслу- енный на стадии кристаллизации маточ.ный раствор предварительно подогревают до 70-80 С и подают на стадию TepNM4ecKoA переработки ТАФа в соотношении Т : Ж 1 . 3j5-5jO. 1 з,п. ф-лы 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диаммонийфосфата | 1979 |

|

SU906976A1 |

| Способ получения диаммонийфосфата | 1987 |

|

SU1502460A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВЫХ ФОСФАТОВ АММОНИЯ | 2008 |

|

RU2368567C1 |

| Способ получения кормового диаммонийфосфата | 1986 |

|

SU1520059A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО ДИАММОНИЙФОСФАТА ИЗ ОЧИЩЕННОЙ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2004 |

|

RU2277509C1 |

| Способ получения очищенного моноаммонийфосфата из упаренной экстракционной фосфорной кислоты | 2021 |

|

RU2759434C1 |

| СПОСОБ ПРОИЗВОДСТВА ДИАММОНИЙФОСФАТА | 2023 |

|

RU2807991C1 |

| Способ получения диаммонийфосфата | 1982 |

|

SU1057415A1 |

| Способ получения фосфатов аммония | 1980 |

|

SU882974A1 |

| Способ получения кормового диаммонийфосфата | 1980 |

|

SU929611A1 |

4

(

СО

со

bi

Изобретение относится к техгюло- гии производства кормового диаммоний- фосфата, используемого в кивотновод стве в качестве кормовой добавки сельскохозяйственным животным.

Цаль изобретения - улучшение качь ства диаммонийфосфата и повышение степени использования ам -шака и Ро 0.

Пример, Кристаллический три- аммонийфосфат (ТАФ) влажностью 6 мас,% в количестве 8,2 г загружают в реактор и смепмвают с маточным раствором плотностью 15275 догретым до 80 С л в массовом отноше- НИИ Т : Ж 1 : . В результате термического разложения кристаллов ТАФа получают 0,64 кг газообразного аммиака, который направл иот в процесс нейтрализа) ЭФК (экстрг кцд онная фос форная кислота), а также 37j8 кг раствора диаммонийфосфата (ДАФа) кон- центрадней 50,8 мас.%. После подогрева полученный раствор с температурой подают в кристаплизат ионнуш ус тановку, работающую под вакуумом при температ фе кристаллизации 50 Сг

(N114)3 + Q (КН4)7НГО. + ЗН,0 +

ТАср

В результате термического разлоения ТАФа в собственной кристалли- задионной воде образуются плав ДАФа онцентрацией 65-68 мас.% и газообазный аммиак.

По предлагаемому способу плавление и термическое разложение .ГАФа осуществляют в результата смешивания влажных кристаллов с пре.п,вари- - тельно подогретым до 70-80°С маточным раствором стадии кристаллизации Б массовом соотношении Т : Ж 1 : (35,5- 5,0) . При сме1ш-1ваняи горячего маточного раствора стадии кристаллиза11;ии с влажным кристаллическим ТАФом происходит быстрое плавление и терМ11 чес- кое разложение ТАФа за счет теп,лоты раствора, одновременно выделяют концентрированный газообразный аммиак, который повторно используют по прямому на значению для нейтрализации ЭФК. Количество выделяемого при термическом разложении ТАФа газообразного аммиака составляет до 83 кг/т ТАФа, что равно 33% от общего содержания аммиака в ТАФе.

Таким образом повторное использование аммиака для нейтрал.изации

раствор перерабатывают на кристаплы в течение 2ч, В результате получают 4,0 кг кристах(лов ДАФя и 32,4 кг ма точника кондентраи:д ей 47,0 мае . % . Полученный после сушки кристаллический ДАФ со средним размером частиц OjB мм соответствует требованиям ГОСТ 19651-74.

Выход, кристаллов состав нл 79% по отношению.к количеству ДАФа, содержащемуся в ТАФе. испатьзрвания составляет 79%, степень использования 80%,

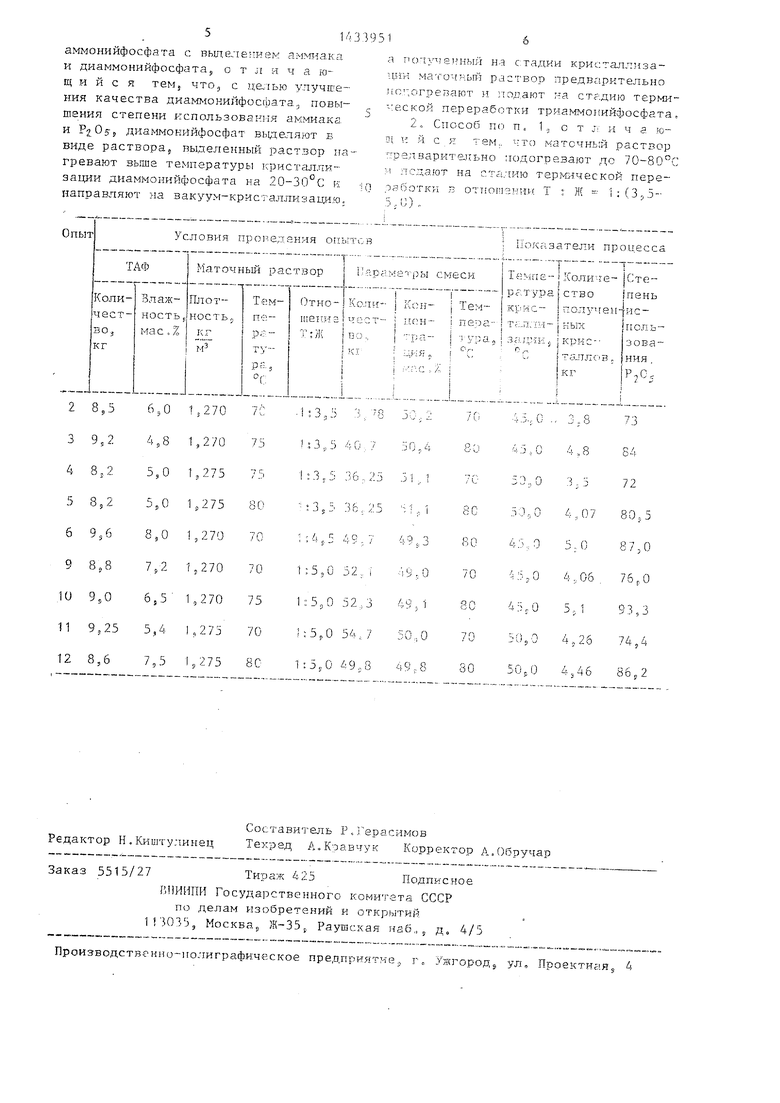

В таблице приведены примеры осуществления способа в интервале ре- жимньк параметров., заявленных в способе,

Сушность .предлагаемого способа с о с т OI т в ел ед у ющем

Влажный крист,аллический триаммони фосфат является неустойчивым кристаллогидратом,, которьй начинает плавиться и разлагаться при температурах выше 40 С. Процесс термического разложения ТАФ;а происходит по реакции :

ДАФ

ЭФК позволяет швысить использования выцел.яемого при разложении ТАФа аммиака не менее че на

5 60% (с учетом его потерь на разных стадиях пройз}зодстза) , по сравнению с известным способом (расходный козф- фидиент по ггммиаку для известного способа составляет 350 кг/т продукта,

0 для предлагаемого способа он должен снизиться до 280 кг/т, теоретический расходный коэффииг ент по аммиаку равен 257,,5 кг/т ДАФ).

Поступающий на смешива1 :ие с влаж5 кристаллами: маточный раствор

ДАФа должен быть предварите,пьно подогрет до 70-80 С с тем, чтобы приходящего с маточником тепла было достаточно для разогрева кристаллов ТАФа, их

0 плавления и термического разложения. Учитывала что процесс вакуум-кристаллизации протекает в температурном интервале 40-50 С (остаточное давление в кристаллизаторе составляет (6,55 13))5 температура предвари- тапьно подогретого маточника должна

быть не менее 70°С. при подаче его в

.1,

массовом соотношении Т : Й{ 1 : (3,5- 5tO), что позволяет пол -Ч1-;ть раствор

ДАФа, концентрацией 49-51,2 мас.%, близкой к концентра1щи насыщения,

Во избежание начала разложения маточных растворов ДАФа и образовани в растворах моноаммонийфосфата (МАФа предельная температура предварительн подогретого маточного раствора не доллша превышать .

Образовавшийся после термического разложения кристаллов ТАФа раствор ДАФа должен остаться текучим, не со- держашзим взвеси кристаллов не кристаллизоваться в аппаратах и трубопроводах на участке от реактора разло- жения до кристаллизационной установк Исходя из этих условий, было найдено и подтверждено опытом что маточник следует брать в мггссовом соотношении к кристаллам ТАФа Ж : Т (З. 5-5;0) : а его температура после предваритапь ного подогрева может варьировать в интервале 70-80 С.

При подаче маточника с температурой 70 С и в соотношении Ж : Т 3,5 : 1 раствора кон центра1щей 50-51,2 мас.% зависимости от температуры кристаллизации и концентрации ДАФа в маточнике.

При подаче маточника с температу- рой 80°С и в соотношении Ж : Т 556 : 1 получают растворы ДАФа концентрацией 49-5654 мас.%.

При уменьшении соотношения Ж : Т меньше 3,5 образовываются растворы с концентрацией вьш1е 51,2 мас,%, а такие растворы кристаллизуются в аппаратах, и трубопроводах, так как их концентрация выше концентрации насыщения в интервале температур ниже .

При увеличении соотношения Ж : Т больше 5,0 возрастают объемы рецирку- лируемого маточного раствора, что нежелательно вследствие увеличения энергетических затрат.

Таким образом, выбранные температурный интервал предварительного подогрева маточного раствора до 70- 80 С и массовое соотношение Т : Ж 1 : (3,5-5рО) обеспечивают оптималь ные режимные параметры процесса плавления и термического разложения влажных кристаллов ТАФа и обеспечивалот получение растворов ДАФа, пригодных для подачи на вакуум-крист-аллизацион- ную установку и переработки их на крупнокристаллический целевой продукт,

Ю 15ДО

25

30

,5 Q

.г

CQ

5

За счет повторного использования маточников со стадии кристаллизации повышается степень использования аммиака и , содержащихся в маточнике. При использовании предлагаемого способа маточники в установке не накапливаются и отводятся с установки в минимальном количестве периодически в производство удобрительного аммофоса только в с-аучае накоплеш я в них примесей вьш1е допустимого предела.

Пол енный раствор ДАФа концентрацией 49-51,2 мас.% перед подачей в вакуум-кристаллизационную установку подогревают на 20-30 0 выше температуры кристаллизации. Это необходимо для того, чтобы избежать возможности криста-плизации раствора и компенсировать тепловые потери в трубопроводах, а также чтобы интенсифицировать процесс испарения воды в закуум-кристаллизационкой установке и тем самым интенсифицировать процесс кристаллизации, целевого продукта. Подача на ваку - -кристаллизационную установку раствора с указанньп т параметрами обеспечивает устойчивые условия для преим щественного роста кристаллов при минимальном образовании мелочи, что позволяет получать крупнокристаллический продукт однородного гранулометрического состава со средним размером кристаллов 1,2-2,0 мм, повышенной химической Ч11стоты, соответствуюш ш требованиям ГОСТ 19651-74,

После центрифугирования продукт высушивают и затаривают. Высушенньш крупнокристаллический продукт не слеживается даже при длительном хранешш

Использование предлагаемого способа позволяет из экстрацион- ной фосфорной кислоты высококачественный не слеживающийся продукт в крупнокристаллической форме, соответствующий требованиям ГОСТ 19651-74, при этом Степень испальзования аммиака и РоОу яв.аяется высокой, приближающейся к 95%, несмотря на то, что целевой продук:т получают через промежуточный кристаллический ТАФ.

Формула изобретения

аммонийфосфата с выце епри-гм ам -иака и диаммонийфосфата о т л я ч а ю- щ и и с я TeMj что, с целью улучшения качества диаммокийфосфата,, повышения степени использования аммиака и диаммокййфосфат выделяют в виде раствора, выделенный раствор на,- гревают выше температуры сристсшли эации диаммонийфосфата на 20-30 С к направляют на вакуум-кристаллизацию.

ТАФ

Влаж- Плотность JHOcTb,,

мае.. %

39,2

48,2

4,8 1,270 75

5,0 1,275

5 8,2

5,0 1,275

6 9,6 8,0 1,270

8,8

7,2

10 9,0

11 9,25 5,4 I,275

70

12 8,6

я гкгту ге - иыя на с;тадии кри :;таллиза- цни ма-сочяьт раствор предв фктельно ио ,огрепают и подают на стадию терми:еско.й переработки триаммоиийфосфата, 2, Способ по п, 1., от J, и ч а .ю- DI и и с я тем.. ;то маточнь:й раствор Глре.пварительно ;к)Догрезают до }i подают на ста.пкю терш ческой переработкк 3 О1 пог 1знпк Т : Ж 1 : (3,,

ство

|пень

кг

3 о в а - ния JP.O,

- 1 о

72

80„5

87,0

75,0

93,3

50,0 4„26 74,4

Авторы

Даты

1988-10-30—Публикация

1986-04-28—Подача